铝合金非等界面复合板的轧制可行性分析

谭 威, 邵熠羽, 李 贺, 彭文飞

铝合金非等界面复合板的轧制可行性分析

谭 威, 邵熠羽, 李 贺, 彭文飞*

(宁波大学 机械工程与力学学院, 浙江 宁波 315211)

基于ANSYS LS/DYNA仿真软件, 探究不同压下率、轧制温度对铝合金非等界面复合板的影响规律, 并通过热轧实验对非等界面复合加以验证. 结果表明: 随着压下率的增大, 垂直压应力也随之增大, 同时垂直压应力呈现流道附近最大, 两端边部最小; 轧制过程中的上下板垂直应力变化趋势一致, 通过最大垂直应力与变形抗力比值分析得出边部区域复合较为困难. 热轧温度在400℃、430℃时, 边部界面在压下率为30%时就能完全复合, 此温度利于复合板复合; 热轧温度在460℃时, 边部界面在压下率为50%时才能完全复合, 不利于复合. 选用仿真优化参数组, 通过实验对比取样发现, 在微观下看到明显的复合界面与非复合界面的交界处, 说明非等界面复合板成功复合, 这为其他金属非等界面复合判断分析提供了理论基础.

非等界面; 复合轧制; 铝合金; 热轧实验

液冷板是汽车动力系统中的铝制板质散热器件, 热量通过电池或模组与液冷板表面接触传递, 并被流道中的冷却液带走, 液冷板也是新能源汽车动力电池的最后一道防火墙. 随着新能源汽车需求量的不断增长, 国家政策号召向动力汽车减排、汽车轻量化以及电池组大容量密度方向发展, 动力电池的高散热功率对液冷板的质量和可靠性提出了更高要求[1-2].

传统的液冷板制造工艺有真空钎焊式、搅拌摩擦焊式、埋管式和深孔钻/腔体式等, 由于存在焊接要求高、效率低、成本高昂、流道堵塞、易泄露导致绝缘性能降低等缺点, 难以满足动力电池的安全散热需求[3-4]. 本文提出一种复合板非等界面轧制复合成形工艺, 以满足动力电池的高热负荷需求. 针对铝合金复合板的研究, 喻海良等[5]和孙铁铠等[6]利用ANSYS LS/DYNA对铝、铁复合板进行等界面数值模拟分析, 验证了动力学模拟复合板的可行性, 但没有对非等界面进行数值模拟分析. Saito等[7-8]对AA1100复合板进行冷轧, 并分析了叠层界面的复合原因. Pirgazi等[9]也对AA1100铝合金复合板进行冷轧制备, 通过不同应变产生不同的微观结构, 提出减少晶粒尺寸来提高板材屈服应力与抗拉强度. Du等[10]采用冷轧与深冷轧制5道次累积叠轧制备超细晶粒1060铝合金复合板. 上述研究都基于冷轧制备, 没有考虑铝合金复合板在热轧实验下的复合机理研究. 而Wang等[11]实现了热轧AA1060铝合金的轧制, 利用纹理体积分数与累积真应变间的简单关系来量化表层的纹理演化. Su等[12]也利用热轧成功制备了叠轧AA6061复合板, 并解释了叠轧过程取向r-cube体积分数变化的机理. 但他们都同样没有考虑到轧制温度、压下率等工艺参数对铝合金复合板的应力变化规律和界面复合质量等影响. 且上述研究大多数都针对同种铝合金等界面叠轧的面面复合, 而对非等界面复合的研究较少.

本文基于ANSYS LS/DYNA软件, 对AA1060层状铝合金非等界面热轧复合成形工艺研究, 选取轧制温度与压下率分析非等界面垂直应力的变化规律和复合板的结合质量[13]. 最后设置实验组加以验证, 为后续热轧复合的预测以及优化工艺参数提供了理论基础, 对实现复合板的稳定面面结合具有重要的工程应用价值.

1 非等界面复合热轧有限元模型

1.1 材料及物理参数模型

复合板基覆层采用O态AA1060铝合金, 板厚1.6mm, 板长=0.6m, 板宽=0.38m. 铝合金材料模型选用多线性材料模型[14], 根据文献[15]获得此材料在400、430、460℃下的应力—应变变化曲线, 将曲线输入到ANSYS/LS-DYNA命令流程序中, 导出K文件. 使用JMatPro软件计算出AA1060铝合金材料随温度变化的密度、泊松比、杨氏模量、导热系数和比热系数曲线. 将上述热物理参数添加入K文件, 生成相关的材料模型后, 导入ANSYS/ LS-DYNA的求解器中使用.

1.2 有限元模型

基于ANSYS LS/DYNA软件, 按照实际尺寸进行1:1建模, 工作辊和支撑辊直径分别为Φ300 mm、Φ600mm, 基层材料表面上通过热喷涂仪器喷涂宽度为4mm的H形石墨流道, 轧辊设置为弹塑性体, 辊颈设置为刚体, 且轧辊转速相等, 转速设定为=1.1m·s-1.

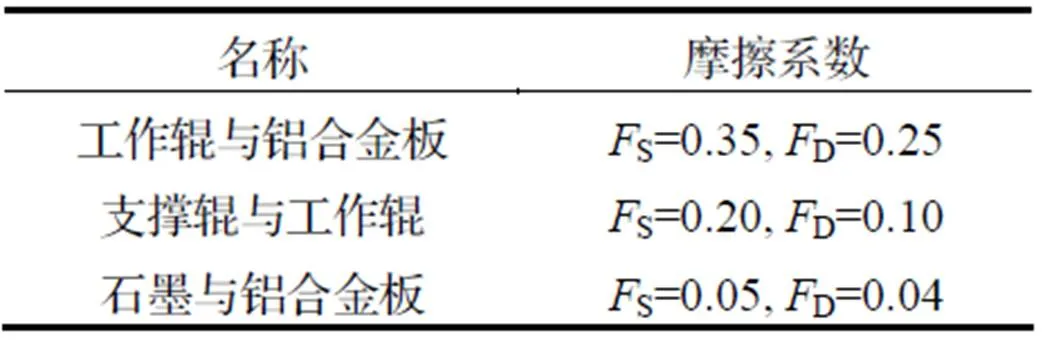

表1 摩擦系数

设置热边界条件最大接触值为1mm, 最小接触值为0.01mm. 热对流系数取为0.03kW·(m2·K)-1, 对称面热对流系数取为=0kW·(m2·K)-1, 铝合金板的热辐射率取为0.8[16]. 塑性热功转换系数与摩擦热功转化系数设为0.9. 轧辊、复合板之间采用库仑摩擦, 复合板的复合区域采用固连接触, 非复合区域采用库仑摩擦, 具体数值见表1. 由于模型建立的对称性, 为节省计算时间, 采用1/2的模型进行分析, 建立有限元模型如图1所示.

2 有限元分析

2.1 非等界面结合状态分析

轧制温度在400℃下的结合界面受垂直压应力分布如图2所示. 压下率为10%时, 界面垂直压应力在27~108MPa之间, 极少部分达到400℃下的变形抗力(78MPa), 此时宽度横向垂直压应力分布较为均匀. 压下率为20%时, 界面的垂直压应力增大, 超过该压下率的金属变形抗力, 复合区域逐渐增多, 但还不能形成连续的良好结合. 横向宽度方向的垂直压应力在靠近石墨流道位置时最大, 两端方向边界最小, 随着压下率的增大, 这种现象愈加明显, 连续性增强. 在压下率30%、40%时, 发现轧制区域初步全部结合, 压下率50%、60%时, 结合程度增大.

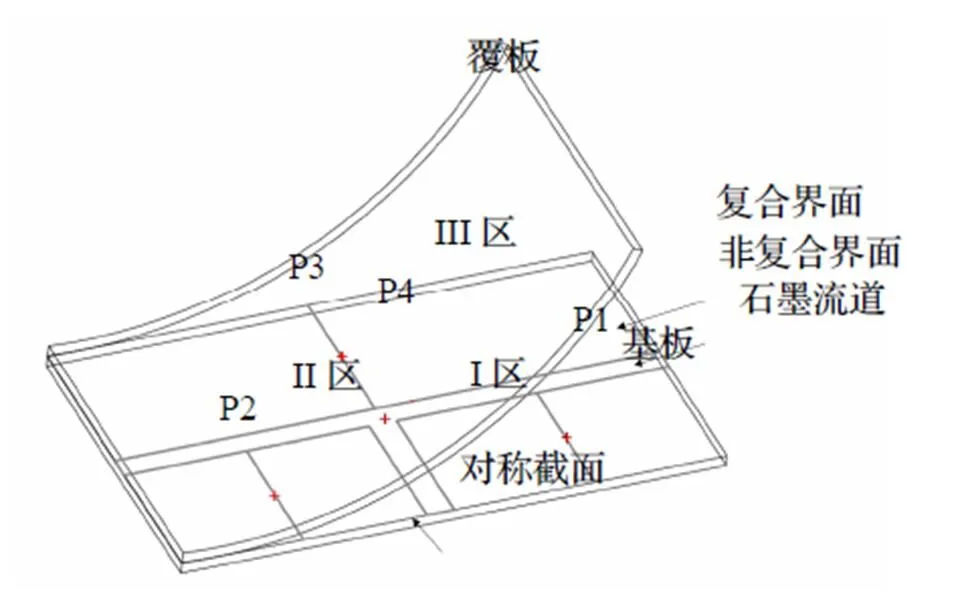

复合板在轧制过程中, 上下板同时受到轧辊的挤压作用力, 为了分析轧制过程中轧辊对上下板界面的垂直压应力, 将复合板界面分为I、II、III区域及未复合流道区域, 并选取区域中P1~P4点位置. 分区示意图和取点位置如图3所示.

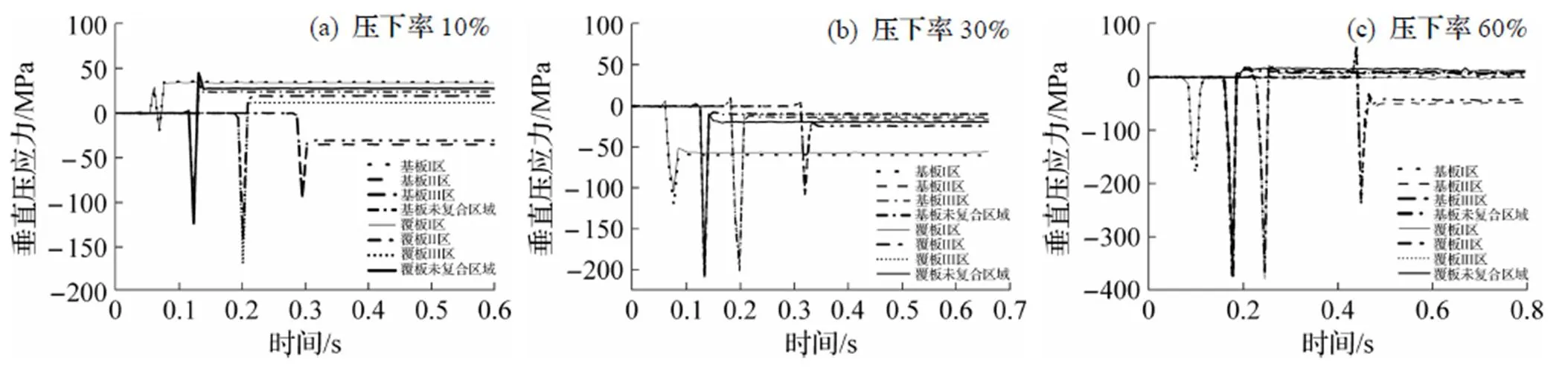

在轧制过程中, I、II、III复合区域及未复合流道区域垂直压应力的分布变化如图4所示. 由图可见, 在压下率10%、30%、60%时, 上下板非等界面的变化规律基本上相同, 因此在后续的非等界面复合判定时, 只需要对基板进行分析.

2.2 非等界面复合判定分析

引用复合界面垂直压应力的预测模型, 通过计算铝合金复合板复合界面的垂直应力与变形抗力之比, 来判别铝合金复合板复合界面是否发生初步结合. 当复合界面的最大垂直压应力与铝合金变形抗力的比值大于1时, 即表示会发生结合. 判别公式如下[12]:

取18组工艺参数下的I~III区边界上的界面垂直应力来计算平均应力值, 并与金属变形抗力的比值进行复合判定.

通过表2的判定比值可以发现, I区的判定比值均大于1, 表明I区均复合, 而II区和III区则在部分工艺参数条件下未复合. 此外通过判断还能发现, 区域I的平均垂直压应力整体略大于区域II, 原因是区域I位置靠前, 属于轧件变形区的初入阶段与拽入阶段, 轧制力较大; 当轧件进入轧制平稳阶段, 铝合金塑性变形平稳, 轧制力减小, 垂直压应力相应减小. 区域III垂直压应力均小于区域I与区域II, 原因是区域III属于复合板轧件边部, 在轧制复合过程中, 边部金属流动速度大于轧件中部流动速度, 说明边部区域相对于中部区域更难复合, 比其他部分厚度更薄, 更容易出现裂缝. 在轧制温度为400℃和430℃, 压下率为30%时, 3个区域完全复合; 在轧制温度为460℃时, 压下率要达到50%时才完全复合. 原因是随着温度的升高, 金属变形抵抗力下降, 铝合金变得更易变形, 铝合金受到的应力值更小, 当铝合金所受应力值小于此温度下的金属变形抗力时, 反而不利于结合.

图3 分区示意图

图4 400℃下, 不同轧制压下率情况时的垂直压应力变化

表2 等厚I~III区AA1060铝合金复合板复合区域判定

注:*表示未复合.

3 实验验证

为验证有限元模拟的可靠性, 对AA1060铝合金复合板热轧复合过程进行实验研究, 选取表2中第12组工艺参数(轧制温度430℃, 压下率60%), 对厚度为1.6mm的AA1060铝合金板进行实验验证. 首先对板表面进行机械刷涂和消毒, 然后使用丙酮或乙醇进行表面脱脂处理, 最后风冷干燥后涂层石墨流道. 将上述处理好的覆板与基板叠放在一起, 用纯铝铆钉进行铆接组装, 将板坯放入真空炉中加热至430℃, 将加热后的复合板放入四辊轧机(图5)进行热轧复合, 最后将轧制后的复合板在退火温度403℃下热处理6h.

图5 四辊轧机

取样进行SEM观察微观界面, 从图6轧制方向能够清楚看到复合界面与流道处的非复合界面, 说明复合板的非等界面轧制复合是可行的.

图6 微观取样观察

4 结论

(1)非等界面复合3个区域与非复合流道区域的垂直压应力上下板的变化趋势及其大小基本一致, 垂直压应力在流道附近最大, 往两端边界最小, 表明复合板边界相对于复合区域位置较难复合, 需在相同温度下增大压下率以促使复合板的复合.

(2)当轧制温度为400℃或430℃, 压下率为30%时, 复合板3个区域均可达到完全复合; 而当轧制温度为460℃, 压下率为50%时, 才能完成复合, 说明轧制温度过高不利于复合板复合. 在轧制温度为430℃和压下率为60%下进行实验, 对轧制方向取样进行微观界面观察, 能明显看到复合界面与非复合界面的分界处及复合界面均匀, 验证了铝合金非等界面复合板的轧制可行性.

[1] 方坤, 朱勇, 宋奎晶, 等. 集成固相焊接方法在液冷板制造中的应用[J]. 电子机械工程, 2018, 34(1):43-45; 64.

[2] 黄馗, 王文. 动力电池组液冷散热系统[J]. 电源技术, 2019, 43(3):415-419.

[3] 李杰, 黄健康, 靳全胜. 铝/钢异种金属熔钎焊方法研究现状[J]. 电焊机, 2018, 48(1):109-114.

[4] 金建新. 铝合金水冷板的铸造工艺研究[J]. 特种铸造及有色合金, 2002, 22(2):47-49.

[5] 喻海良, 赵宪明, 刘相华. 板带精轧过程轧制力的三维弹塑性有限元分析[J]. 钢铁研究, 2005, 33(1):14-16.

[6] 孙铁铠, 刘恩来. 用弹塑性有限元模拟双金属复合板轧制[J]. 钢铁研究学报, 2002, 14(5):26-29.

[7] Saito Y, Utsunomiya H, Tsuji N, et al. Accumulative roll-bonding of 1100 aluminum[J]. Journal of the Japan Institute of Metals and Materials, 1999, 63(6):790-795.

[8] Saito Y, Utsunomiya H, Tsuji N, et al. Novel ultra-high straining process for bulk materials — development of the accumulative roll-bonding (ARB) process[J]. Acta Materialia, 1999, 47(2):579-583.

[9] Pirgazi H, Akbarzadeh A, Petrov R, et al. Microstructure evolution and mechanical properties of AA1100 aluminum sheet processed by accumulative roll bonding [J]. Materials Science and Engineering: A, 2008, 497(1/2): 132-138.

[10] Du Q L, Li C, Cui X H, et al. Fabrication of ultrajine- grained AA1060 sheets via accumulative roll bonding with subsequent cryorolling[J]. Transactions of Nonferrous Metals Society of China, 2021, 31(11):3370-3379.

[11] Wang Z J, Ma M, Qiu Z X, et al. Microstructure, texture and mechanical properties of AA1060 aluminum alloy processed by cryogenic accumulative roll bonding[J]. Materials Characterization, 2018, 139:269-278.

[12] Su L H, Lu C, Gazder A A, et al. Shear texture gradient in AA6061 aluminum alloy processed by accumulative roll bonding with high roll roughness[J]. Journal of Alloys and Compounds, 2014, 594:12-22.

[13] 焦少阳, 董建新, 张麦仓, 等. 双金属热轧复合的界面结合影响因素及结合机理[J]. 材料导报, 2009, 23(1): 59-62.

[14] 张东来, 高建和, 张进. 6063铝合金本构模型及其有限元仿真[J]. 机械工程与自动化, 2014(6):118-120.

[15] Li P, Li F G, Cao J, et al. Constitutive equations of 1060 pure aluminum based on modified double multiple nonlinear regression model[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(4):1079-1095.

[16] 喻海良. 金属板带塑性成形有限元分析[M]. 北京: 科学出版社, 2018.

Analysis on rolling of aluminum alloy unequal interface composite plate

TAN Wei, SHAO Yiyu, LI He, PENG Wenfei*

( Faculty of Mechanical Engineering & Mechanics, Ningbo University, Ningbo 315211, China )

Based on ANSYS LS/DYNA simulation software, the influence of different reduction rates and rolling temperatures on the non-uniform interface composite plate of aluminum alloy was explored, and the non-uniform interface composite was verified by hot rolling experiment. The results show that with the increase of the reduction rate, the vertical compressive stress also increases, and the vertical compressive stress is the largest near the flow channel and the smallest at both ends. In the rolling process, the change trend of vertical stress of upper and lower plates is consistent. Through the analysis of the maximum vertical stress and deformation resistance ratio, it is difficult to compound the edge area. When the hot rolling temperature is 400℃ and 430℃, the edge interface can be completely composited when the reduction rate is 30%, which is conducive to the composite plate; when the hot rolling temperature is 460℃, the edge interface can be completely composited when the reduction rate is 50%, which is not conducive to composite. The simulation optimization parameter group was selected. Through the comparative sampling of the test, the obvious interface between the composite interface and the non-composite interface can be found at the micro level. It indicates that the non-uniform interface composite plate was successfully composited, which provided a theoretical basis for the judgment and analysis of the non-uniform interface composite of other metals.

unequal interface; rolling-bonding; aluminum alloy; hot rolling experiment

2022−02−09.

宁波大学学报(理工版)网址: http://journallg.nbu.edu.cn/

国家自然科学基金(52075272); 浙江省自然科学基金(LY18E050006); 宁波市科技计划(2018B10004, 2019B10100); 宁波市自然科学基金(2017A610088).

谭威(1994-), 男, 湖南岳阳人, 在读硕士研究生, 主要研究方向: 金属塑性加工工艺与装备. E-mail: 392272986@qq.com

通信作者:彭文飞(1983-), 男, 湖北天门人, 副教授, 主要研究方向: 金属塑性加工工艺与装备. E-mail: pengwenfei@nbu.edu.cn

TG335.81

A

1001-5132(2022)04-0029-05

(责任编辑 章践立)