厚层状砂砾岩油藏优快钻井关键技术

吴丰 谢煜华 王雲 尹晓明 殷召海 童鑫

渤海钻探工程有限公司定向井技术服务分公司

JH2X断块位于巴彦河套盆地临河坳陷西南部,主要受到狼山断裂控制,继承性发育逆牵引背斜,地层倾角约29°,整体呈西北高东南低的态势。自上而下钻遇地层依次为:第四系河套组、新近系乌兰图克组和五原组,古近系临河组(包括临一段E3l1、临二段E3l2、临三段E3l3)、白垩系固阳组(包括固一段K1g1、固二段K1g2)以及太古界,纵向上共发现E3l1、E3l2、E3l3、K1g1Ⅰ和K1g1Ⅱ等5套含油层系,其中E3l2、E3l3和K1g1为主力油层,上下呈叠置鼻状构造,尤以K1g1段含油面积大、平面分布稳定,为目前主要开发层系。JH2X断块为厚层状砂砾岩边水构造油藏,主要呈现中孔中低渗、倾角大、岩性疏松且敏感性强等特点,后期计划采用顶部注气+边底部注水方式开发,初期设计注气井距400~450 m,油井井排距400 m×200 m。考虑该区块储量规模相对整装,落实程度较高,但地处沙漠戈壁,配套设施空白和生态环境脆弱等因素,决定采用大型丛式井方式开发,可有效降低开发成本和保护生态环境。

1 钻井难点

1.1 大井丛设计制约因素多

JH2X断块井网密度大、布井数量多,整体呈多排多列分布,在整体设计时难度大,主要表现为:(1)在设计平台部署、靶点分配时,既要控制平台规模相对适中,平台总水平位移、总井深最优,从而降低施工难度和保证经济性,又要确保水平投影方位相对分散,达到降低防碰难度和保证安全性目的;(2)在设计井眼轨道时,既要考虑防碰空间,又要控制井距,还要兼顾后期采油过程中杆管偏磨影响,因此对剖面类型、造斜点和最大井斜角等轨道参数设计要求高[1];(3)以上两个方面互为影响、互为制约,需要统筹考虑、系统设计。

1.2 钻井提速需求迫切

JH2X断块地层含大段砂砾岩,质地疏松、胶结性差,坍塌周期短,钻井液浸泡后井壁易失稳垮塌,增加卡埋钻具风险,同时带来井径不规则问题,继而影响后期固井时水泥浆顶替效率[2]。另外钻井液浸泡时间越长,储层污染也越严重。前期完钻井中井径扩大率最高达43%,钻井过程中相继出现了卡埋钻、储层污染和固井后层间窜通等问题。

此外,丛式井施工虽然可节约征地、钻前、搬安、钻井液处理等费用,但随着井平台规模增大,钻井进尺、工艺难度等因素带来的投入也随之增加,相互抵消会导致综合成本上升[3]。因此,提高机械钻速、缩短钻井周期,可减少井壁浸泡时间和降低施工成本,从而保证井下安全、降低储层伤害和提高平台规模效益。

1.3 储层易受污染

JH2X断块储层岩性以含砾砂岩、砂砾岩及构造作用改造的碎裂砂岩为主,具有低成熟、低渗透、低强度和高黏土含量的特点,物性总体为中孔中低渗型,且地层水矿化度较高[4]。全岩矿物和地层水组分分析,储层中黏土矿物含量占比6%~14%(平均9.2%),其中蒙脱石含量占比58%~86%(平均73%),高岭石含量占比3%~9%(平均5%),绿泥石含量占比4%~23%(平均11%),伊利石含量占比7%~13%(平均11%),地层水平均氯离子含量为44362 mg/L,最高达75094 mg/L。高蒙脱石含量和岩石颗粒胶结疏松,易导致黏土颗粒水化膨胀和分散运移;高绿泥石含量,遇酸易产生沉淀,这些都将造成孔喉堵塞,因此储层潜在水敏、速敏和酸敏损害。另外,地层水矿化度高易导致储层潜在临界矿化度高,盐敏风险大。

通过岩心敏感性实验,证实该区块储层污染类型总体为强水敏、强速敏、中等偏强酸敏和极强盐敏,前期完钻井中表皮因数实测高达503,说明该断块储层污染具有多样性和脆弱性特点,目前常规屏蔽暂堵技术不能达到保护储层效果。

1.4 二界面固井质量难保证

JH2X断块储层为连续砂砾岩,分布井段长(最长1600 m)、厚度大(平均单层143 m),地层渗透性好,钻井液易失水形成虚厚滤饼。由于超补偿盆地地层沉积速度快,地层成岩性差、胶结程度弱,易形成“大肚子”、“糖葫芦”井眼,造成井眼清洁难、驱替效率低,从而导致固井水泥环与地层之间的二界面胶结强度无法保证[5-6]。另外储层段内泥岩层段数量少、厚度小,无法形成稳定有效隔层,进一步增加了油水层间窜流风险,后期区块整体注采效果难以保证。根据前期已钻井验窜情况,部分井已证实出现层间窜流现象,这表明常规固井技术无法保证二界面固井胶结质量。

2 钻井关键技术及对策

2.1 大井丛优化设计技术

2.1.1 平台位置及井口布局优化

平台位置优选主要遵循2个原则:一是井总水平位移最小原则,目的是减小单井井深与井斜角;二是井组内井眼轨道水平投影无交叉且离散度尽量大原则,目的是减小井间防碰设计难度[7-8]。结合井网部署,依据上述原则一,设定单平台辐射半径为600 m,可初步确定平台位置及受控井,再采用模拟退火法计算平面上距离各井地质靶点距离之和最小点,该点即为平台最佳位置。依据上述原则二,井口布局采用直线单排或直线双排即可满足井眼轨道水平投影无交叉,其中双排井口采用双钻机同向施工,每排6~11口,井口间距10 m,井排间距设置为80 m,可保证同步试油及投产时的空间用地。

2.1.2 井眼轨道及防碰设计

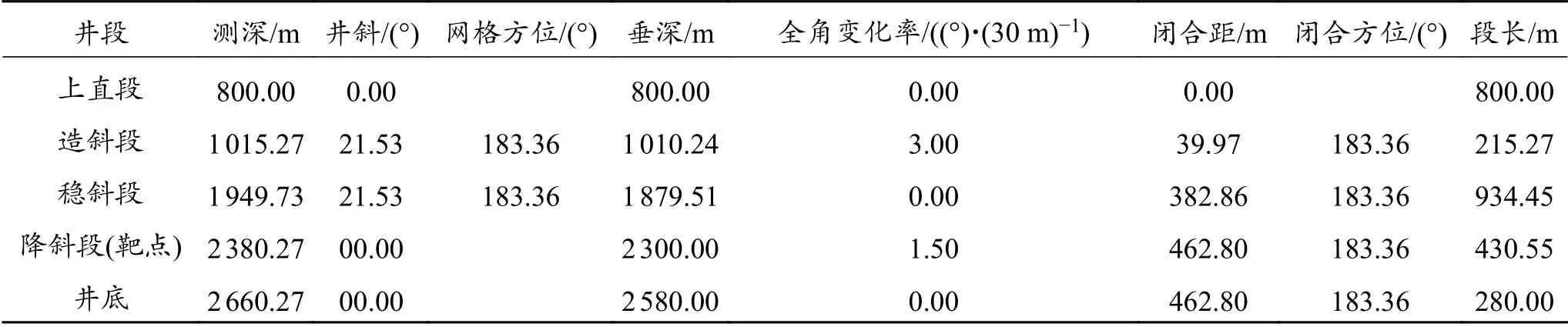

由于JH2X断块储层厚度大,“直-增-稳”三段制和“直-增-稳-降”四段制井身剖面导致储层顶底间偏移大,造成井距不均衡,而采用“直-增-稳-降-斜”五段制井身剖面,在进入储层前井斜降至0°,垂直进入储层,可有效控制井距、完善井网。为减小采油杆管偏磨,延长检泵周期,井眼轨道设计造斜点在500 m以下,且井斜不超过30°,如表1。为降低防碰风险,井组中所有井水平投影呈放射状、不交叉分布,方位依次逐渐增加或减小,相邻井造斜点相差50 m以上。

表1 JH2-335X井井眼轨道设计剖面Table 1 Designed well trajectory profile for Well JH2-335X

2.2 一趟钻提速技术

JH2X断块井身结构全部为二开,钻遇地层主要为泥岩、砂岩及砂砾岩,胶结相对疏松,地层可钻性好,这为二开实现一趟钻提供了可能。通过对该断块已钻井二开钻进情况分析,目前制约二开一趟钻的主要因素为钻头选型不匹配。综合考虑进攻性、定向稳定性和水力清洗效果,优选五刀翼抛物线冠部PDC钻头[9-10],其中主翼2个,辅翼3个;布齿方面突出力平衡抗旋回特性,采用双排布齿,前排主切削齿Ø19 mm共23个,其中6个为异型齿,既保证稳定性,又兼顾冲击性和剪切破碎性;设计7个喷嘴非均匀分布于五个刀翼之间,强化水力清洗效果,防止钻头泥包(图1)。

图1 高效PDC钻头优选Fig. 1 High-efficiency PDC bit

2.3 高效储层保护液技术

以屏蔽暂堵理论为基础,结合JH2X断块储层特点,开展暂堵剂、抑制剂等油层保护剂效果评价,优选出以两亲成膜剂、两疏剂为主处理剂的高效储层保护钻井液体系。两亲成膜剂由亲油性、亲水性单体,通过原子转移自由基聚合反应合成。在钻井液体系中可与固体颗粒相互作用,自聚形成分子有序体组合体, 当满足温度和压力时,在井壁周围形成聚合物膜,阻止钻井液侵入微孔隙和微裂缝,既能减轻储层伤害,又能降低液体压力传递作用,预防次生裂缝。两疏剂是基于材料自身纳-微米多级粗糙物理结构,同时结合超低表面自由能的化学组成实现疏油疏水效果,通过纳米材料混合改性和悬浮聚合法制成。储层经过含两疏剂钻井液的体系浸泡后,表面能大幅降低,岩石表面由亲液变为疏油疏水,阻止钻井液有害相侵入储层,达到保护储层效果。

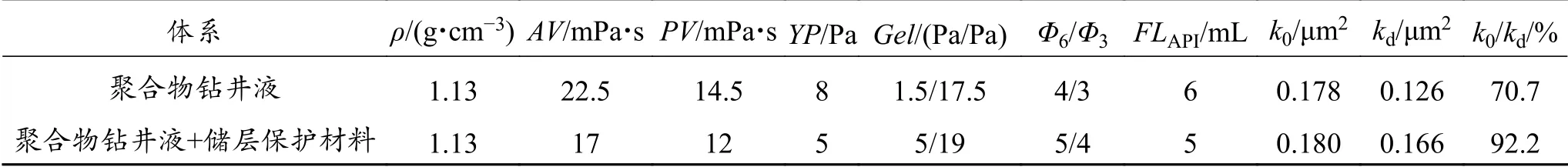

通过室内实验,得到了现用聚合物钻井液体系与储保材料的最佳配比,其中CMJ成膜剂保持在1%~2%,SH-W两疏剂保持在2%~3%。从表2实验结果可知,加入成膜剂、两疏剂后新钻井液体系黏度保持相对稳定,但滤失量降低,渗透率恢复值由70.7%提高至92.2%,显示出明显的储层保护效果。

表2 聚合物钻井液体系与新钻井液体系性能对比Table 2 Performance comparison between polymer drilling fluid system and new drilling fluid system

2.4 弱界面固井增强技术

针对疏松砂砾岩储层弱界面水泥胶结差问题,优化水泥浆体系,提高水泥石弹韧性,降低水泥石收缩形成微间隙风险[11]。一是优选DRB-3S作为增强剂,其内部含有活性物质和无机晶须等,通过对套管或滤饼的薄弱空隙进行填充,并与滤液中的SiO32−和Ca2+发生结晶水化,形成沸石类硬化晶体,增强滤饼硬度,提高界面胶结强度;二是优选DRE-3S作为增韧剂,其内部由纤维及晶须材料组成,易亲水和分散,可分散水泥石微裂缝扩展的劈裂应力,另外其较低的弹性模量可在水泥石内部产生“拉筋”式弹韧效果,将水泥石的脆性破裂转为塑性破裂;三是优选DRF-1S作为降滤失剂,其内部含大量亲水基团,相互键合形成网络结构,在井壁处通过压力差形成一层聚合物薄膜,降低滤失量,且有一定的防窜作用,适于中低温地层。通过优选以上高效功能处理剂,形成一套中低温韧性防窜水泥浆体系。

通过室内实验优化调整,得出水泥浆体系配方为:G级水泥+9.5%增强材料DRB-3S+8%增韧材料DRE-3S+4.5%降滤失剂DRF-1S+4.5%防窜剂DRT-1S+1.5%分散剂DRS-1S+0.5%消泡剂DRX-1L+0.5%抑泡剂DRX-2L+水。调配密度1.90 g/cm3水泥浆进行实验,实验温度70 ℃、压力30 MPa,结果显示API滤失量46 mL,24 h抗压强度23.5 MPa,弹性模量5.53 GPa,流动度22 cm,液柱密度差0.01 g/cm3,稠化时间98 min,游离液为0。通过实验看出,该体系具有滤失小、强度大、韧性好、流动性及稳定性高的特点,同时稠化时间可调。

3 现场应用

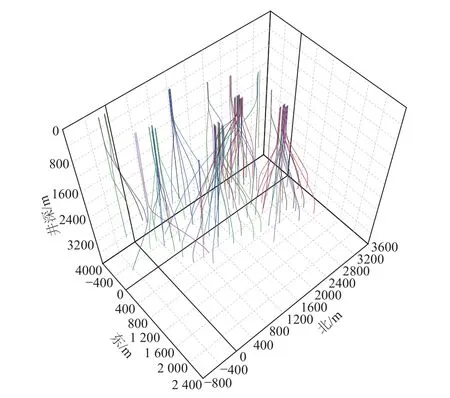

如图2所示,JH2X区块共部署平台12个,布井101口,其中3号和4号平台各辖井22口,均采用双排直线布井、双钻机同向施工,同时同步试油投产,建产效率提升40%。二开钻进时优选高效钻头,共实现19口井“一趟钻”完钻,占当年完钻井的48.7%,单只钻头平均进尺2479 m;平均钻井周期10.81 d,较邻井缩短了16.27%。

图2 JH2X区块丛式井实钻轨迹Fig. 2 Drilled trajectory of the cluster wells in block JH2X

在进入油层前150~200 m,通过提高固控设备利用率和调配补充新浆等方式,加强钻井液性能维护,保证井筒内钻井液有害固相含量、滤失量及流变性等指标优良,为加入储保材料创造有利井浆环境,同时正式加入储保材料前,先进行小型实验,确保成膜剂和两疏剂对现场钻井液常规性能无破坏。进入油层前50~100 m,以胶液形式2个循环周完成储保材料加入,并每钻进80~100 m进行一次补充,保持储保材料有效含量维持在2%~3%。现场应用5口井,未因储保材料加入而引起复杂情况。对已投产的2口井产量跟踪, JH2-322X井日产量15 t,JH2-324X井日产量13 t,分别较邻井提高36%和30%,表明该储保材料对产量释放效果明显。

固井施工时,强化以低温韧性防窜水泥浆体系为核心,配套进行设计优化和工艺改进:一是利用软件模拟,优化扶正器位置、数量和施工参数,提高套管居中度和水泥浆顶替效率;二是优化浆柱结构,采用两密三凝水泥浆体系,其中领浆采用1.45 g/cm3低密度水泥浆,中间浆采用1.90 g/cm3常规密度水泥浆,尾浆为采用1.90 g/cm3中低温韧性防窜水泥浆,可减小施工压力、降低漏失风险和提高经济性;三是强化冲洗效果,采用前导低黏切钻井液+驱油冲洗液+加重冲洗隔离液+韧性配浆水的“四位一体”复合冲洗隔离体系,其中前导低黏切钻井液稀释环空死区老浆,驱油冲洗液冲洗井壁中的油质,加重冲洗隔离液利用菱形加重材料冲洗虚滤饼,韧性配浆水冲洗井壁附着的水膜,并保证隔离液环空长度不小于500 m,从而提高界面胶结强度和顶替效率。以上技术共应用36口井,固井质量改善明显,平均一界面固井优质率91.4%,平均二界面固井优质率77.2%,其中JH2-306X井一界面优质率达到98.65%,二界面优质率达到92.23%,目前再未发现层间窜通现象。

4 结论

(1)采用以两亲成膜剂+两疏剂为主处理剂的储层保护液体系,可有效提高渗透率恢复值,降低储层污染;采用低温韧性防窜水泥浆体系为核心的弱界面固井增强技术,可解决疏松砂砾岩二界面固井胶结强度低的问题,降低层间窜通风险。

(2)厚层状砂砾岩油藏储层胶结疏松,后期出砂风险大,下步应优先从完井方式着手,加强防砂方案设计。

——国际首创自动化固井工艺技术