一种钢丝输送带修补技术

张 伟

(秦皇岛港股份有限公司第二港务分公司,河北秦皇岛 066000)

0 引言

钢丝输送带作为煤炭输送系统的一个重要组成部件,其损坏形式主要有磨损、扯边、撕裂,而撕裂最为致命,修理难度也最大。撕裂主要表现为皮带芯部的钢丝断裂、皮带拉力骤降,如不及时修理,继续运行会因皮带横向受力不均导致裂口进一步扩大,出现更大范围的皮带损坏。

以前针对撕裂的皮带修补方法,主要视现场破损情况而定。对于小范围的皮带撕裂,通常将该区域的破损橡胶打磨掉,贴上胶料重新硫化[1];对于大范围的皮带撕裂,只能截掉该段皮带,更换新皮带,制作两个接头与旧皮带连接[2]。上述两种情况虽在一定程度上修补了皮带,但存在以下缺点:①小范围的皮带修补只是硫化了破损区域的橡胶部分,其内部真正用力的钢丝绳仍然处于断开状态,继续运行会因该区域皮带截面受力与周围受力不均匀的原因出现修补口再次破损的后果,因此该方法只是临时性方法;②大范围的皮带修补虽然通过更换新皮带解决了修补口再次破损的问题,但该方法有维修难度大、维修时间长、维修成本高等问题,严重影响正常的煤炭装卸作业。因此,如何提升现有皮带维修工艺、使其满足现场作业要求,是一项具有现实意义的课题。

1 技术方案

针对上述问题,秦皇岛港股份有限公司第二港务分公司(以下简称“秦港二公司”)结合现有硫化工艺,从理论分析和现场实施进行探索,自主发明了一种钢丝输送带修补技术。

1.1 理论分析

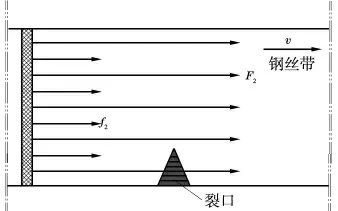

图1 为钢丝输送带正常受力示意:钢丝输送带在运行过程中任一截面A 所受拉力由带芯钢丝绳拉力F 和橡胶粘接力f 组成,其中钢丝绳承担主要拉力。

图1 输送带正常受力示意

图2 为钢丝输送带出现裂口的受力示意图,当钢丝带出现撕裂后,该区域的钢丝绳拉力就会消失,其相应的橡胶粘接力也会降低。由于皮带总拉力不变,就会导致皮带其余区域的钢丝绳拉力和橡胶粘接力增大,即皮带的单根钢丝绳有效粘接拉力变大,若继续运行下去,必然导致皮带的加速报废。

图2 输送带撕裂后受力示意

采用常规的皮带临时修补工艺,由于裂口内部断裂的钢丝依然处于断开状态,所以皮带其余完好钢丝承担的有效粘接拉力依然很大,依然处于高强度拉伸状态。若如果将裂口部位的断裂钢丝重新连接起来、使其受力,那么必然会极大提升该区域的皮带拉力,进而降低皮带单根钢丝绳的平均拉力,以达到降低皮带整体拉伸强度、延长皮带使用寿命的目(图3)。

图3 新工艺修补后输送带受力示意

1.2 数学计算

应用以上理论,具体分析了秦港二公司煤一期F 系列钢丝输送带。

煤一期AF1 皮带驱动电机的输出功率为355 kW,输出转速为1500 r/min,减速机减速比为17.28∶1,驱动滚筒的半径为0.5 m,传动效率为0.9。经由式(1)~(3)可以计算出通过滚筒作用在皮带上的拉力。

式中 P——电机输出功率,kW(取值355)

η——驱动装置传动效率(取值0.9)

T——滚筒驱动转矩,N/m

ω——滚筒转速,rad/s

F拉——皮带拉力,N

R——滚筒半径,m(取值0.5)

n——电机转速,r/min(取值1500)

i——减速机速比,取17.28∶1

经计算,F拉=70 330 N。

AF1 皮带采用型号为ST1250、宽度为1400 mm 的钢丝绳芯输送带,内含111 根直径为4.5 mm 的钢丝绳,由此可以大致估算出运行中单根钢丝绳的粘接拉力F=F拉/111=70 330/111=634 N。

假设一次皮带撕裂造成20 根钢丝绳断裂,则单根钢丝绳的拉力F1=F拉/91=70 330/91=773 N。即单根钢丝绳拉力增加21.9%。

若采用常规的皮带临时修补工艺后,单根钢丝绳的拉力基本不变。若采用修补新工艺后,假设强制压接10 根钢丝,则修补后的单根钢丝绳的拉力F2=F拉/101=70 330/101=696 N。即单根钢丝绳拉力增加9.8%,较常规工艺相比,单根钢丝绳承受拉力降低12.1%。

由此可以看出,采用新工艺后,钢丝带整体受力更加均匀,能够有效降低钢丝带因疲劳运行引起的损坏,延长其使用寿命。

2 修补工艺

(1)将破损处的皮带上下胶面打磨掉、露出钢丝,并用清洗剂清洗,为钢丝压接做准备。

(2)应用导线压接工具,将断开的钢丝通过铜箍强迫连接起来,对于破损严重的钢丝可通过一截同等强度的新钢丝与裂口两端钢丝间接相连(图4、图5)。修补过程中要保证连接钢丝与周围钢丝具有同等的拉力。

图4 单铜箍接头

图5 双铜箍接头

(3)待将断开的钢丝压接完毕后,在钢丝上下面重新刷胶糊、铺胶料,盖上硫化锅硫化,此工艺与常规的钢丝带硫化完全相同,在此不再赘述。

3 实施效果

煤一期AF1 皮带采用改造后的钢丝带修补工艺修补后,经过一年来的监护运行,皮带运行整体良好,没有进行二次修补。

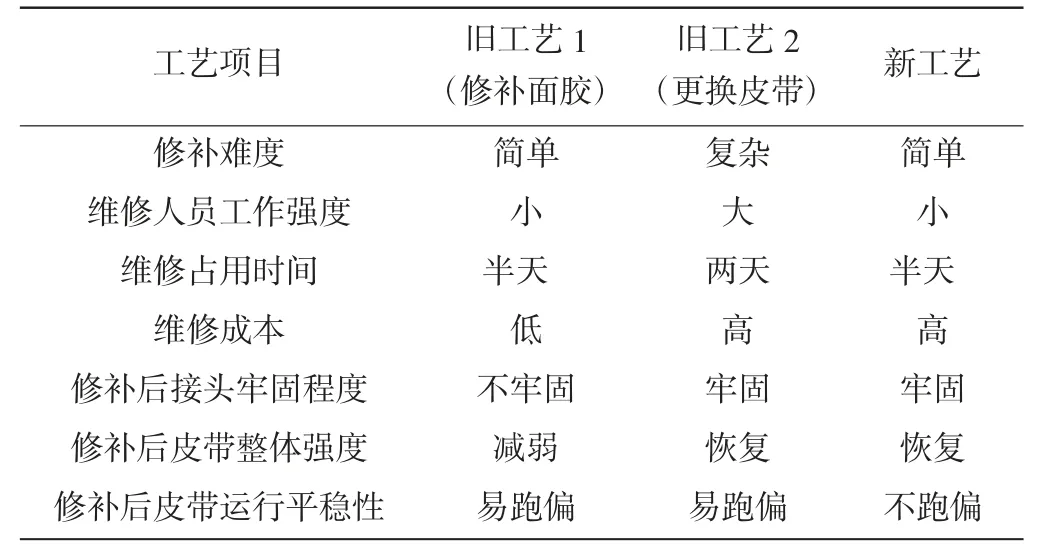

表1 为皮带修补各工艺实施效果对比。

表1 皮带修补各工艺实施效果对比

由表1 可以看出,改造后的钢丝带修补工艺优势主要体现在以下5 个方面。

(1)现场维修工序简化。省去原来的机下备料、做接头、吊配重、吊皮带、机上做接头、牵引皮带等一系列繁重工序,大大降低了维修难度、维修人员工作强度和安全风险等。

(2)节省大量维修时间。以前通过更换皮带修补裂口需要停机2 d,采用新工艺后只需停机0.5 d,大幅减少了停机时间,保障生产效率。

(3)节省了大量维修费用。以前通过更换皮带修补裂口需要至少更换20 m 皮带,制作两个接头,连工带料至少3 万元。采用新工艺后,维修费用压缩在1000 元之内,降本增效明显。

(4)修补牢固。裂口内部钢丝绳机械压接,强度恢复,耐冲击,皮带横向受力均匀,裂口没有出现二次开裂、扩大,皮带整体寿命显著延长。

(5)修补后的皮带运行平稳。新工艺是在原有皮带上直接修补裂口,有效避免了因制作新接头出现的接头粘接不平直引起的皮带跑偏现象。

4 结束语

秦港二公司自主研发的钢丝输送带修补技术主要针对钢丝输送带经常出现的撕裂故障。该技术通过铜箍压接的方法将输送带断裂的钢丝绳重新连接起来,使其恢复钢丝带的抗拉强度。该技术具有维修工序简单、维修成本低的优势。经现场运行表明,修补后的钢丝输送带结实耐拉、不发生二次开裂,使用寿命显著延长。