川南某页岩气区块油管腐蚀分析与防护技术优选

陈雨松, 岳 明, 张 腾, 王志强

中国石油川庆钻探工程有限公司页岩气勘探开发项目经理部

0 引言

由于页岩渗透率低,需经水力压裂才能有效开采[1],导致页岩气井生产过程中较常规气井返排液量大,与此同时,返排液温度高,且含有二氧化碳、氯离子和细菌等腐蚀性介质[2- 3]。

自2017年7月,川南某页岩气区块陆续发现的管材刺漏事件,井下油管、地面工艺流程管线、采气管线均出现不同程度腐蚀穿孔现象,对页岩气正常生产和动态监测工作造成了影响。特别是腐蚀导致的油管穿孔、挤扁、断落,给柱塞、制氮气举等页岩气排水采气工艺带来很多复杂情况[4- 5]。因此,腐蚀问题已成为制约页岩气田经济效益的瓶颈技术之一[6]。考虑到地面和井筒环境存在一定差异,本文主要针对井下油管腐蚀机理及防护措施进行分析。

1 油管腐蚀特征及原因分析

1.1 区块内油管腐蚀情况

对区块内井下油管腐蚀失效事件统计分析,油管由于腐蚀穿孔现象发生在下深0~1 200 m范围内,损伤严重部分(损伤程度≥40%)绝大部分在800 m以上,其中穿孔井段(损伤程度≥100%)全部位于深度800 m以内。穿孔有内壁向外壁腐蚀的特征,同时,返排液回用量大的气井井下管柱腐蚀更严重。起油管检查发现W6- 3、4、5等8口井均出现油管腐蚀穿孔,腐蚀速率2.8~9.7 mm/a。

W5- 1井在生产中发现该井油压、套压变化趋于相同,产气量和产水量逐步降低,判断油管存在穿孔见图1。对W5- 1井进行MIT多臂井径测井和MID-K电磁探伤测井,该井油管存在多处严重破损及穿孔损伤情况,检测到损伤段8处,其中二级损伤1段,三级损伤1段,五级穿孔损伤6段;860 m以下油管无明显损伤现象,仅局部井段存在少量坑蚀损伤现象,检测段无明显结垢现象。

1.2 腐蚀形貌

整体上油管穿孔部位主要为外大内小、边缘尖锐,腐蚀产物轻微附着,呈现点蚀形貌。以W5- 1井油管穿孔处内外表面宏观形貌为例见图2,油管外表面可见长度2 mm“裂缝”状穿孔特征,切开油管后,观察该穿孔处内表面为一宽度约30 mm腐蚀坑,3D测量可知该腐蚀坑坑底平坦,已完全贯穿壁厚,此外,该油管内外表面均呈现锈黄色。

图2 起出油管腐蚀形貌图

穿孔处内表面微观形貌,表面存在大量腐蚀产物覆盖,高倍下观察可见疏松网状结晶硫化物腐蚀产物形貌。油管内表面腐蚀产物能谱分析结果,表明腐蚀产物主要含有Fe、O、S、Si和Ca元素,其中O元素最高达38.93%。

1.3 流体工况

对本区块页岩气的组分进行分析,成分主要为甲烷,其摩尔百分含量为97.449%~98.667%,CO2含量在0.01%~1.53%,H2S含量小于0.01,基本不含H2S,相对密度0.563~0.644,CO2分压为0.021~0.21 MPa,腐蚀作用小。

返排液多为氯化钙水型,少数为碳酸氢钠型,氯离子含量4 300~25 000 mg/L,pH值6~7液体整体呈中性至弱酸性。返排液中含有大量的Ca2+、K+、Cl-,以及少量Mg2+、SO42+,不含Ba2+、CO32+、OH-,电导率较高,对电化学腐蚀有一定促进作用,同时Ca2+、Mg2+、Cl-等离子会对管材腐蚀产生影响[7]。

此外,用无菌注射器将待测定的水样逐级注入到测试瓶中,进行接种稀释后置于培养箱培养,根据测试频阳性反应和稀释的倍数,计算出水样中细菌量总数,多个取样点测试结果发现含有2.5~2.5×104个/mL的硫酸菌还原菌(SRB),部分样品中检测出少量的铁细菌(FB)。

1.4 油管材质

本区块多下入外径60.32 mm,内径50.66 mm的N80钢级油管。针对前期腐蚀,对L245N、L360NS、N80、N80S和BG90SS五种页岩气井常用钢材开展防腐性能室内实验评价。全浸与半浸腐蚀挂片腐蚀实验发现细菌容易附着在气液界面,加速材料的腐蚀,五种钢材在含细菌条件下均为严重腐蚀。

将W5- 2井被腐蚀油管全段更换为N80S抗硫油管,经8个月生产后起出验证,发现耐蚀效果相对普通油管有所提升,但仍存在明显损伤。现场试用和腐蚀速率结果表明L245N、L360NS、N80、N80S和BG90SS五种钢材对于本区块细菌防腐意义不大。

1.5 腐蚀原因

通过对输送介质、环境以及腐蚀形貌等进行分析,硫酸盐还原菌(SRB)是导致刺漏穿孔和腐蚀的主要原因[8],与此同时,页岩气井压裂后排采过程中大量氯离子[9],能够穿过腐蚀产物间隙,进行管材腐蚀的阳极过程,促进腐蚀,CO2溶于水本身就带有腐蚀性,也可以使得表面壳层致密性变差,促进点蚀的发展。

2 应对措施及效果评价

2.1 常用油管腐蚀防护措施比选

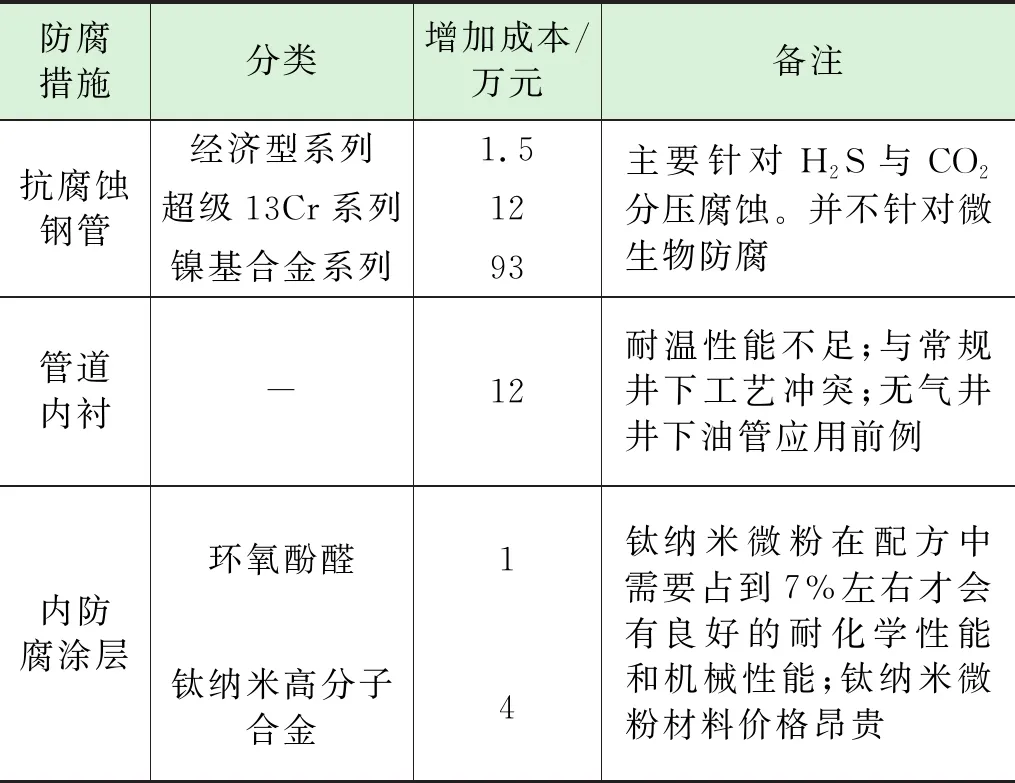

针对井下油管腐蚀,基于本区块腐蚀原因及腐蚀特征,以2 000 m油管加工为例,综合考虑腐蚀环境、成本及现场实施难度等进行评估,比选了管材防腐常用的抗腐蚀钢管、管道内衬和内涂层技术(见表2),并试用内涂层进行油管腐蚀防护。

表2 油管腐蚀防护措施统计表

2.2 内涂层防护机理

内涂层能阻隔细菌、Cl-与CO2及其溶解于水形成的酸性化合物与管材本体的接触,有效降低金属的腐蚀速率,延长使用寿命。内涂层防护机理主要包括屏蔽作用、钝化作用、抑制作用和阴极保护作用[10- 11]。常用内涂层有耐蚀合金、内衬聚合物技术、渗氮、镀层(电镀或化学镀)、环氧酚醛涂层。

本区块使用的涂料类别为环氧酚醛,具有良好的电绝缘性,能形成光滑表面层以减少细菌附着,提高流体流动效率,减少结蜡和结垢的可能。目前,内涂层主要用于油气田含腐蚀性介质的井下油管、地面集输管道和注水管道上[12]。

2.3 效果跟踪

在W5- 1井发现腐蚀现象后,起出原有油管并考虑,重新下入内涂层油管和普通油管的组合,其中0~1 618 m井深下入内涂油管,1 619~3 653 m继续使用普通油管。入井使用9个月后,起出验证,0~1 618 m内涂油管完好,内壁光滑;1 619~3 085 m普通油管内壁见附着物,轻微腐蚀;3 086~3 653 m普通油管内壁见明显附着物,存在轻微腐蚀,虽不至穿孔,但其腐蚀产物导致内壁剥落。腐蚀产物受重力影响向下方聚集,部分腐蚀产物由于下方油管长期被水浸泡附着在油管内壁,更多的腐蚀产物堆积在筛管内。尾端筛管严重堵塞,内部充满松动黑色铁屑(图3)。

图3 W5- 1井内涂层油管和普通油管起出验证图

因而,后续更换及新下油管全段采用内涂层,全井段内涂后每口井约增加成本7万元。

对W9- 2井开展了油套管损伤检测测井,通过测量内涂加工油管内径的精确变化,判断油管内壁损伤情况。多臂井径结果显示:内涂油管在测量段内未发现明显腐蚀损伤以及明显结垢现象,如图4。

图4 W9- 2油管MIT- 24多臂井径测井曲线图与与MID-K处理成果图

在起出油管验证和井下监测中,均证明内涂层技术能有效解决本区块页岩气井井下油管腐蚀问题。

3 结论

(1)硫酸盐还原菌(SRB)是导致井下油管腐蚀的主要因素,氯离子、温度及压力波动会加速管材的腐蚀。

(2)页岩气开采对管材的安全性、可靠性和耐久性提出了更高的要求,采用内涂层可隔绝水、氧、细菌、盐、酸等腐蚀介质,有效降低金属的腐蚀速率,有效解决了本区块页岩气井井下油管腐蚀的问题。综合考虑腐蚀环境、成本及现场实施难度等方面,较其他油管腐蚀防腐措施更为有效。

(3)目前,内涂防腐技术在页岩气田应用还处于起步阶段,相关的施工验收标准和防腐效果评价方法有待建立。仍需在后续工作中定期掌握在役涂层耐磨值、厚度的变化情况,同时对油管内腐蚀情况进行腐蚀监测,进而评价酚醛环氧内涂层在本区块介质腐蚀下长期服役的可行性。