非常规储层压裂支撑剂输送实验及数值模拟研究进展

郭建春, 周航宇, 唐 堂, 张 涛

1西南石油大学 2油气藏地质及开发工程国家重点实验室

0 引言

非常规油气资源开发是保障国家能源安全的重要支柱,而大规模水平井体积压裂技术是实现其经济有效开发的关键手段[1]。体积压裂施工整体呈现“多簇数、大排量、大液量、低粘度、强加砂”的特点,探寻非常规储层压裂支撑剂的输送铺置规律是优化体积压裂工程的基础。

与常规低渗储层压裂相比,非常规储层压裂支撑剂输送在携砂液性质、缝内流态等方面呈现出截然不同的特征,近年来众多学者对其进行了大量理论、实验及数值模拟研究。在支撑剂输送实验方面,实验装置从单一平板缝装置发展到形态上具有四级次缝的复杂缝网装置[2],实验方法从单纯观测支撑剂铺置形态、砂堤堆积高度等特征参数的半定量实验[3-7]发展成为能够解析固相流场的定量实验[8]。在数值模拟方面,研究了单个支撑剂颗粒微观运动的模拟方法,如刻画狭缝内颗粒—流体两相流场的格子波尔兹曼方法LBM[9]、追踪颗粒运动轨迹的计算流体力学CFD—离散元DEM方法[10];研究了模拟复杂裂缝中支撑剂群体宏观输送过程和分布形态的方法,如基于连续介质假设的浓度模型[11]和两流体模型TFM[12]。本文系统回顾了非常规储压裂支撑剂输送实验研究和数值模拟研究所取得的重要进展,并对未来的研究方向提出建议。

1 非常规支撑剂输送实验研究进展

1.1 单缝支撑剂输送实验

考虑到支撑剂输送实验装置和实际地层之间的尺度差异,室内实验通常以多相流相似理论为基础,在流动雷诺数、颗粒雷诺数、斯托克斯数或希尔德数等流动准则数一致的条件下,将实验装置尺寸与地层裂缝尺寸、实验参数与现场参数进行等比例换算。由于设定的准则数通常只能保证某个流动阶段或某个裂缝位置的局部相似,对于狭缝内支撑剂输送这类相对复杂的固—液两相流态,相似准则存在一定局限性,即实验装置的长度、高度以及实验排量的选取无法完全还原非常规支撑剂输送时的流动环境,使得实验结果与真实规律有一定误差。

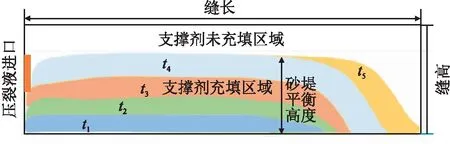

研究学者试图从实验过程中研究支撑剂在裂缝中的铺置规律。Kern[13]早期采用清水作为压裂液开展平板裂缝中支撑剂输送实验研究,支撑剂进入裂缝后会迅速沉降至裂缝底部并堆积形成砂堤,进一步注入支撑剂会不断增加砂堤的长度和高度,达到平衡高度后,砂堤表面沉降与二次悬浮的支撑剂颗粒数量相等,砂堤高度不再增加而长度继续增加(图1)。Liu[14]、Wu[15]、Hu[16]等学者在不同的裂缝宽度、泵注排量、颗粒大小等条件下开展实验研究,得出砂堤堆积过程及平衡高度的变化规律,并拟合计算出平衡高度、平衡速度等特征参数的经验公式。

图1 单缝支撑剂输送实验装置中砂堤堆积过程示意图

Alotaibi[17]认为当裂缝中砂堤堆积高度达到平衡高度的10%之前,支撑剂只在裂缝内发生干扰沉降(图2a);当堆积高度处于平衡高度的10%~75%之间,砂堤上部流速增大,少量支撑剂颗粒开始启动并向后滚动运移(图2b);当堆积高度达到平衡高度的75%~97%,流速进一步增大,支撑剂颗粒出现沉降、滚动、跃移等多种运移方式,砂堤高度的增长速度逐渐减小(图2c);当堆积高度达到平衡高度以后,在砂堤表面沉降与二次悬浮的颗粒数量达到平衡(图2d)。Mack[18]也认为在砂堤表面的湍流中,支撑剂的运移方式以悬浮、滚动和跃移为主。张争[4]、周德胜[19]等的实验结果表明孔眼射流效应会极大影响近井地带支撑剂的铺置高度。上述实验研究了支撑剂运移过程的半定量描述,将从速度、受力等方面深入研究支撑剂的运动过程,从本质上揭示支撑剂的输送机理以及建立工程预测方法。

图2 缝内支撑剂运移和铺置的四个阶段[14]

水力裂缝表面的粗糙程度对支撑剂输送过程会产生重要影响。Amit Singh[20]等人将裂缝粗糙面进行模拟简化并研制了一套6 m×3 m的大型平板裂缝实验装置(图3),该装置具有模拟复杂迂曲裂缝和模拟滤失、裂缝生长、返排等功能,通过对实验后的支撑剂颗粒进行回收并分析其粒径分布,得到了有别于传统光滑平板缝实验的新认识,并提出根据射孔位置采取“前注”和“尾注”高导流能力支撑剂的工艺措施,从而在井筒附近形成高导流区。

图3 大型平板裂缝实验装置[17]

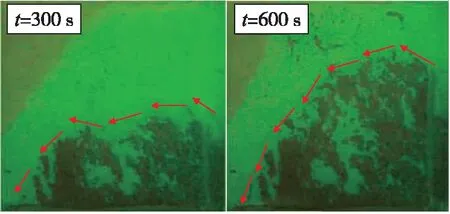

裂缝表面粗糙程度会显著影响支撑剂分布形态,当裂缝宽度较小时,支撑剂铺置形态与图1所示模式有明显差异[21](图4);当裂缝宽度较大时,支撑剂铺置形态与图1所示模式差异减小[22](图5),因此,通过实验研究得出狭窄、粗糙裂缝壁面会严重阻碍支撑剂运动。Raimbay[23]也认为裂缝越粗糙,缝内支撑剂运移和沉降的速度降低得越快。

图4 缝宽为1 mm的支撑剂输送实验结果[21]

图5 缝宽为6 mm的支撑剂输送实验结果[22]

1.2 裂缝网络支撑剂输送实验

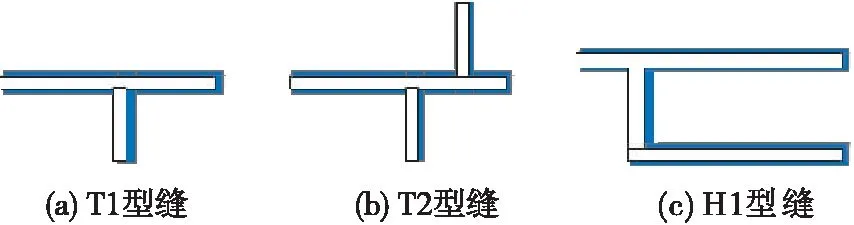

非常规储层体积压裂后形成的裂缝网络是区别于常规储层双翼裂缝的重要特征。Dayan[24]在小型窄缝的基础上添加了一条平行的裂缝以模拟裂缝网络局部特征,结果表明只有在高泵注速度下支撑剂才能顺利进入平行裂缝。Shai[25]构建了实验室尺度下的单缝、T1型缝、T2型缝及H1型缝实验装置(图6),实验结果指出支撑剂由主缝进入次缝受到两种机理的控制,即当泵注排量小于临界排量时,支撑剂在重力作用下由主缝砂堤滚落进入次缝;当泵注排量大于临界排量时,除了重力滚落,支撑剂还能被压裂液携带直接进入次级裂缝。

图6 Shai实验使用的不同多级裂缝实验装置示意图[25]

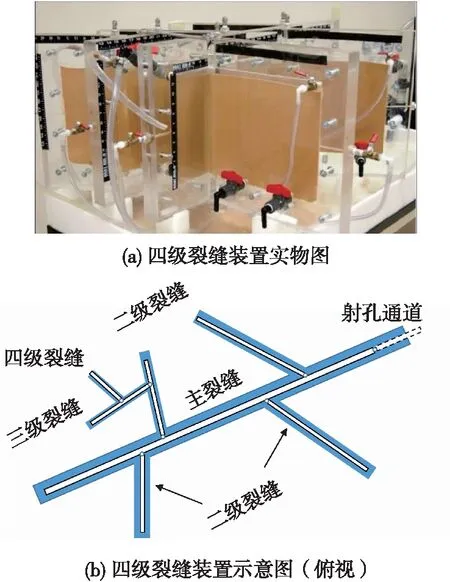

Klingensmith[2]建立了四级裂缝的支撑剂输送实验装置(图7),该装置能够模拟四级裂缝网络,裂缝缝宽从一级到四级依次减小。实验结果表明,大排量、小粒径、中低密度的支撑剂能够进入远端微裂缝,而高密度支撑剂则需要通过高黏液体携带才能进入三级、四级裂缝。Alotaibi[26]将粗糙缝引入多级裂缝实验装置中,通过记录各级裂缝砂堤的生长速度,认为裂缝网络的复杂性不是支撑剂输送的主要限制因素,而快速提高支撑剂浓度有助于增强支撑剂的输送能力。

图7 四级裂缝系统支撑剂输送实验装置[2]

复杂缝网中支撑剂入缝和最终铺置规律受到次缝流量分配和支撑剂跟随性的影响,这两者由压裂液性质、支撑剂性质、裂缝形态和流场速度等参数共同决定。目前所开展的实验只能得出某些具体裂缝形态和对应工况条件下的结果,无法形成无因次的判断准则,因此,在后续的研究中,压裂液输送规律实验需要结合流动参数加以构建。

2 支撑剂输送数值模拟研究进展

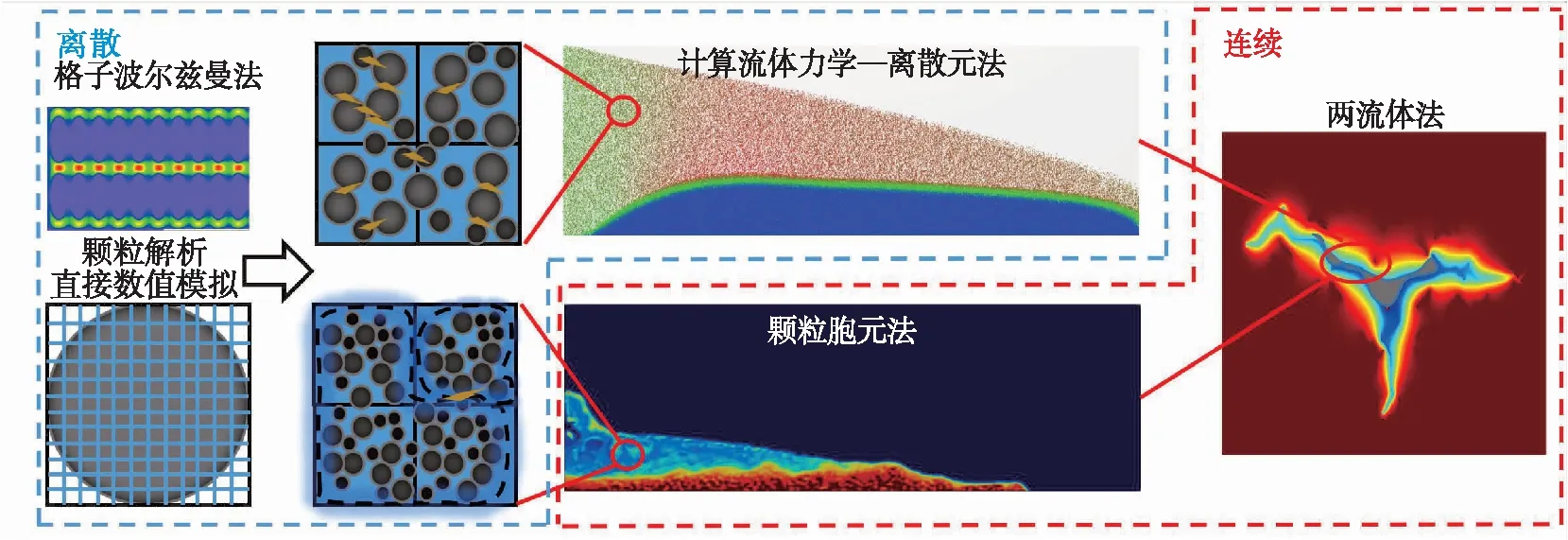

基于计算流体力学(CFD)的固—液两相数值模拟方法能够获得流动过程中任何位置两相流动参数随时间的变化规律,同时能够模拟从颗粒尺度到现场尺度的两相动力学行为(图8),该方法越来越多的应用于非常规压裂支撑剂输送研究。

图8 支撑剂运动多尺度模拟过程

2.1 支撑剂颗粒表面流场数值模拟

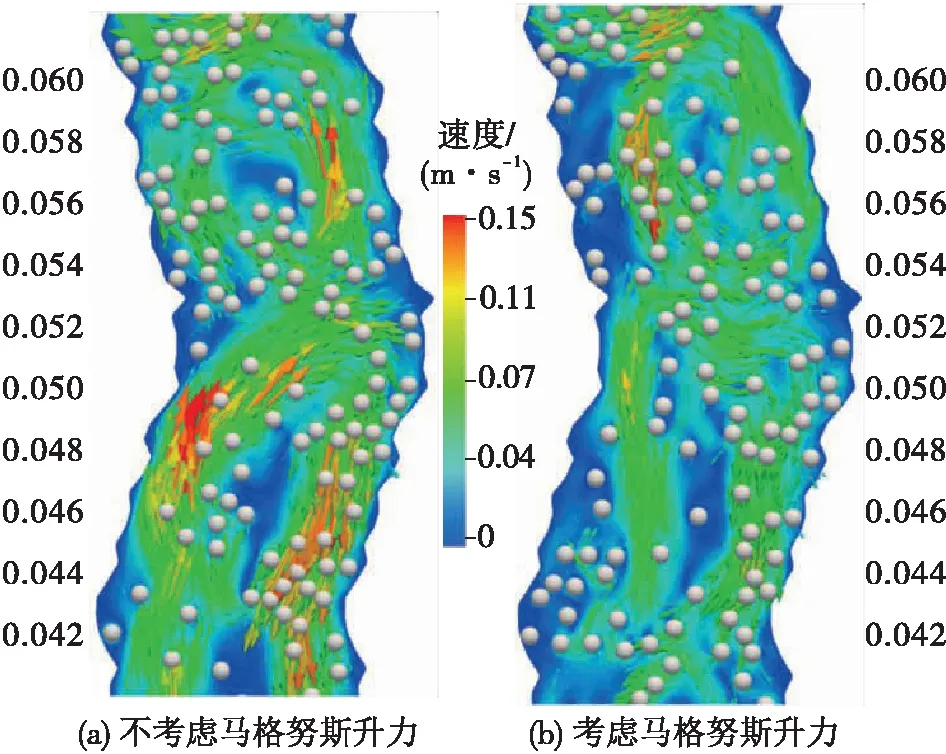

为了计算单个支撑剂颗粒在裂缝壁面阻滞下受到的流体曳力,孙堃[9]建立了基于LBM的狭缝内颗粒运动直接数值模拟模型。通过对单颗粒和颗粒群运动过程的模拟及受力分析,修正了受壁面影响的流体—颗粒间曳力模型。基于颗粒解析的Resolved CFD-DEM数值模拟发现,虽然迂曲狭窄裂缝中流场转向和颗粒旋转效应改变了颗粒运动状态,但在考虑和不考虑马格努斯升力的条件下,均不会显著影响颗粒在纵向上的沉降速度,见图9,因此马格努斯升力可以忽略;同时,由于流场网格能够刻画迂曲裂缝壁面,模拟结果能够展示迂曲壁面对支撑剂表面流场分布的改变,图9展现了颗粒两侧存在速度梯度,因此萨夫曼升力不可忽略,颗粒在其作用下向宽度方向中心运移[27]。上述两类模拟对支撑剂颗粒表面流场进行了精细刻画,这依赖于庞大的数值计算网格,需要大量的计算资源,因此该类方法只能用于捕捉缝内局部流场和颗粒信息,适用于窄缝中支撑剂运动机理研究。

图9 马格努斯升力对8 mm裂缝中支撑剂运动的影响[27]

2.2 小尺度裂缝中支撑剂输送铺置数值模拟

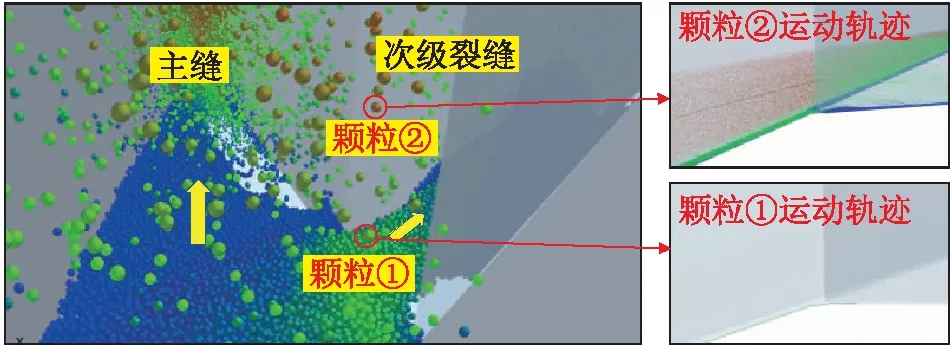

穆轲帆[28]构建了非常规储层裂缝缝网主次缝交叉处的节点单元,采用Unresolved CFD-DEM模型模拟小粒径颗粒群从主缝向支缝转向入缝的过程(图10)。虽然该模型没有解析单个颗粒周围的流场,但仍然可以捕捉到单颗粒在经过主次缝交叉位置的动力学行为。从模拟结果看出,支撑剂颗粒进入次缝时存在从砂堤表面滚入和悬浮转向直接入缝这两种模式。该类模型由于不解析颗粒周围流场,因此流场网格数量大幅度减少,可用于模拟小尺度裂缝中支撑剂输送铺置过程,如文献[7]采用该模型研究支撑剂在三级裂缝网络中的输运和堆积过程。应用该模型时需要准确构建固-液两相之间的耦合本构关系,才能保证其模拟结果的有效性,但目前这方面的研究尚不成熟。

图10 支撑剂颗粒在裂缝网络节点处的入缝方式

2.3 缝内支撑剂输送铺置数值模拟

由于实际支撑剂输送过程中井筒—裂缝空间尺度大(裂缝高达数十米,长度超过百米)、跨尺度特征明显(缝宽为毫米级别),现有软件的计算能力无法将追踪颗粒轨迹的DEM方法应用于矿场尺度模拟,只能将支撑剂看作连续相,才能达到几十米至百米级的水平井筒多簇裂缝间混砂液竞争分流和缝内支撑剂输送铺置的模拟计算要求,具有代表性模拟方法包括浓度模型和两流体模型。

浓度模型从早期的悬浮铺砂模型、半经验模型发展到最近的通量模型[11],一直广泛应用于裂缝扩展及支撑剂输送耦合模拟,是当前压裂数值模拟软件的研发核心。浓度模型在常规高粘冻胶压裂液携带支撑剂的问题中应用非常成熟,但对非常规压裂采用低粘流体、大泵注排量条件下的裂缝内两相湍流流动建模仍缺乏理论支撑。

两流体模型TFM属于化工领域发展起来的较为成熟的流—固两相数值模拟方法,也用于支撑剂输送和河道泥沙输送等领域的模拟研究。张涛等[12]将其引入清水压裂支撑剂输送过程的研究,从单缝和复杂缝网中支撑剂输送的模拟结果看出,该模型能够有效捕捉缝内支撑剂铺置的宏观特征。TFM模型虽然克服了浓度模型对湍流流场不能直接描述的缺点,但由于部分本构方程不适用于描述支撑剂的输送过程,其模拟结果与实验结果仍有一定差距。Zhou等[29]考虑了裂缝壁面对支撑剂运动的阻滞效应,将TFM模型对支撑剂输送的模拟结果与实验结果对比,结果在模拟精度上有显著提高,证明了TFM在非常规压裂支撑剂输送数值模拟中具有应用价值。

3 支撑剂输送实验及数值模拟研究展望

3.1 构建大尺寸粗糙裂缝模拟实验装置

虽然目前针对非常规压裂开发的支撑剂输送实验装置类型众多,但实验装置的设计理论依据还不够充分。结合现场微地震数据和裂缝扩展数值模拟结果简化裂缝形态和尺寸,基于相似准则建立大尺度单一/多级裂缝实验装置。以构建大面积、高导流裂缝支撑剖面为目标,研究多粒径支撑剂在不同组合、不同铺置方式下的导流能力,进一步探寻泵注工艺与支撑剖面之间的关系。支撑剂输送实验的重要研究方向是将支撑剂尽可能输送至裂缝远端并且使得小粒径支撑剂能够进入微裂缝,还应着重关注小粒径(≥100目)支撑剂的输送和铺置结果。

裂缝表面局部迂曲度和粗糙形貌对支撑剂输送与铺置影响较大,为了模拟真实地层裂缝,将实验装置裂缝面由光滑平板改为粗糙平板,可借助以下两种方法,一是利用扫描岩板数据建立裂缝表面粗糙度分布函数,再随机生成粗糙表面;二是通过数理统计方法随机生成粗糙面上凸起和凹陷的高程分布,再利用3D打印或雕刻技术生成粗糙表面。缺点是前者由于分布函数简单而无法真实反映粗糙裂缝面的形貌特征,后者由于劈裂岩板尺寸限制而难以获得米级以上的粗糙裂缝面,因此,构建大尺寸粗糙裂缝模拟实验装置有待进一步研究。

3.2 形成裂缝网络中两相速度场定量测试方法

支撑剂输送过程中压裂液—支撑剂两相速度场的定量表征将成为今后实验研究的重点。考虑到裂缝表面既具有较大尺度的迂曲形态,也具有微观的粗糙形态,支撑剂在裂缝中的运移行为非常复杂。以激光测速为基础的各类流动测试设备是目前流体力学领域重要的研究手段。杨若愚[30]通过搭建全域光学可视的支撑输送实验装置,在实现示踪粒子和支撑剂颗粒分离算法的基础上,利用激光粒子测速系统对支撑剂速度场和压裂液速度场同时进行了测量。通过这些速度场定量测试及支撑剂输送铺置宏观特征的对比研究,能直观地展示两相动力学行为并揭示复杂的流动机理,为数值模拟方法验证奠定了基础,也为进一步认识非常规压裂施工中支撑剂输送提供了理论依据。由于支撑剂浓度增大会影响激光对颗粒的照射,导致测试结果不准确,目前支撑剂输送—速度场测试联合实验中使用的砂浓度与现场施工有一定差距,需要通过改变光源照射和图像采集方式来提升该方法在高颗粒浓度实验中的适用性。

3.3 发展裂缝扩展—支撑剂输送耦合数值模拟方法

支撑剂颗粒粒径与水力裂缝宽度量级接近,其对流固两相耦合会产生重要影响。此外,支撑剂输送过程中包含了悬浮液剪切运动和沉积床推移质输运两种极端及其中间过程。因此,需要构建狭窄裂缝中支撑剂运动本构模型。

连续介质方法是目前模拟现场尺度支撑剂输送过程的有效手段,其中两流体模型TFM法极具应用前景。但应用TFM方法研究缝内支撑剂输送时,通常假设支撑剂在固定、规则的裂缝空间中运动,模拟过程与现场实际有明显差异。随着计算流体力学和计算固体力学的发展,建立水平井筒多簇裂缝耦合的固—液两相流动模型,并模拟多簇裂缝分流及缝内支撑运移铺置过程,但仍然忽略了裂缝动态扩展过程[31]。因此,需要结合耦合固—液两相流、裂缝扩展、动网格、流—固界面追踪等多学科的理论、模型和方法,以实现支撑剂输送耦合裂缝扩展的数值模拟研究及应用,为地质工程一体化设计提供有力工具。

4 结束语

近年来,非常规储层压裂支撑剂输送实验及数值模拟方面取得了大量研究成果,但是由于非常规压裂支撑剂输送属于狭窄复杂空间的多尺度、多流态、稠密固—液多相流动,使得常规压裂支撑剂输送的研究方法难以模拟非常规压裂支撑剂输送的真实工况。因此,将非常规压裂支撑剂输送问题与力学、光学、化学、信息等学科进行交叉融合研究,进一步揭示其背后的力学机理及规律,为非常规储层的勘探开发提供有力支撑。