过硫酸盐氧化碱浸低品位铜精矿提取钼①

王铁墨, 刘志雄, 李 飞, 李琴香, 李光英, 刘嘉琪, 张敬森, 段晓月

(1.吉首大学 物理与机电工程学院,湖南 吉首 416000; 2.河北保定地质实验测试中心,河北 保定 071051; 3.吉首大学 湖南省2011 计划锰锌钒工业技术协同创新中心,湖南吉首 416000;4.矿物清洁生产与绿色功能材料开发湖南省重点实验室,湖南 吉首 416000;5.云南锡业股份有限公司卡房分公司,云南 个旧 661000)

辉钼矿占世界钼开采总量的90%以上[1-3],而从铜钼矿中回收的钼占世界钼总产量的48%[4]。 目前部分铜钼矿采用浮选分离铜和钼,分离效果欠理想[5],铜精矿品位低且回收率低。 火法冶炼处理该类铜精矿,钼易生成钼酸铜而进入渣相,影响金属钼回收,因此常采用湿法冶金处理此类型矿,回收其中金属钼及提高铜精矿品位。

从多金属矿物中回收钼的湿法方法有氧压浸出、碱浸、酸浸、电氧化浸出和生物浸出等[6-8],其中碱浸方法操作简单且对环境友好[8-10]。

钼矿氧化碱浸过程中常用氧化剂有过氧化氢、次氯酸钠和氯酸钠等。 以过硫酸盐氧化碱浸硫化钼鲜有报道。 以过硫酸盐为强氧化剂[11],可能利于硫化钼氧化碱浸。 因此,本文以过硫酸盐为氧化剂,拟开发铜精矿氧化碱浸提取钼的新工艺。

1 试验部分

1.1 试验材料

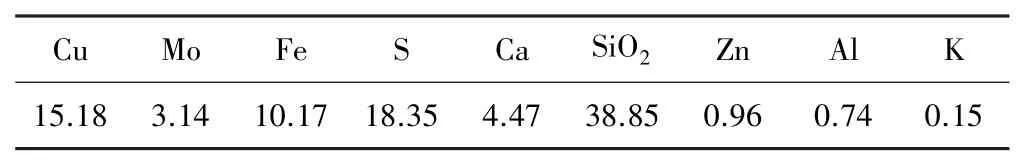

铜精矿取自云南省某选矿厂,试样粒度均小于0.045 mm。 含钼铜精矿主要化学成分分析结果见表1。试样中主要有价元素为Cu 和Mo,其他成分包括SiO2、Ca、Fe,S 等,还有少量Zn、Al 和K 等。 铜精矿物相分析结果表明,有用矿物为黄铜矿(CuFeS2)和辉钼矿(MoS2),脉石矿物为二氧化硅(SiO2)、黄铁矿(FeS2)和方解石(CaCO3)等。

表1 铜精矿化学成分分析结果(质量分数)/%

1.2 试验设备与试剂

试验设备:电子恒温水浴锅、电子分析天平、数显变频控制搅拌器、循环水式真空泵、电热鼓风干燥箱、等离子-原子发射分光光度计和X 射线衍射仪等。

试验试剂:碳酸钠,过硫酸钠,浓硫酸,硝酸,均为分析纯;试验用水为实验室自制高纯水。

2 试验方法与原理

2.1 试验方法

称取50 g 试样和适量一定浓度的Na2CO3溶液置于配有机械搅拌器、冷凝管、温度计及橡胶塞的1 L 四颈圆底烧瓶中,将烧瓶浸入恒温水浴锅中,加热并搅拌,待温度和搅拌速度达到所需定值时,将适量Na2S2O8投入烧瓶,记录起始反应时间,进行氧化碱浸试验。

间隔一定时间从烧瓶中取5 mL 浸出液,过滤,用ICP-OES 方法测定滤液中元素离子浓度,计算金属元素的浸出率;反应完毕,进行抽滤,并用蒸馏水洗涤滤饼至中性,滤饼在80 ℃下干燥12 h,贮存备用。

2.2 试验原理

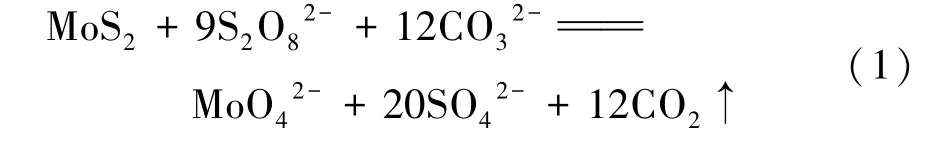

采用过硫酸钠为浸出剂,浸出剂与精矿中的辉钼矿(MoS2)、黄铜矿(CuFeS2)及黄铁矿(FeS2)可发生如下化学反应:

其中CuFeS2、FeS2可被氧化,但元素铜和铁生成难溶氧化物进入浸渣中,而MoS2易被氧化生成可溶的钼酸钠进入溶液,从而实现选择性浸出金属钼。

3 结果与讨论

3.1 搅拌速度对钼浸出的影响

浸出时间4 h、Na2CO3初始浓度2.0 mol/L、液固比10 mL/g、温度50 ℃、Na2S2O8初始浓度0.3 mol/L条件下,研究了搅拌速度对铜精矿中钼浸出率的影响,结果如图1 所示。 从图1 可知,搅拌速度从200 r/min增大至400 r/min,钼浸出率从68.35%增大到76.83%,之后继续增大搅拌速度对钼浸出率影响不大。 为完全消除扩散因素对钼浸出的影响,搅拌速度选择500 r/min。

图1 搅拌速度对钼浸出的影响

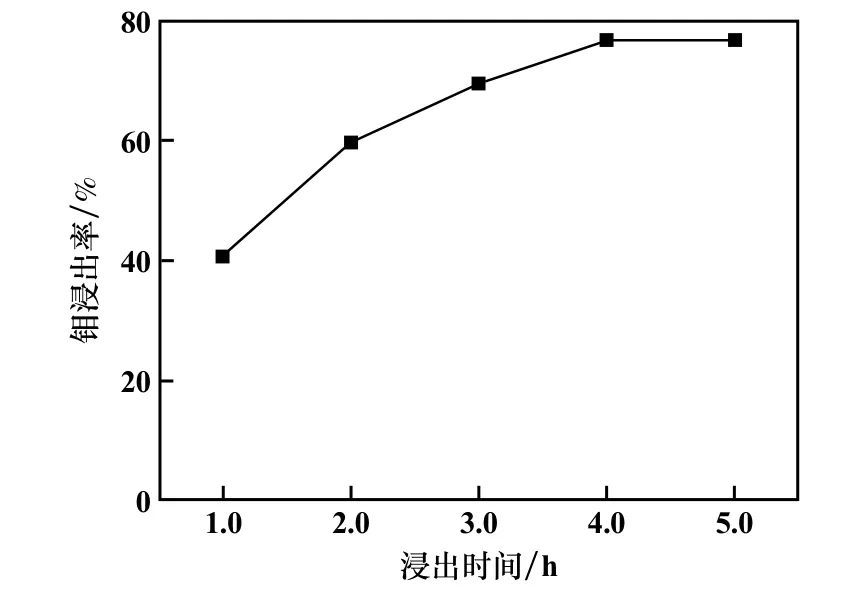

3.2 浸出时间对钼浸出的影响

搅拌速度500 r/min,其他条件不变,浸出时间对钼浸出率的影响如图2 所示。 从图2 可知,初始浸出时,钼氧化浸出速率增长较快,之后随着氧化浸出时间延长,钼浸出率增加速度变缓,其原因是浸出时间3.0 h 内,辉钼矿大部分已被氧化浸出,同时氧化剂浓度也变小,导致钼浸出速度变小;浸出时间4.0 h 时,钼浸出率达到最大,为76.83%;继续延长浸出时间,钼浸出率基本保持不变,表明氧化剂可能消耗殆尽。 适宜的浸出时间为4 h。

图2 浸出时间对钼浸出的影响

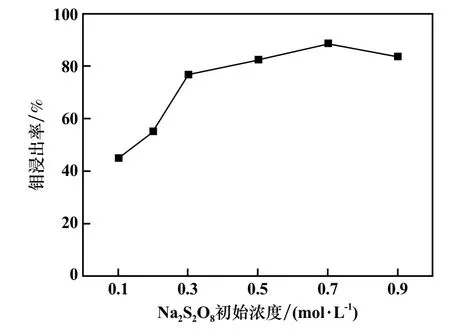

3.3 Na2S2O8 初始浓度对钼浸出的影响

浸出时间4 h,其他条件不变,过硫酸钠初始浓度对铜精矿中钼浸出率的影响如图3 所示。 由图3 可知,Na2S2O8初始浓度为0 ~0.7 mol/L 时,钼浸出率呈增大趋势,Na2S2O8浓度0.7 mol/L 时,钼浸出率达到最大值88.13%,之后继续增大Na2S2O8浓度,钼浸出率反而降低。 Na2S2O8初始浓度过大,黄铜矿和黄铁矿被氧化生成铁氧化物,而新相铁氧化物能吸附溶液中钼(Ⅵ)[12],因而导致钼浸出率降低。 Na2S2O8初始浓度0.7 mol/L 为宜。

图3 过硫酸钠初始浓度对钼浸出的影响

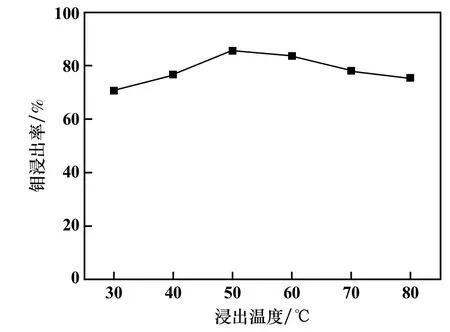

3.4 浸出温度对钼浸出的影响

Na2S2O8初始浓度0.7 mol/L,其他条件不变,浸出温度对钼浸出率的影响如图4 所示。 从图4 可以看出,铜精矿中钼浸出率随温度升高呈现先增大后降低的规律。 随着温度升高,溶液分子热运动速度增大,浸出剂与矿物颗粒表面的碰撞机会增加,同时溶液黏度减小,浸出剂渗入矿物内部缝隙能力增强,浸出剂与矿物内部接触机会增多,有利于硫化矿的氧化,辉钼矿氧化转化为可溶性Mo(Ⅵ)进入碱性溶液中,钼浸出率增大。 温度50 ℃时,钼浸出率达到最大值,为88.13%。适宜的浸出温度为50 ℃。

图4 浸出温度对钼浸出的影响

3.5 Na2CO3 初始浓度对钼浸出的影响

浸出温度50 ℃,其他条件不变,Na2CO3初始浓度对钼氧化浸出率的影响如图5 所示。 从图5 可知,Na2CO3初始浓度从1.0 mol/L 增至2.5 mol/L,钼氧化浸出率从17.34%增大至97.13%;继续增大Na2CO3初始浓度,钼氧化浸出率基本维持不变。 适宜的Na2CO3初始浓度为2.5 mol/L。

图5 Na2CO3 初始浓度对钼浸出的影响

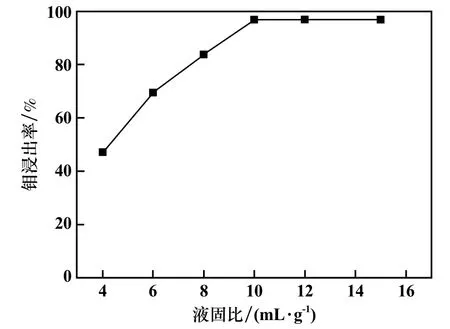

3.6 液固比对钼浸出的影响

Na2CO3初始浓度2.5 mol/L,其他条件不变,液固比对钼氧化浸出率的影响如图6 所示。 由图6 可知,液固比4~10 mL/g 范围内,钼氧化浸出率随液固比增大而增加,液固比10 mL/g 时,钼浸出率达到最大值,为97.13%,之后继续增大液固比,钼浸出率维持不变。适宜的液固比为10 mL/g。

图6 液固比对钼浸出的影响

3.7 优化条件下试验重复性检验

低品位铜精矿中氧化碱浸出提取钼的优化条件为:搅拌速度500 r/min,Na2CO3初始浓度2.5 mol/L,过硫酸钠初始浓度0.7 mol/L,浸出时间4.0 h,液固比10 mL/g,温度50 ℃。 在优化条件下,平行进行了5 组低品位铜矿氧化碱浸提钼试验,钼浸出率分别为97.09%、97.82%、96.80%、98.18%和95.61%,平均钼浸出率为97.10%。

4 结 论

1) 以过硫酸钠为氧化剂,在Na2CO3溶液中从低品位铜精矿中高效氧化浸出金属钼,实现了铜与钼的高效分离。

2) 从铜精矿中碱性氧化浸出钼的优化条件为:搅拌速度500 r/min,浸出温度50 ℃,Na2CO3初始浓度2.5 mol/L,过硫酸钠初始浓度0.7 mol/L,液固比10 mL/g,浸出时间4.0 h。 优化条件下钼平均氧化浸出率达97.10%。