含铀难浸碱渣加温加压强化浸出试验研究①

周 龙, 王清良, 刘进平, 张 聪, 雷治武, 王红强, 胡鄂明

(1.南华大学 资源环境与安全工程学院,湖南 衡阳 421001; 2.新疆中核天山铀业有限公司,新疆 伊犁 835000)

目前,含铀碱渣浸出工艺主要有酸法浸出和碱法浸出[1-2]。 资料表明,对于难浸矿石常用方法是浓酸熟化[3-4]和高温焙烧[5]以及加温加压浸出[6]。 加温加压浸出工艺在难选金矿[7-9]、高含泥氧化铜矿[10-12]以及红土镍矿[13-15]上均有应用。 本文以某核燃料元件公司的难浸渣为研究对象,采用加温加压强化浸出工艺回收难浸碱渣中残存的铀,不仅对铀资源的提取和利用具有现实意义,还可为处理难浸碱渣提供新的思路。

1 试验材料与方法

1.1 试验材料

难浸碱渣来源于某核燃料元件公司废水中和沉淀的碱渣经过煅烧处理和溶浸处理后形成的物料,难浸碱渣主要化学成分如表1 所示。 试验用硝酸(含量65%~68%)为分析纯。

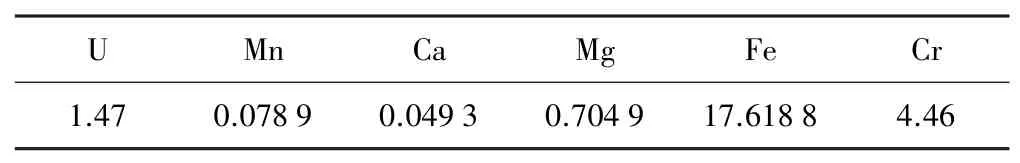

表1 拌酸熟化前难浸渣主要化学成分(质量分数)/%

1.2 试验设备

试验用仪器设备如表2 所示。

表2 加温加压强化浸出试验主要仪器设备

1.3 试验方法

加温加压浸出是以浓硝酸作为浸出剂的强化浸出,主要包含3 个操作步骤:

1) 加温加压浸出。 取100 g 难浸渣于2 000 mL烧杯中,加入一定体积的浓硝酸和一定体积的水搅拌均匀,转移至GSH-5 型反应釜中,设定油循环温度为130 ℃,预热完毕后打开进料阀与排空阀并把矿浆转入反应釜,关闭加料阀与排空阀,打开油循环阀与水循环阀进行主釜加热,设置反应釜内压力为0.3~0.35 MPa,打开搅拌电机,转速300 r/min,反应2 h。 反应结束后关闭加热,开启冷却水进行主釜降温,待温度降至70 ℃以下,打开排空阀泄压至压力表示数为0,打开排料阀排出矿浆,于2 000 mL 烧杯中冷却1~2 min。

2) 过滤与洗涤。 矿浆用MiNi-200 型离心机离心过滤,滤袋3 000 目(5 μm),离心过滤5 ~8 min,再将离心过滤后的液体继续用TD5M 型离心机离心过滤5 min,取出清液倒入2000 mL 量筒中;再量取500 mL去离子水清洗并离心滤渣3 次,离心过滤后的液体继续用TD5M 型离心机离心过滤5 min,取出的清液倒于1 000 mL 量筒中;取样分析铀浓度。

3) 渣样分析。 将滤渣置于钢盘,放入恒温干燥箱内烘5 h。 干渣用GM/F2000-A 粉碎机粉碎至-74 μm后混匀,称取10 g 分析样,分析干渣中的铀含量。

2 试验结果与讨论

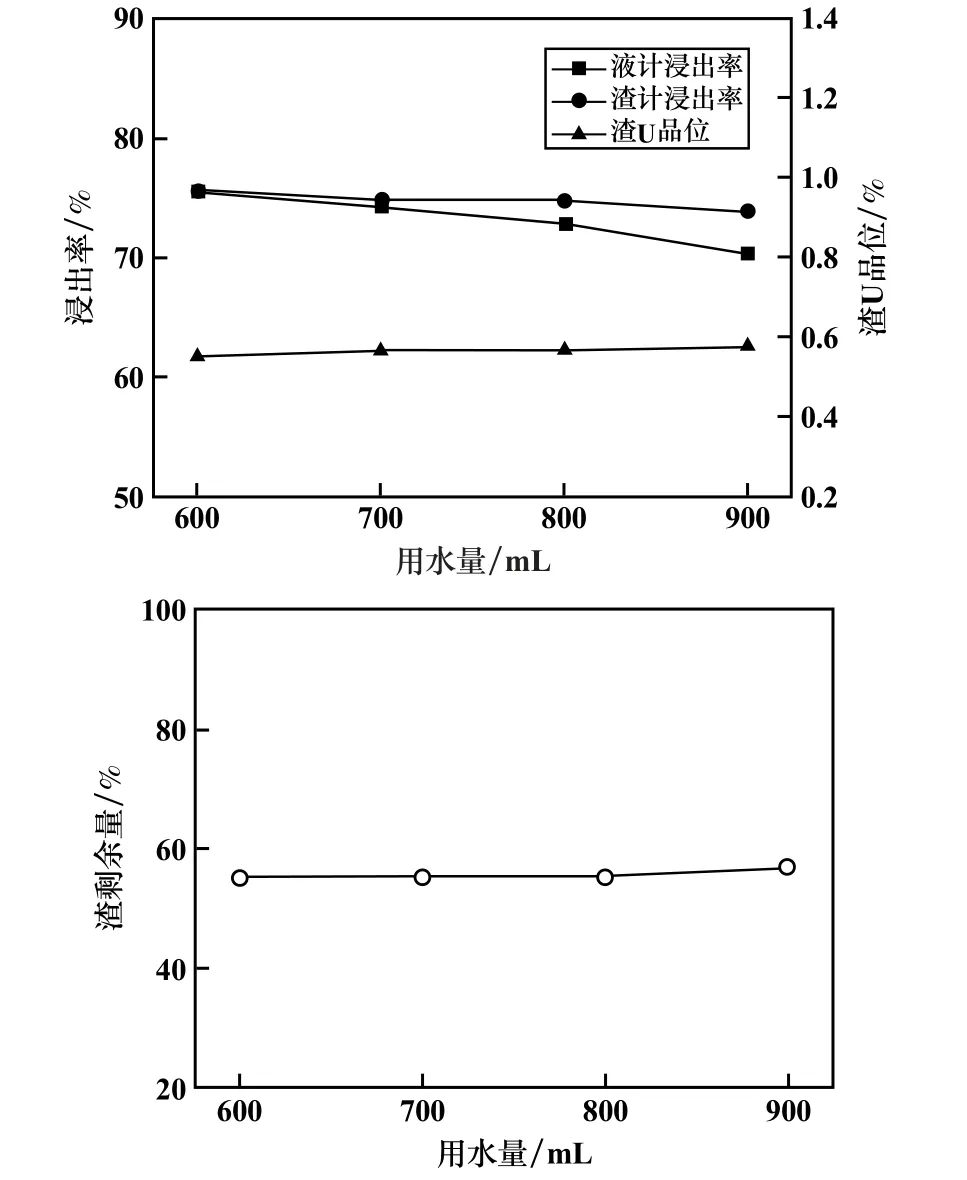

2.1 用水量对铀浸出率的影响

取-0.5 mm 难浸碱渣样品100 g,依次加入浓硝酸500 mL 和一定体积的水拌匀,浸出温度130 ℃,浸出时间2 h,进行加温加压浸出试验,用水量对铀浸出率的影响如图1 所示。 由图1 可知,用水量从600 mL 增至900 mL,液计浸出率从75.47%下降到70.34%,渣计浸出率从75.71%下降到73.96,说明随着用水量增大,铀浸出效果下降;用水量600 mL 时,即碱渣质量(g) ∶浓硝酸体积(mL)∶用水量(mL)为1 ∶5 ∶6时,液计浸出率与渣计浸出率较其他用水量条件下更高,分别为75.47%、75.71%,渣中U 品位与渣剩余量均为最低,分别为0.550%与55.2%。 综合考虑,适宜的用水量为600 mL,即碱渣质量∶浓硝酸体积∶用水量为1 ∶5 ∶6。

图1 用水量对铀浸出率影响

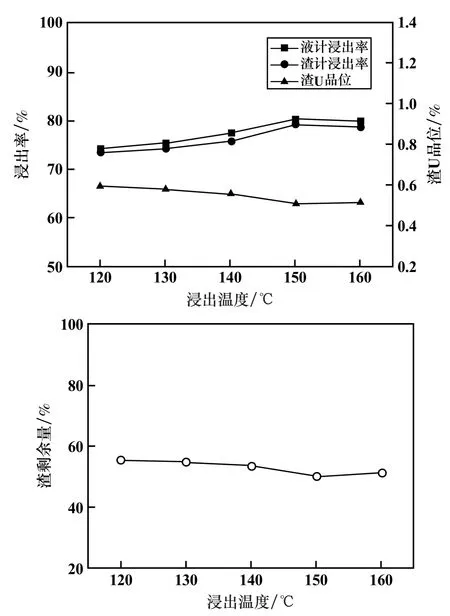

2.2 浸出温度对铀浸出率的影响

取-0.5 mm 难浸碱渣样品100 g,依次加入浓硝酸500 mL 和水600 mL 拌匀,浸出2 h,浸出温度对铀浸出率的影响如图2 所示。 由图2 可知,随浸出温度升高,难浸碱渣的液计浸出率与渣计浸出率都呈上升趋势,温度超过150 ℃后,浸出效果无明显变化。 浸出温度150 ℃时,液计浸出率与渣计浸出率较其他温度条件下更高,分别为80.42%和79.44%,渣U 品位0.510%,渣剩余量50.0%,浸出效果较好。 综合考虑,浸出温度150 ℃较适宜。

图2 不同浸出温度对铀浸出率的影响

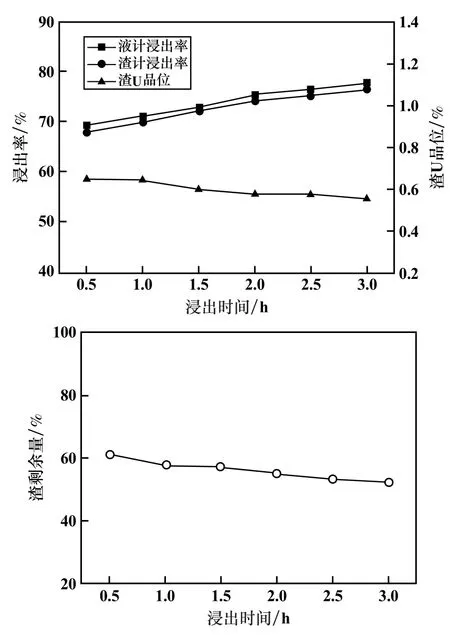

2.3 浸出时间对铀浸出率的影响

取-0.5 mm 难浸碱渣样品100 g,依次加入浓硝酸500 mL 和水600 mL 拌匀,浸出温度150 ℃,浸出时间对铀浸出率的影响如图3 所示。 由图3 可知,随着浸出时间延长,难浸碱渣的液计浸出率与渣计浸出率曲线都呈上升趋势。 浸出时间2 h 时,液计浸出率与渣计浸出率较高,分别为75.47%和74.27%,渣U 品位与渣剩余量均较低,分别为0.582%与55.26%。 综合考虑,浸出时间2 h 较适宜。

图3 不同浸出时间对铀浸出率的影响

2.4 难浸渣粒度对铀浸出率的影响

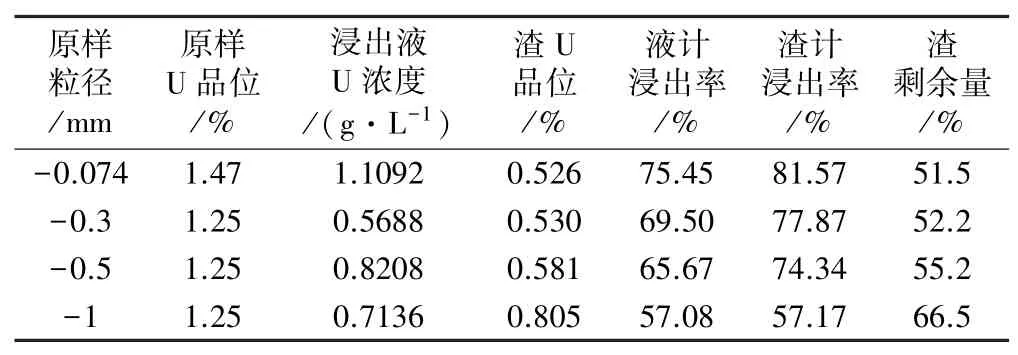

取不同粒度的难浸碱渣样品各100 g,依次加入600 mL 水和500 mL 浓硝酸搅拌均匀,浸出温度150 ℃,浸出时间2 h,难浸渣粒度对铀浸出率的影响见表3。由表3 可知,粒度从-0.074 mm 增大至-1 mm,液计浸出率从75.45%下降到57.08%,渣计浸出率从81.57%下降到57.17%,说明随着粒度增大,铀浸出效果下降。 碱渣粒度-0.074 mm 时,液计浸出率与渣计浸出率相较其他粒度条件下的试验结果更好,且渣残余率与渣中U 品位均较低。 综合考虑,较适宜的原样粒度为-0.074 mm。

表3 难浸渣粒度对铀浸出率的影响

2.5 加温加压强化浸出验证试验

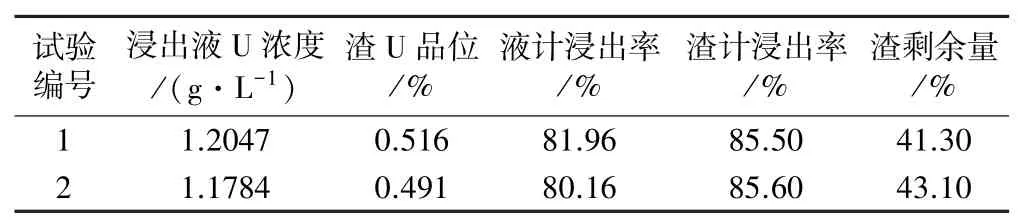

根据单因素试验,确定优化后的加温加压浸出参数为:难浸渣100 g,粒度-0.074 mm,浓硝酸用量500 mL,用水量600 mL,浸出温度150 ℃,浸出时间2 h。 优化条件下验证试验结果见表4。 由表4 可知,2 组验证试验的液计浸出率及渣计浸出率相差不大,都在80%以上,说明所选择的加温加压浸出工艺参数是适宜的。在此工艺参数下,难浸渣中铀含量降到0.52%以下,渣计浸出率可达到85%以上,铀浸出效果良好。

表4 加温加压浸出验证试验结果

2.6 扫描电镜分析

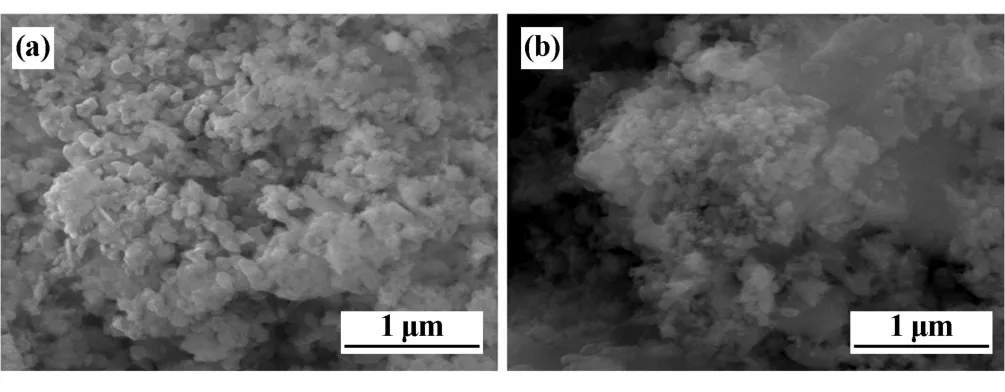

对难浸碱渣原样以及优化条件下所得浸出渣进行了扫描电镜(SEM)分析,结果见图4。 从图4 可知,原样形貌疏松排列且空隙较大,浸出渣形貌则是紧密排列且空隙较小,可能是浓酸在渣样表面形成了一层薄膜液。

图4 难浸渣原样与浸出渣SEM 图

2.7 浸出动力学分析

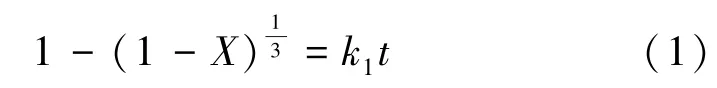

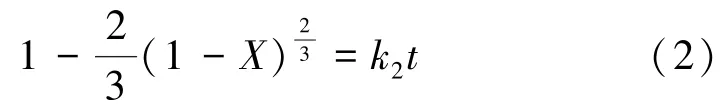

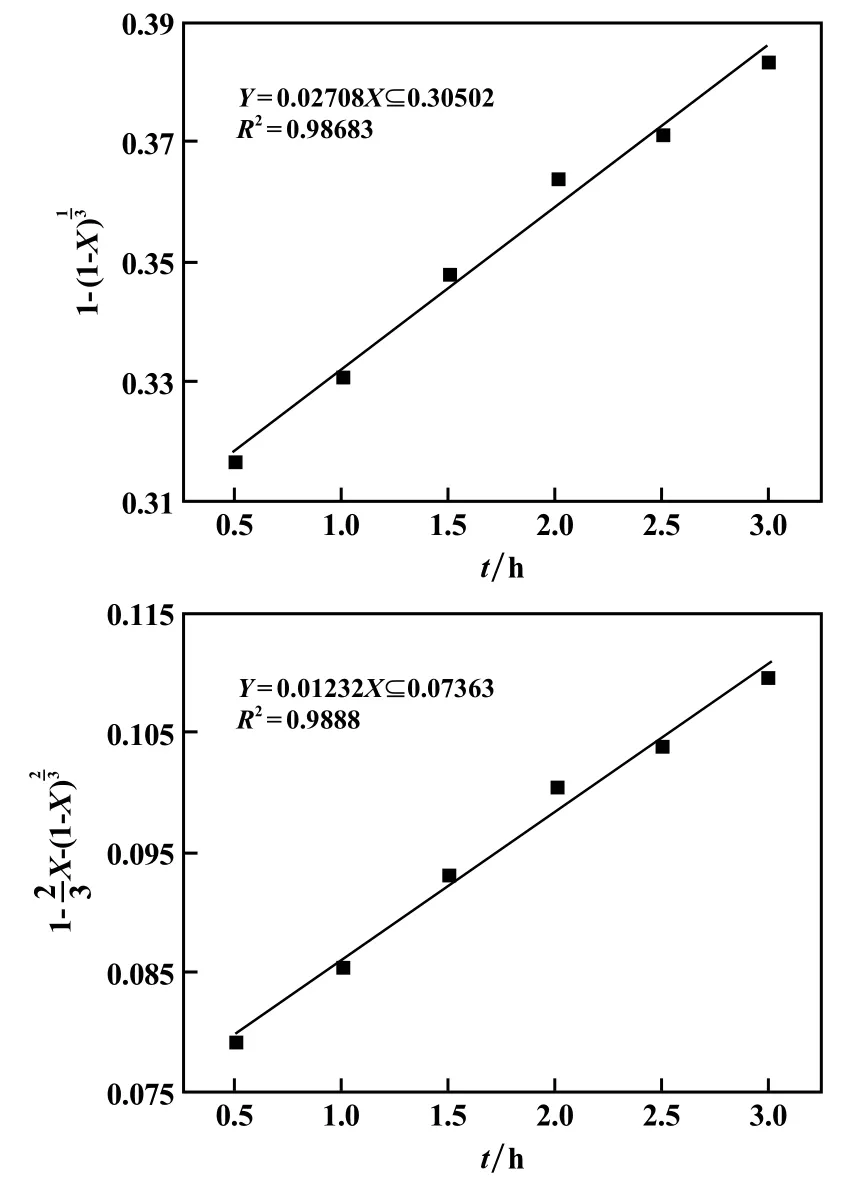

未反应收缩核模型是描述矿石浸出等液-固相非均质反应常用的数学模型。 根据未反应收缩核模型的相关理论可知,碱渣中铀的浸出过程由液膜扩散、固体/产物层扩散和反应物之间的表面化学反应等3 个步骤组成,这3 个步骤是连续进行的,浸出过程的总反应速率取决于最慢的环节,即控制步骤。 在浸出过程中,有效搅拌消除或减小了液膜扩散阻力,只剩下表面化学反应和固体/产物层扩散2 个控制步骤。 经验方程式为:

表面化学反应控制:

通过灰分/产物层的扩散控制:

式中X为铀渣计浸出率,%;t为浸出时间,h;k1,k2分别为浸出过程中不同控制步骤的反应速率常数。

将图3 中铀浸出数据分别代入式(1)和式(2)中进行线性相关拟合,确定动力学常数k。 线性拟合结果见图5,其中动力学常数k值为拟合后直线的斜率。从图5 可知,铀在150 ℃下的浸出数据与式(2)拟合较好,由此可知,铀的浸出过程受固体/产物层扩散控制。

图5 铀的浸出时间与控制模型关系图

3 结 论

1) 难浸碱渣加温加压浸出试验适宜浸出参数条件为:浸出原样粒度-0.074 mm、碱渣质量∶浓硝酸体积∶用水量=1 ∶5 ∶6、浸出温度150 ℃、浸出时间2 h。

2) 适宜条件下的验证试验结果表明,难浸碱渣浸出后,渣中铀含量降到0.52%以下,铀渣计浸出率可达85%以上。

3) 浸出动力学分析结果表明,铀的浸出过程受固体/产物层扩散控制。