选冶联合回收风化型钒钛铁矿试验研究①

刘 超, 刘 勇, 刘牡丹, 陈志强, 吕建芳, 吕昊子

(1.广东省科学院资源利用与稀土开发研究所,广东 广州 510650; 2.稀有金属分离与综合利用国家重点实验室,广东 广州 510650; 3.广东省矿产资源开发和综合利用重点实验室,广东 广州 510650)

我国钒、钛资源总量丰富,分布广泛,但资源禀赋较差,贫矿多富矿少[1-2]。 当前我国钒、钛金属绝大部分从原生钒钛磁铁矿中获取[3]。 钒钛磁铁矿选矿技术较为成熟,一般通过磁选先获得含钒磁铁矿,再从磁选尾矿中采用重选、磁选、浮选及联合工艺回收钛精矿[4-6]。 风化型含钒钛赤铁矿中钒、钛、铁有价金属含量高,是钒、钛资源的重要补充,在俄罗斯、澳大利亚、非洲、新西兰等地的储量较为丰富[1,7-10]。 由于含钒赤铁矿中铁矿物与钛矿物嵌布关系十分紧密,常规的选矿方法难以实现钛、铁分离。 随着国内外对钒、钛资源需求量不断增长,加大对该类钒钛铁矿回收利用技术研究具有重大意义。 本文以某蚀变含钒钛铁矿为研究对象,开展了选冶联合回收试验研究,以期为同类资源的回收利用提供参考。

1 原矿性质

试验样品取自某钒钛铁矿床,选取其中代表性的矿块制成显微镜光片,其他部分经破碎、混匀和筛分后,得到-2 mm 粒级作为本次试验试样。

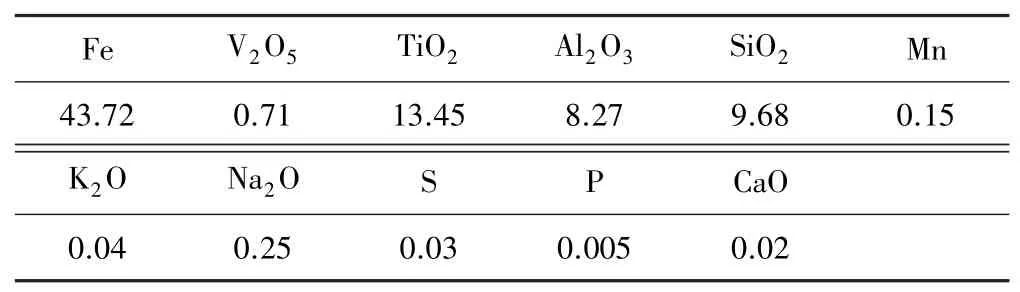

原矿化学多元素分析结果见表1。 矿石中有价金属元素铁、钒、钛含量较高,是主要回收对象;主要杂质元素硅、铝,硫、磷等含量较低。

表1 矿石化学多元素分析结果(质量分数)/%

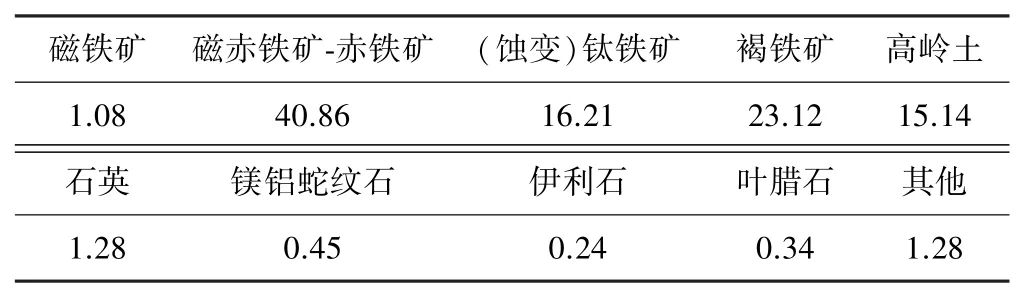

MLA 测试结果表明,试样为深度氧化矿物,物理化学性质复杂,铁矿物主要为赤(钛)铁矿、褐铁矿及少量的磁铁矿,钒主要赋存在铁矿物中,钛矿物以钛铁矿和蚀变钛铁矿为主;脉石矿物是以高岭土为主的黏土矿物。 原矿矿物组成见表2。

表2 原矿矿物种类及含量(质量分数)/%

通过MLA 检测和扫描电镜观察了矿石的嵌布状态,发现矿石中铁矿物与钛矿物连生关系较为复杂,赤铁矿、(蚀变)钛铁矿、褐铁矿相互间嵌布关系十分密切。 铁矿物中大都包含了钛铁矿片晶或包裹体,使钛铁矿物之间形成复杂不易解离的连生关系;磁赤铁矿与钛铁矿连生,磁赤铁矿中包含微细粒钛铁矿和钛铁矿片晶,呈不规则的钛铁矿、蚀变钛铁矿与褐铁矿紧密连生。 矿石中主要脉石矿物高岭土为松散态集合体,大部分高岭土具非磁性或弱磁性。

2 试验方案及试验原理

2.1 试验方案

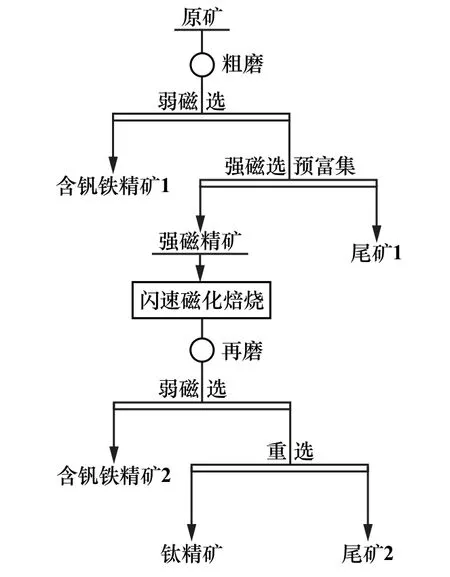

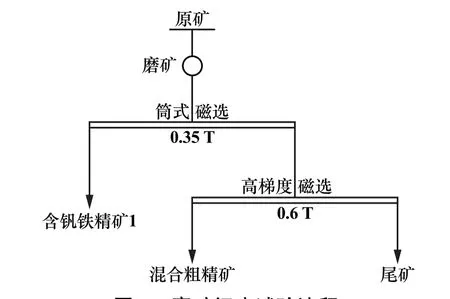

原矿中钛矿物与铁矿物嵌布关系十分紧密,相互间比磁化系数范围重叠,比重和可浮性接近,难以分离。 脉石矿物比磁化系数与铁、钛矿物差距较大,可通过磁选预选抛除脉石矿物,实现钒钛铁的预先富集。 对于钒钛铁粗精矿的提纯与分离,磁化焙烧是有效的方法[11-15]。 拟采用“选矿预富集-闪速磁化焙烧-磁选-重选”工艺,分离钒、钛、铁。 试验原则流程如图1 所示。

图1 试验原则流程

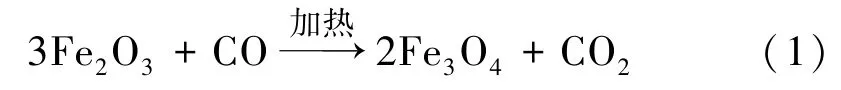

2.2 磁化焙烧原理

赤铁矿、褐铁矿属弱磁性铁矿物,在加热到一定温度后,与适量的还原剂如C、CO、H2等作用,弱磁性赤铁矿会转变为强磁性磁铁矿。 其中,赤铁矿(Fe2O3)与还原剂CO 的反应为:

褐铁矿在加热到一定温度后开始脱水,从而变成赤铁矿,发生上述反应后还原成磁铁矿。 将赤铁矿、褐铁矿等弱磁性铁矿物转化为强磁性矿物,而钛矿物和脉石矿物磁性变化不大,便可利用弱磁选高效分离铁矿物与钛矿物。

3 选冶联合试验及结果分析

3.1 选矿预富集试验

为了确定原矿磁选预富集合适的磨矿细度,开展了磨矿细度条件试验。 试验流程如图2 所示,结果见图3。由图3 可见,随着磨矿细度增加,含钒铁精矿1 中铁、钒品位上升,钛含量下降,铁、钒回收率下降;铁钒钛混合粗精矿品位变化较小,回收率先上升后下降,当磨矿细度为-0.075 mm 粒级占61.10%时,弱磁选可获得铁品位大于60%的合格含钒铁精矿,且混合精矿回收率达到最大。 适宜的磨矿细度为-0.075 mm 粒级占61.10%。

图2 磨矿细度试验流程

图3 磨矿细度条件试验结果

3.2 闪速磁化焙烧试验

磁选预富集得到的铁钒钛混合粗精矿TFe 品位49.68%、V2O5品位0.78%、TiO2品位16.53%。 对磁选预富集得到的铁钒钛混合粗精矿进行了闪速磁化焙烧试验,对影响闪速焙烧的主反应炉温度、CO 还原气氛浓度开展了条件试验。 将焙烧产品(焙砂)磨至-0.075 mm粒级占82.64%后在磁场强度0.35 T 条件下进行弱磁选,以弱磁选选别指标作为评价磁化焙烧效果的依据。

3.2.1 温度试验

赤铁矿、褐铁矿磁化反应主要在闪速焙烧系统主反应炉中进行,主反应炉温度和CO 进气口浓度通过控制煤气量来实现。 控制主反应炉进气口CO 浓度2%条件下,考查了主反应炉温度对闪速磁化焙烧的影响,结果如图4 所示。 结果表明,随着温度增加,磁选精矿铁品位先增加后减小,钒、钛品位变化不大,回收率增加,当主反应炉温度为812 ℃时,磁选精矿铁品位高于60%,继续增加温度,铁品位大幅下降,回收率缓慢增加。 综合考虑成本以及铁粗精矿品级,适宜温度为812 ℃。

图4 主反应炉温度试验结果

3.2.2 还原气氛试验

主反应炉温度812 ℃条件下,开展了主反应炉进气口CO 气氛浓度条件试验,结果见图5。 由图5 可见,随着主反应炉进气口CO 浓度增加,磁选精矿铁、钒品位先增加后减少,回收率增加,当CO 浓度大于1.96%时,磁选精矿钒、铁品位和回收率均变化不大。适宜的主反应炉进气口CO 浓度为1.96%。

图5 CO 浓度试验结果

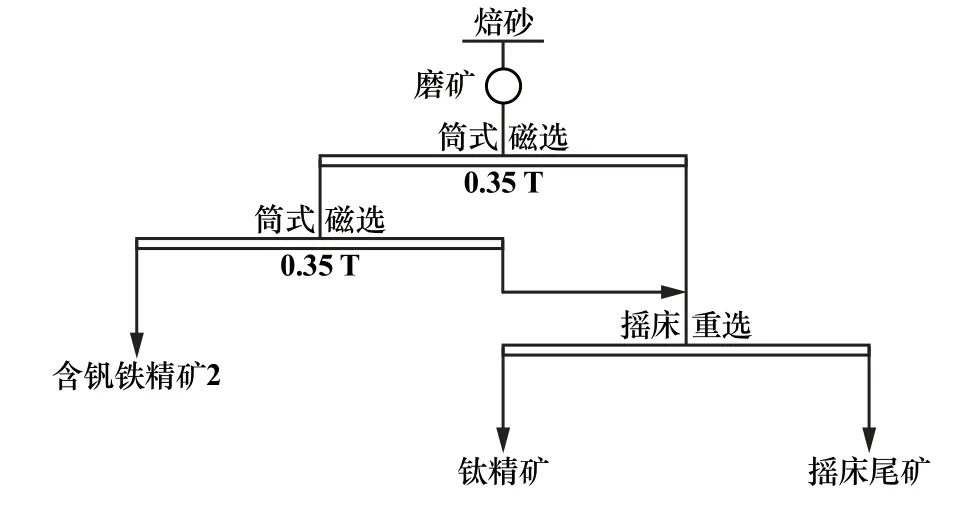

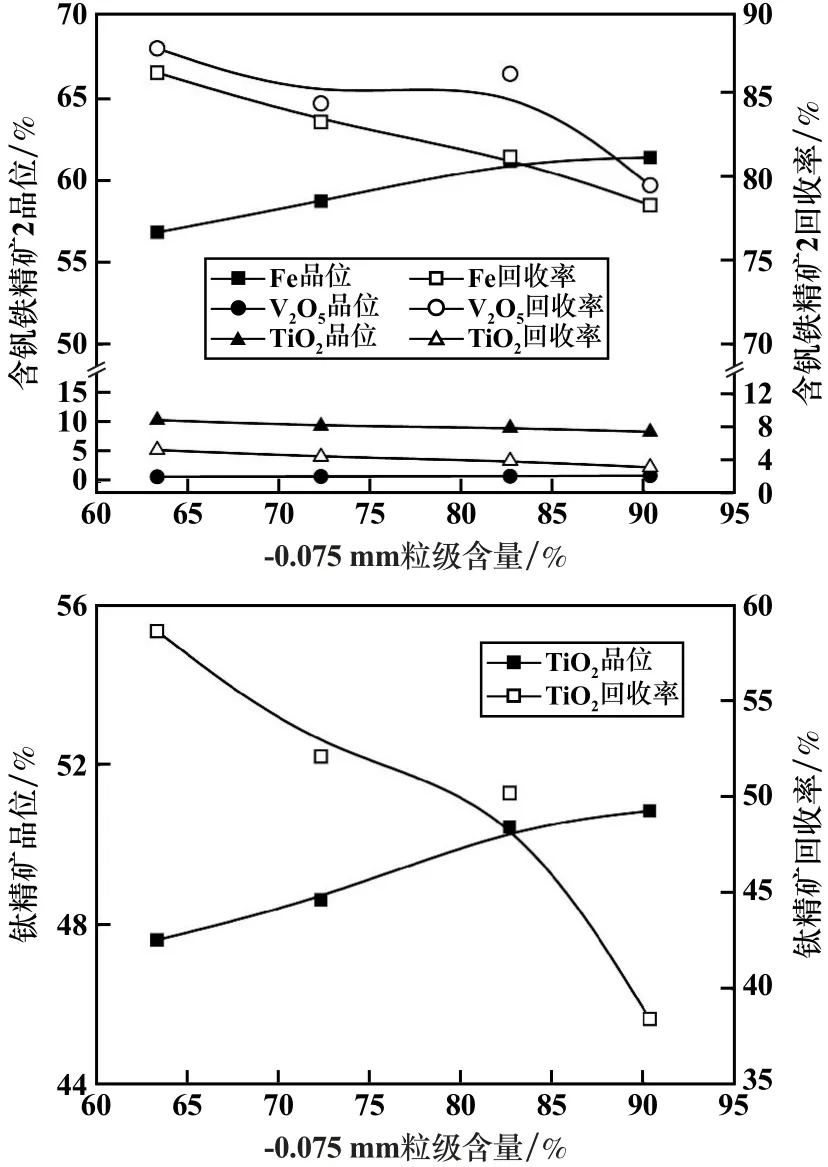

3.3 焙砂弱磁选-重选试验

铁矿物、钛矿物及脉石矿物之间的解离是实现铁矿物、钛矿物分离的基础,再磨细度分别为-0.075 mm粒级含量63.34%、72.31%、82.64%、90.31%条件下,对磁化焙烧产品(焙砂)开展了再磨条件试验,工艺流程见图6,结果见图7。 由图7 可见,随着磨矿细度增加,含钒铁精矿2 中钒、铁品位增加,回收率下降,钛精矿品位上升,回收率下降。 当再磨细度-0.075 mm 含量大于82.64%时,含钒铁精矿2 钒、铁品位小幅增加,回收率大幅下降;钛精矿品位小幅增加,回收率也大幅下降。 适宜的再磨细度为-0.075 mm 粒级占82.64%。

图6 焙砂再磨细度条件试验流程

图7 再磨细度试验结果

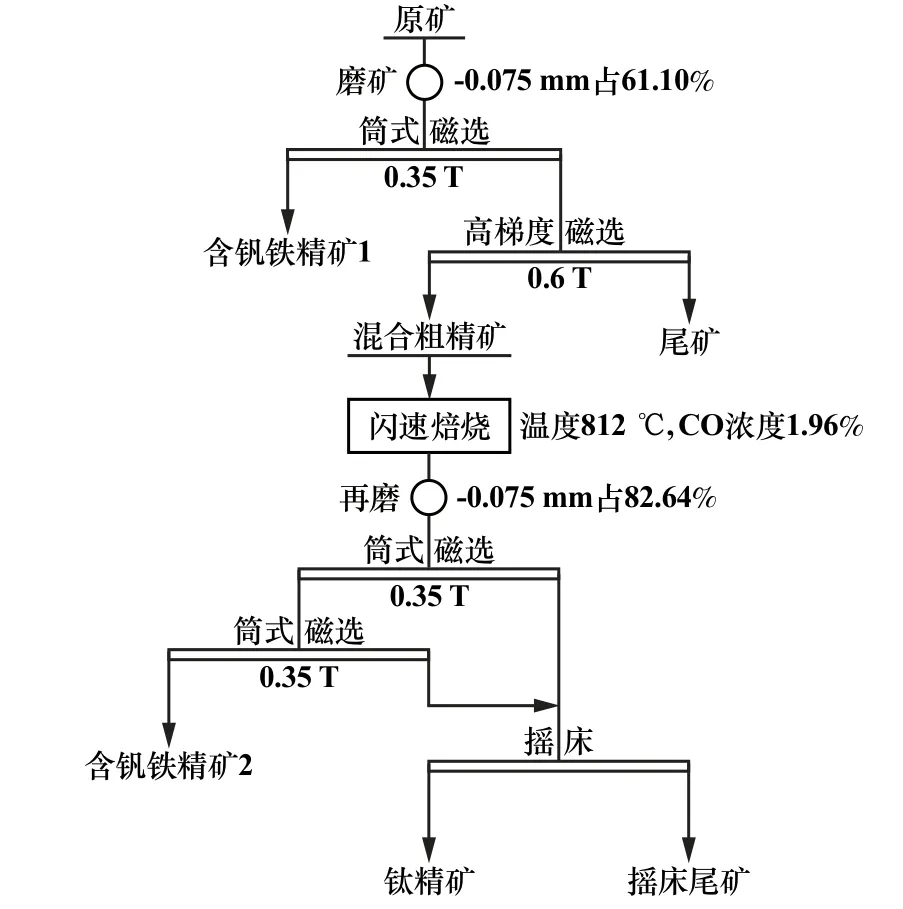

3.4 全流程试验

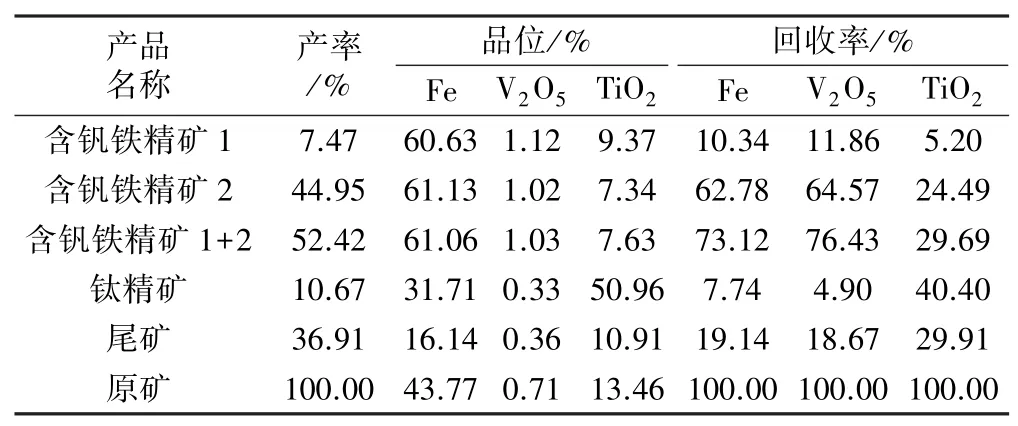

选冶联合全流程试验流程如图8 所示,试验结果见表3。 全流程试验取得了TFe 品位和V2O5含量分别为61.06%和1.03%、对应的回收率分别为73.12%和76.43%的含钒铁精矿和TiO2品位50.96%、钛回收率40.40%的钛精矿。

图8 选冶联合全流程试验流程

表3 选冶联合全流程试验结果

4 结 论

1) 试样为深度氧化矿,铁矿物与钛矿物连生关系较为复杂,赤铁矿、(蚀变)钛铁矿、褐铁矿矿物总量约占80%,相互之间的嵌布关系十分密切,难以磨矿解离。 脉石矿物是以高岭土为主的黏土矿物。 矿石中钛矿物与铁矿物的比重、比磁化系数较为接近,选矿难以实现铁矿物与钛矿物的分离。

2) 根据脉石矿物的比磁化系数与铁、钛矿物的差距较大的特征,利用磁选实现了钒钛铁粗精矿的预先富集。 对钒钛铁粗精矿进行闪速磁化焙烧,为铁矿物与钛矿物的磁选分离创造了有利条件。 确定试验原则流程为:选矿预富集-闪速磁化焙烧-磁选-摇床重选。选冶工艺流程试验取得了TFe 品位61.06%、V2O5含量1.03%,对应的回收率分别为73.12%、76.43%的含钒铁精矿和TiO2品位50.96%、钛回收率40.40%的钛精矿,实现了难选风化型钒钛铁矿中钒、钛、铁的综合回收。