低碱混合浮选提高某铅锌矿中金浮选指标的工艺研究①

荆念文, 刘润清, 王长涛, 林上勇, 孙 伟, 宋 鑫

(1.中南大学 资源加工与生物工程学院,湖南 长沙 410083; 2.战略含钙矿物资源清洁高效利用湖南省重点实验室,湖南 长沙 410083)

我国金矿资源丰富,但随着人们不断开采,高品位金矿资源逐渐匮乏,因此伴生金回收越来越受到重视。伴生金储量占我国金总储量的33.5%[1-2],多金属硫化矿是伴生金的重要来源。 然而,复杂多金属硫化矿选矿主要回收主金属,难以有效回收伴生金。 湖南某铅锌矿为典型的多金属硫化铅锌矿,主要有价金属为铅、锌、金、银等。 目前,该厂使用铅优先浮选工艺,流程中添加大量黄铁矿和闪锌矿抑制剂,对伴生金回收产生不利影响,导致铅精矿、硫精矿中金回收率不高,资源综合利用效率较低[3-11]。 针对上述问题,本文采用“铅硫混浮-铅硫分离-硫精矿脱锌-锌浮选”工艺,在混浮阶段取消石灰和硫酸锌等抑制剂,充分利用各矿物的天然可浮性,同时选用对铅、金选择性较强的捕收剂,实现金与方铅矿和黄铁矿的高效回收。

1 原矿性质及试验方法

1.1 原矿性质

湖南某铅锌矿矿石主要化学成分分析结果见表1,矿石中主要矿物物相分析结果见表2 ~3。 结果表明,矿石中主要有价金属元素为Pb、Zn、Au 和Ag;铅、锌矿物主要以方铅矿和闪锌矿形式存在;金矿物物相比较复杂,自然金分布率低,金主要与方铅矿和黄铁矿紧密共生。 矿石的这种性质使得混浮工艺高效回收铅、金资源成为可能。

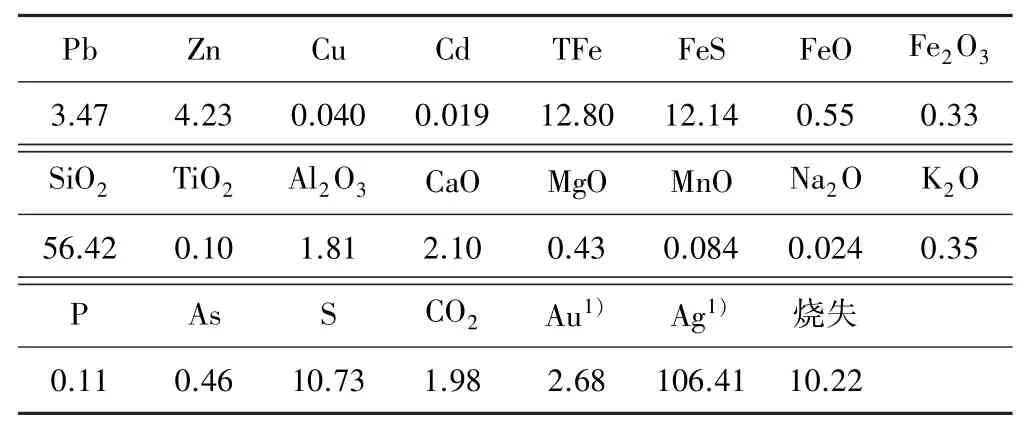

表1 矿石主要化学成分分析结果(质量分数)/%

表2 矿石中铅、锌化学物相分析结果

1.2 试验方法

针对伴生金在高碱条件下易被抑制的问题,本文提出混浮粗选作业取消石灰和硫酸锌等抑制剂,在低碱条件下对主金属进行混合浮选,尽可能地将伴生金带入混合精矿中,然后铅硫分离使金进入铅精矿和硫精矿中;为了保证锌的浮选指标,对硫精矿和混选尾矿进行锌浮选。 试验原则流程见图1。

1.3 药剂及设备

试验所用药剂丁铵黑药、丁黄药、乙黄药、乙硫氮、次氯酸钙、硫酸铜等均取自现场。 试验设备包括XMQ型锥形球磨机、XFD 系列浮选机(规格为0.5 L、0.75 L、1 L)等,均由现场提供。 试验用水为自来水。

2 试验结果及分析

2.1 磨矿细度试验

磨矿细度对浮选指标的影响很大。 磨矿细度不足时,有用矿物与脉石矿物不能充分解离,会造成尾矿中目的矿物损失量较大,回收率低;过磨时,部分脉石矿物会夹带进入精矿产品中,造成精矿品位下降。 伴生金由于嵌布粒度粗细不均,形状不规则,与主体矿物结合紧密,在磨矿过程中难以单体解离,给金的回收带来一定难度。 由金物相分析结果可知,脉石中金占比较大,为5.97%,要想充分回收这部分金矿物,必须提高磨矿细度,实现金矿物与脉石矿物的单体解离。 固定碳酸钠用量3 kg/t、乙黄药用量200 g/t、2#油用量50 g/t,按图1 所示流程考察了磨矿细度对铅硫混浮精矿中Pb、Zn、Au 浮选指标的影响,结果如图2 所示。由图2 可知,Pb、Zn、Au 回收率随着磨矿细度增加而逐渐增加。 磨矿细度-0.074 mm 粒级占67%时,Pb、Zn、Au 回收率较低,分别为74.39%、16.25%、46.12%,表明部分铅、金矿物未与脉石矿物解离而进入尾矿中。磨矿细度增加到-0.074 mm 粒级占87%时,Pb、Zn、Au回收率分别上升至88.26%、22.64%、71.77%。 之后继续增加磨矿细度,各金属回收率不再提高且精矿品位出现下降趋势。 以上结果表明,适宜的磨矿细度为-0.074 mm 粒级占87%。

2.2 铅硫混合浮选捕收剂种类试验

由金物相分析结果可知,硫化金和硫化物中金占总金的91.79%,提高此部分金回收率是提高伴生金矿物回收率的主要途径。 在磨矿细度-0.074 mm 粒级占87%、捕收剂用量均为200 g/t、碳酸钠用量3 kg/t、2#油用量50 g/t 条件下,按图1 所示流程探究了捕收剂乙黄药、丁铵黑药、乙硫氮和2-巯基苯并噻唑(MBT)对混浮精矿中铅、锌、金浮选效果的影响,结果如图3所示。 由图3 可知,乙黄药对金的捕收能力较强,相同药剂用量下回收率和品位分别为72.96%和12.5 g/t;丁铵黑药对铅捕收能力较好,铅回收率和品位分别为94.05%和23.72%,但丁铵黑药对锌也有较好的捕收能力,回收率和品位分别为52.76%和13.76%。 乙硫氮和MBT 捕收能力相近,铅、金回收率都较低。

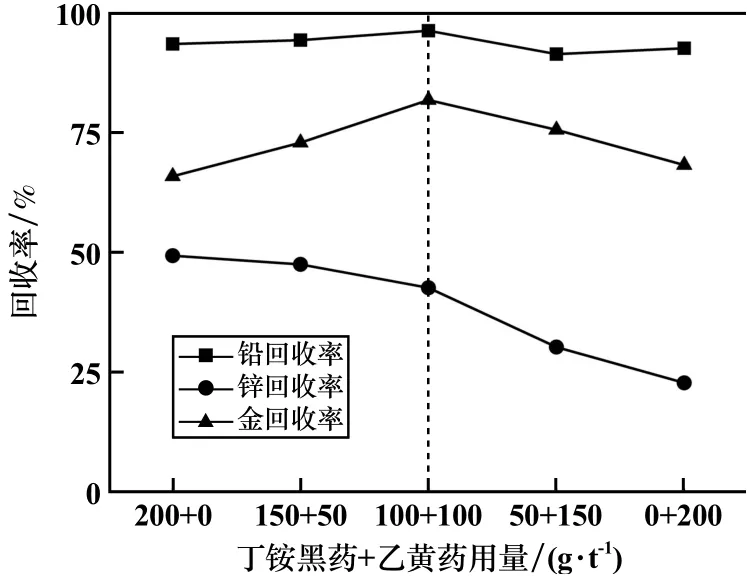

锌精矿中金计价较低,因此要减少锌进入到混合精矿中,以免后续分离困难,同时铅硫混浮需要兼顾铅和金的浮选指标,而组合用药可以兼顾各捕收剂的效用,使浮选工艺参数范围加宽,这里考虑采用组合捕收剂[12]。 基于乙黄药和丁铵黑药对金、铅较强的选择性和捕收能力,考虑将二者复配,考察了不同组合比例下的浮选指标,结果如图4 所示。 结果表明,丁铵黑药和乙黄药复配会产生正协同效应,随着乙黄药相对用量增加,铅、金回收率均得到明显提高,在丁铵黑药和乙黄药比例1 ∶1,即用量各为100 g/t 时浮选效果较好,此时铅回收率达到了96.21%,金回收率增加更为显著,高达81.77%,提高了17 个百分点。 乙黄药比例继续增加时,浮选指标出现明显下降趋势。 选用丁铵黑药和乙黄药各100 g/t 复配作为组合捕收剂。

图4 组合捕收剂配比对铅硫混合浮选效果的影响

2.3 铅硫分离次氯酸钙用量试验

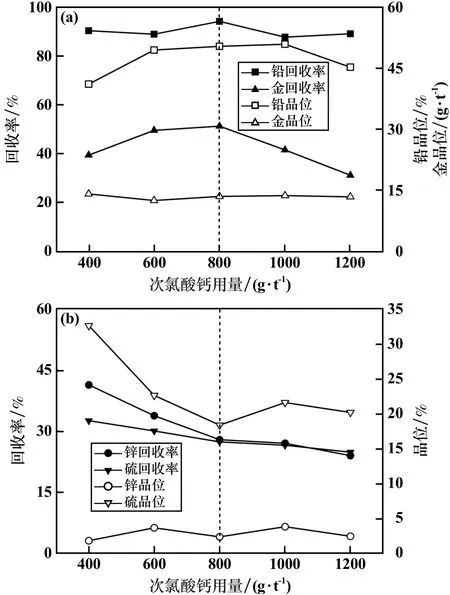

混合精矿高效分离、并使金矿物尽可能富集到铅精矿中是混浮工艺的又一关键环节。 在常规浮选流程中,石灰通常被用作黄铁矿抑制剂,但其用量较大,要求的矿浆pH 值较高,不利于金浮选回收。 次氯酸钙对黄铁矿选择性抑制作用较强[13],用量低,矿浆pH值适中。 固定硫酸锌用量200 g/t、乙黄药和丁铵黑药用量各10 g/t,采用次氯酸钙作为黄铁矿抑制剂,其用量对铅硫分离效果的影响如图5 所示。 由图5 可知,次氯酸钙用量400 g/t 便可较好地实现铅硫分离,其中铅、硫、金作业回收率分别为90.13%、32.49%、39.47%。随着次氯酸钙用量增加,分选效果得到明显改善,当次氯酸钙用量从400 g/t 增加到800 g/t 时,铅品位从41.04%增至50.27%,硫品位从32.51%下降至18.32%,但精矿产品中金回收率从39.47%增至51.27%,有利于金的回收。 次氯酸钙用量超过800 g/t 时,铅、硫浮选指标基本不变,但金回收率明显下降,这是因为次氯酸钙用量较大时,矿浆pH 值较大,不利于金矿物的浮选回收。 确定次氯酸钙的适宜用量为800 g/t。

图5 次氯酸钙用量对铅硫分离浮选效果的影响

2.4 硫精矿脱锌条件试验

在混浮阶段未添加闪锌矿抑制剂,部分可浮性好的闪锌矿(42.62%)会进入到混浮精矿中,并进一步损失在硫精矿中。 为保证锌回收率,提高混浮工艺适应性,选择在铅硫分离后将硫精矿中的锌再次活化、捕收,并返回至锌浮选阶段,但同时要考虑金的浮选行为,减少锌精矿中金的含量。 硫酸铜和丁黄药是闪锌矿的有效活化剂和捕收剂。 考察了硫酸铜和丁黄药用量对硫精矿脱锌效果的影响。

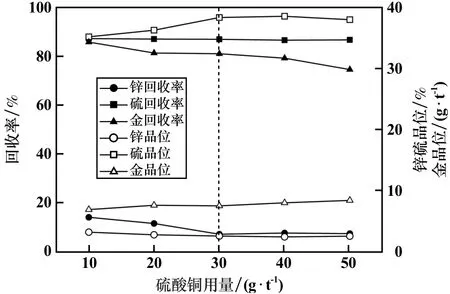

石灰用量300 g/t、丁黄药用量20 g/t、2#油用量5 g/t 条件下,考察了硫酸铜用量对硫精矿脱锌效果的影响,结果如图6 所示。 由图6 可知,硫酸铜用量对硫精矿中硫回收率影响不大,基本维持在86%左右,硫品位随硫酸铜用量增大有所提高,保持在36%以上。同时随着硫酸铜用量增加,硫精矿中锌含量和品位均明显降低,硫酸铜用量10 g/t 时,硫精矿中锌回收率14.35%、品位3.31%;硫酸铜用量30 g/t 时,锌回收率降至7.46%、品位降至2.68%,锌浮选效果达到最佳,同时金品位达7.6 g/t、回收率保持在81%以上。 继续增加硫酸铜用量,锌和硫浮选指标基本不变,而金回收率不断降低。 硫酸铜适宜用量为30 g/t。

图6 硫酸铜用量对硫脱锌浮选效果的影响

石灰用量300 g/t、硫酸铜用量30 g/t、2#油用量5 g/t 条件下,考察了丁黄药用量对硫精矿脱锌效果的影响,结果如图7 所示。 由图7 可知,丁黄药用量0时,硫精矿中锌回收率28.04%、品位3.66%;随着丁黄药用量增加,硫精矿中锌含量明显下降,金品位逐渐上升而金回收率逐渐降低,丁黄药用量20 g/t 时浮选指标达到最佳,此时硫精矿中锌品位2.39%、回收率7.04%,金回收率81.57%、品位8.5 g/t。 继续增大丁黄药用量,硫精矿中锌含量不再降低且金回收率不断降低。 丁黄药适宜用量为20 g/t。

图7 丁黄药用量对硫脱锌浮选效果的影响

2.5 闭路试验

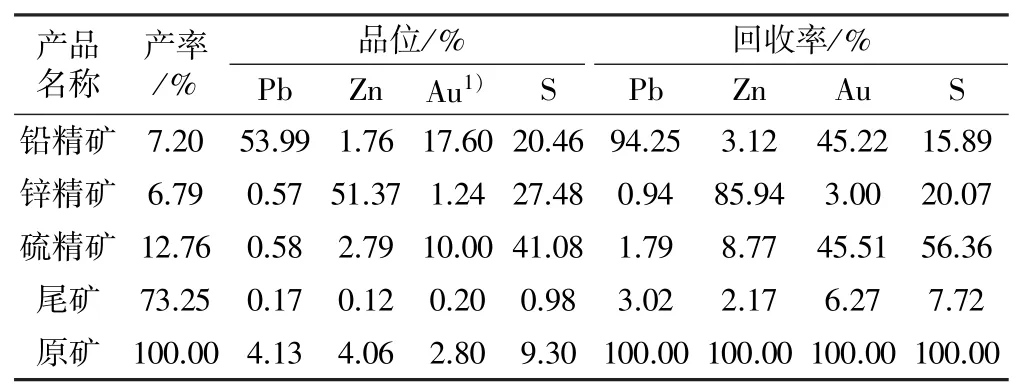

在条件试验确定的工艺流程和药剂制度基础上进行了“铅硫混合浮选-铅硫分离-硫精矿脱锌-锌浮选”全流程闭路试验,结果见表4,试验流程见图8。 采用该工艺流程和药剂制度获得的铅精矿铅品位53.99%、铅回收率94.25%,金品位17.60 g/t、金回收率45.22%;锌精矿锌品位51.37%、锌回收率85.94%;硫精矿硫品位41.08%、硫回收率56.36%,金品位10.00 g/t、金回收率45.51%。

图8 新工艺闭路试验流程

表4 新工艺闭路试验结果

原工艺流程生产指标见表5。 对比原工艺,新工艺铅精矿中金品位从11.20 g/t 提高到17.60 g/t;金回收率提高了12.33 个百分点,锌精矿中金回收率下降了1.55 个百分点,尾矿中金回收率降低了1.12 个百分点。 工艺改造后金浮选指标显著提高。

表5 原工艺闭路试验结果

3 结 论

1) 采用铅硫混合浮选-铅硫分离-硫精矿脱锌-锌浮选工艺回收湖南某铅锌硫化矿中金,与原工艺相比,新工艺铅精矿中金品位从11.20 g/t 提高到了17.60 g/t;金回收率提高了12.33 个百分点,锌精矿中金回收率下降了1.55 个百分点,尾矿中金回收率降低了1.12 个百分点。 同时铅、锌回收率分别提高了3.98 个百分点和0.18 个百分点。

2) 新工艺在铅硫混合浮选阶段取消石灰和硫酸锌等对金有抑制作用的药剂,采用丁铵黑药和乙黄药为组合捕收剂来提高铅精矿和硫精矿等高计价产品中金的回收率。 同时低碱工艺也降低了选矿废水的处理难度与成本。

——以硫酸铜饱和溶液析出晶体的计算为例