汽车气帘防扭转设计优化方法研究

张娜娜 王心国

(上汽通用东岳汽车有限公司,烟台 264006)

主题词:气帘 防扭转 点爆 设计优化方法 内在防扭 外在防扭

C-NCAP China-New Car Assessment Program

C-IASI China-Insurance Automotive Safety Index

OPW One Piece Woven

HDPE High Density Polyethylene

FMVSS Federal Motor Vehicle Safety Standards

1 前言

随着汽车行业新技术的不断发展,行业内外开始越来越多的关注汽车的安全性能。汽车的安全性能包括主动安全和被动安全。其中,被动安全是指汽车发生不可避免的交通事故后,能够对车内乘员或车外行人进行保护,以免发生伤害或使伤害降低至最低程度的性能。被动安全主要集中在车身结构的耐撞性研究、碰撞生物力学研究、乘员约束系统和安全内饰件研究领域。

我国道路交通较为复杂,车型也相对复杂,这就增加了发生车辆侧面交叉碰撞的概率,侧面碰撞在我国碰撞事故中占比大、死亡率高。因为在日常发生车祸的时候,角度都很随机,很少是从一个方向过来的冲撞力,车内人员被撞之后通常会接收到来自几个方向的冲击力,而侧气帘就是主要针对发生侧面碰撞的时候,对于车内人员头部的保护。

据国家市场监督管理总局发布的召回计划显示,2019 年6 月20 日,某公司根据《缺陷汽车产品召回管理条例》和《缺陷汽车产品召回管理条例实施办法》的要求,召回了 2018 年 11 月 21 日至 2019 年 3 月 8 日期间生产的部分进口汽车,共计209 辆。原因就是本次召回范围内部分车辆因装配错误,造成乘员头部安全气帘可能以扭转状态安装在车辆上,导致安全气帘触发时不能完全展开,当车辆发生碰撞事故时会增加乘员受伤的风险,存在安全隐患。公司将免费为召回范围内车辆检查安全气帘的安装状态,必要时重新进行正确安装,以消除安全隐患。

侧气帘通常由气体发生器、发生器支架、气袋、耳片、导向件、拉带及连接件组成。侧气帘前后长度较长,与汽车左右侧车顶纵梁的配合上涉及到多处安装点,加之气袋又是软性材料,因此,在安装过程中,气帘比较容易发生扭转。然而,气帘一旦安装时发生扭转又未被识别的话,就会严重影响发生侧面碰撞时的气帘展开速度、展开方向及气袋到位时间,从而无法有效地保护乘员。因此,探究汽车气帘防扭转的设计优化方法就显得尤为重要。

2 汽车气帘安装工艺概况

在整车制造厂内,因场地及工位布局的限制,气帘较长,安装工艺布局非常紧凑。以某SUV 项目为例,气帘经过预装、紧固2 个步骤后,仅2 个工位就会安装顶衬零件。在此过程中,时间短,无法布置气帘装配工艺检查工位,气帘安装状态无法得到再次确认,并且还不易被察觉。一旦装配错误发生扭转,就会出现质量外溢问题。发生事故时,导致安全气囊不能完全展开,进而增加乘员受伤的风险,存在较大的安全隐患,不仅对客户造成不可挽回的伤害,还对整车厂产生了巨大的召回损失,进而影响品牌信誉和知名度。

据调查,其他整车厂在新车型开发过程中,也曾出现过气帘装配时发生扭转导致系统试验点爆及整车碰撞试验失效的案例。为了确保气帘侧面保护性完整正常地发挥,越来越多的整车厂逐渐意识到气帘防扭转设计的必要性,会在新项目开发过程中,将气帘装配防扭转作为是否满足设计开发要求的必备条件之一,在已经量产的项目上,也需要进行当前设计是否满足防扭转要求的装配评估分析,以根据分析结果得出下一步是否增加防扭转设计的结论。

3 气帘防扭转要求的检查办法

气帘防扭转的基本要求是:安装过程中,气帘如果发生扭转,就无法再进行装配。如此一来,安装工人能立刻发现气帘的实际扭转状态,可以快速准确的重新装配。在评估气帘是否防扭时,某整车厂会按照如下操作方法进行评估:固定一个安装点,在紧固下一个安装点时,将气帘绕轴轴向旋转360°,查看这个固定点是否还能正常紧固。如果能正常紧固,则说明气帘不满足防扭转要求。如果不能正常紧固,则说明气帘满足防扭转要求。

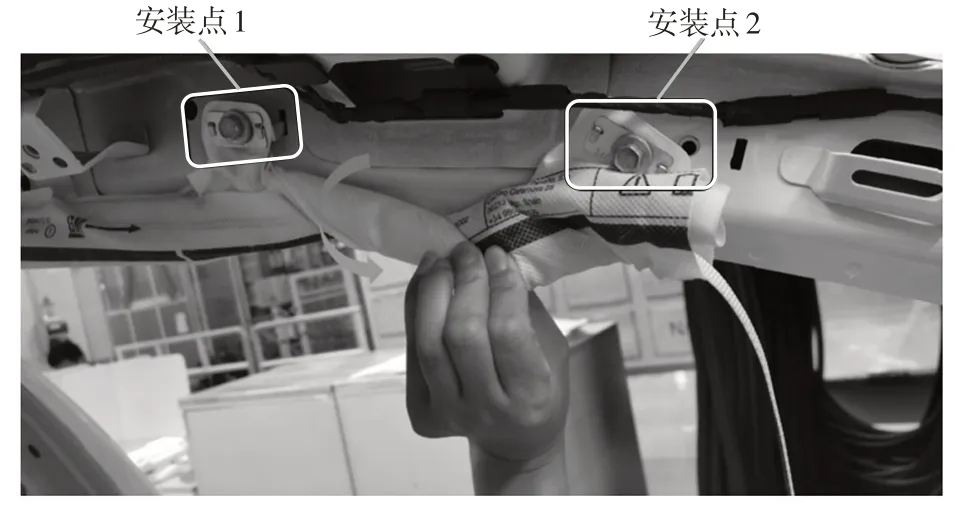

某项目气帘扭转装配分析如下图1 所示,气帘在紧固点1 塑料卡子安装后,将气帘沿着X 轴方向向车外方向旋转360°,再紧固安装点2,接下来评估安装点的螺栓及挂钩2 与钣金孔3 距离及是否可以正常匹配,如不能正常匹配,用力拉再次判断是否能匹配。实车验证分析表明,当用力拉使之接近钣金孔,用力大于47 N 时,安装点2 依然无法与钣金孔3 进行匹配安装,则判定认为安装点1 到2 处这一段是满足防扭转要求的。而用力小于47 N 时,如果能匹配安装,则判定认为安装点1 到2 处这一段依然不满足防扭转要求。

图1 某项目气帘扭转装配

某项目气帘扭转装配分析如图2 所示,气帘在紧固点1 螺栓及挂钩安装后,将气帘沿着轴方向向车内方向旋转360°,再紧固安装点2,这时,安装点的螺栓及挂钩2 依然可以很容易的安装到钣金孔内,则认为安装点1 到2 处这一段气帘是不满足防扭转要求的。

图2 某项目气帘扭转装配

因气帘较长,单个气帘上的安装点多达数十个,紧固点之间的距离长短并不一致,会出现某2个紧固点之间满足防扭转要求,而另2个紧固点之间不满足防扭要求的情况。通常,目前的设计指导中,对于金属件(主要指螺栓)、金属卡子件和塑料卡子件,推荐2个连接点之间的最大距离为200 mm,200 mm 内为绿色可接受状态,无需增加任何措施;最大距离大于200 mm,小于250 mm为黄色有条件接受状态,此时需要通过噪声、振动和制造安装评估验证,如不符合标准,则可能需要额外的塑料卡子紧固件,以应对防扭转的要求;最大距离大于250 mm 为红色不可接受状态,此时需要增加紧固件以缩短无支撑的跨度,或者提供分配负载和支撑气袋的替代方法,以应对防扭转的要求(表1)。

表1 气帘连接件距离

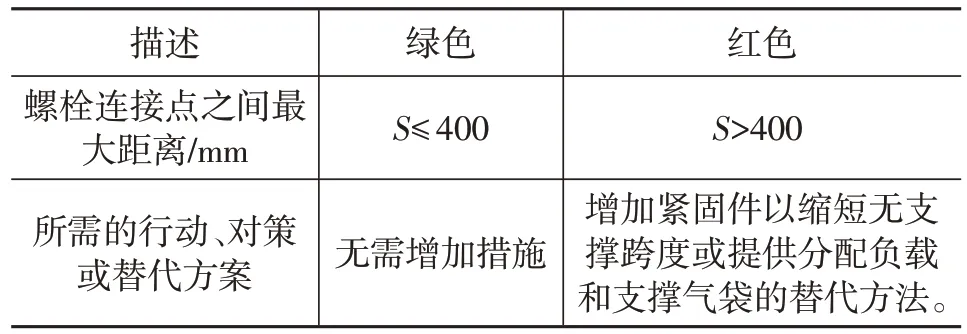

而对于螺栓连接点之间的推荐尺寸,最大距离小于等于400 mm 为绿色可接受状态,无需增加任何措施;最大距离大于400 mm为红色不可接受状态,此时需要增加紧固件,以缩短无支撑跨度,或者提供分配负载和支撑气袋的替代方法,以应对防扭转的要求,如表2所示。但不同气帘材料和连接件的差异,曾出现2 个紧固点距离小于200 mm 时,依然发生扭转的案例。因此,每个项目在设计开发时,白车身准备就绪后,还是需要气帘样件逐个紧固点进行安装评估分析。

表2 气帘连接件距离

4 气帘防扭转设计优化方法研究

不管是曾经出现的气帘装配发生扭转导致整车召回的案例,抑或是新项目开发过程中出现的气帘不能正常展开以致试验失效的案例,都会严重的影响气帘侧面保护性能,这在汽车行业侧面保护性能的新车评价体系中是不被允许接受的。因此,各大整车厂也都提高了对此问题的重视程度,在新车开发过程中,纷纷改进设计方案,增加各种防扭措施,确保气帘装配过程中不会发生扭转。设计方案主要集中在2个方向上:气帘零件的内在防扭及气帘零件的外在防扭。

4.1 气帘零件的内在防扭

气帘零件的内在防扭是指从气帘内在的子零件——气体发生器、发生器支架、气袋、耳片、导向件、拉带及连接件零件出发,在这些零件的设计方案选择上,选择满足防扭要求的设计,此外根据连接点之间的推荐尺寸,配合增加紧固点的个数,缩短相邻2个紧固点之间的距离,以期获得良好的防扭效果。

气帘零件的内在防扭主要集中在气袋材料、气袋涂层和气袋内部防扭条的选择上。而其内在防扭可以转化为气袋的硬度指标,气袋表面越硬,折叠∕卷绕后可扭转性越差,防扭转效果就会越好。反之,防扭转效果就会越差。因此,探究气帘零件的防扭问题,首先要弄清楚气袋的材料及缝制工艺。

从气袋缝制工艺来看,气帘主要分为缝制型及非缝制型2种。缝制型气袋采用基布织造、分片裁切、单侧布片涂胶、放置另侧布片和缝纫加工制作5个步骤制成,即通常所说的裁切缝制气袋,如图3所示。由于涂胶与缝纫分2个步骤进行,涂胶工艺存在不可避免缺陷:涂胶量不均匀、尾端有拉丝、涂胶长度过短无法控制、涂胶有气孔的问题。缝纫时无法做到与涂胶轨迹100%重合、缝纫针距∕回针∕跳针不符合要求各种问题,从而导致裁切缝制气袋的气密性较差。

图3 裁切缝制气袋

非缝制型气袋也称为一片织造式气袋(One Piece Woven,OPW),如图4所示,即在织造过程中2层面料同时加工,充气区域在织造过程中形成。OPW气袋在织造的时候,把需要充气的区域直接织成了两层,把不需要充气的区域织成了一层,形成大卷的气袋基布。织造结束后在气袋外层(正面和背面)分别进行涂胶,最后按照气袋外轮廓及苞型在裁剪机器上进行裁剪。

图4 OPW气袋截面示意

4.1.1 气袋材料防扭

气袋材料主要有聚酰胺纤维(PA66尼龙)及聚酯纤维(PET 涤纶)2大类。PA66的原料为丁二烯、环己烷,PET的原料为对二甲苯、精对苯二甲酸、乙二醇,如表3 所示。2 者的原料均为原油、天然气经过裂解转化形成的衍生物。以原料形成中间体,再形成聚合物。聚合物经过熔融、喷丝及拉伸处理后形成纱线,大批量成卷的纱线经过纺织设备织造成成卷OPW布片。

表3 尼龙和涤纶转化过程

气袋加工成成品必须有良好的折叠工艺性,这要求气袋基布不能太厚(使用较多为0.35 mm±0.05 mm),也不能太硬。因此,无论是 PA66,还是PET,在气袋材料的选择上,应该选择硬度偏高一点的材料,硬度高,气袋折叠后较厚,操作工人安装时就不易扭转,即从气袋内在材料选择上实现防扭,从而避免气帘装配发生扭转错误。

4.1.2 气袋涂层防扭

气袋基布由4个步骤制作而成:原丝、纱线、布片、涂层,原丝进行拉丝拉成纱线,纱线经过织造形成布片,布片再进行涂胶、烘烤等工艺制成大卷气袋基布。基布型号通常以470 Dtex 46×46 25 g∕m来进行释义,其中Dtex(分特),指10 000 m 纱线的克重,470 Dtex 中的470 数字越大,纱线越粗,基布越厚,强度越强;46×46 是指经线 46 yarn∕inch& 纬线 46 yarn∕inch,即每平方英寸内有经线46 根,纬线46 根,数字越大,纱线越细,气密性越好;25 g∕m是指每平方米的涂层质量为25 g,数字越大,质量越大,基布越厚,气密性越好。

在原丝、纱线、布片、涂层4个制作过程中,涂层涂敷的好坏也至关重要。因为PA66 和PET 材料本身,在匹配烟火式发生器时,其强度和耐热性能不足以支撑烟火式发生器一瞬间爆发的威力,因此添加一层涂层是必不可少的,通常使用涂胶机器人或大型涂敷设备进行涂敷,如图5所示的裁切缝制气袋的涂胶机器人。涂层不仅可以提高气袋的气密性,还可以提高气袋的耐热性,同时还可以降低布片裁断时的边缘起毛概率。

图5 裁切缝制气袋的涂胶机器人

目前,气袋涂层的材料主要是硅,配合添加不同的配方,以形成不同的涂层。配方不同,涂层硬度也会有所差异,涂层越厚,基布越厚,制成气帘总成后,也会相对更不易扭转,图6 为OPW 气袋基布,使用大面积涂敷设备在OPW 基布表面进行涂敷,然后裁切成单个气袋。因此,为了满足C-NCAP及FMVSS等多国法规的要求,涂胶的研发以及和布片的配比需要基于最终性能综合考虑。而在应对扭转问题上,需要综合考虑气袋材料及涂层的选择方案,一味地增加涂层会使单个零件质量上升,成本上升,因此需要寻求一个平衡点。

图6 单个OPW气袋涂层

4.1.3 气袋内置防扭条防扭

气袋内置防扭条是一根长度可选择的塑料条,是近年来多数整车厂应对气帘防扭策略的主要途径之一。某气帘厂家使用的防扭条同车上密封条性质类似,主要采用挤出工艺,规格是3 mm×10 mm,安装在气袋腔体上方,主要适用于一片式织造气袋技术的气帘。其防扭原理是扭转360°之后气帘无法正常装配,即在安装时,一旦发生扭转,气帘就无法再进行装配,工人就会即刻发现,从而能保证每一辆车的气帘都是装配正确的。整体上,防扭效果比较好,成本相对较高,是目前中高端车型经常采用的防扭方案之一。

因防扭条有一定的宽度,则需要考虑在气袋腔体上方预留出约10~15 mm 宽度的横向空间,安装方式通常都是直接塞入提前织好的OPW 空腔内,再缝线锁口,如图7所示。所以,对于新项目的开发研制,整个气帘侧面保护方案大多会重新设计,选用防扭条方案,会跟随其它变更一同进行模块、子系统点爆及整车的碰撞点爆试验进行验证,相比更便捷容易,成本上也更具有优势。而对于量产项目的更改,采用防扭条方案,则需要评估是否移动气室,进而评估气袋腔体是否还在头部保护区域内,以便确认试验大纲的验证条目,确保增加防扭条不会影响侧面保护性能。

图7 防扭条安装

4.2 气帘零件的外在防扭

目前,各大整车厂除了在气帘零件内在上探究防扭设计方案之外,抛开零件内在的物理特征,也会从外在因素上开拓思路,研究一些外在因素的防扭设计方案。不同于多数整车厂仅要求的视觉防扭,通用汽车在项目开发中,对于气帘防扭的要求非常严格,要求气帘除了有视觉防扭之外,还必须要有物理防扭。物理防扭也就意味着添加设备、防扭零件所带来的成本增加。

4.2.1 条形码标签

鉴于第3章提到的设计指导:对于金属件(主要指螺栓)、金属卡子件和塑料卡子件,推荐2 个连接点之间的最大距离为200 mm,200 mm 内为绿色可接受状态。而在大于200 mm 时就要考虑增加防扭措施。目前,多数整车厂采用在气袋外面增加条形码标签的措施。

在气袋外面增加条形码标签,主要方法是根据2个连接件之间的距离及360°扭转后气帘是否还可以正常装配的因素,来判断一个气帘从前到后需要增加几张条形码标签。通常来讲,一般需要2~5 张,采用一维码或者二维码的形式。在具体项目工艺安排时,会根据工厂生产线的布局情况,判断左右2 个气帘的条形码标签顺序。如图8 所示某项目条形码标签示意为例,对于产线两侧场地比较宽裕的情况,可以选择对称设置的方案,产线两侧各设1把扫描枪及1 台扫描设备,左右两侧一维码可以设计成对称一致的,即左侧 1∕2∕3∕4∕5 码,右侧 1∕2∕3∕4∕5 码,左右两侧同一位置的码扫出的标签内容是一样的,以均衡节拍。而对于产线两侧场地比较紧凑的情况,只能选择单侧设置的方案,即仅设置1 把扫描枪及1 台扫描设备,左右两侧的一维码就必须设置成一位一码,即整车10 个条形码标签的位置分别是1∕2∕3∕4∕5∕6∕7∕8∕9∕10码。

图8 某项目条形码标签

上述2种布置方式,通过扫描存储数据,做到每个位置不漏扫不多扫,以确保产线继续向后续工位正常流转。同时,只有气帘标签裸露在外面,才能通过扫描这个环节。也就从侧面保证了气帘的安装是正确的,未发生扭转的。因此,这类防扭转标签是应对防扭问题非常有效的视觉防扭措施之一。

4.2.2 防扭条

气帘外在防扭设计,可以从零件的物理防扭着手。某项目使用的防扭条是装在气帘外面的一个条状织物(图9),通常采用高密度聚乙烯(High Density Polyethylene,HDPE),HDPE 材质偏硬,通过螺栓与气帘上的耳片进行连接,扭转360°之后气帘无法正常装配,从而保证工人能即刻发现安装错误,以确保气帘安装的正确性。

图9 某项目防扭条

另一项目使用的防扭条原理同上述基本一致,但在材料及方案选择上有所不同,图10是某项目的改进方案,一根长的PA66条,通过螺栓与气帘上的耳片进行连接,最后紧固到车身纵梁上。该方案成本高,防扭转效果非常好,但会存在气帘点爆威力大、出现塑料条断裂飞出的风险,需要在模块试验、系统试验中逐级验证,确认无断裂飞溅物之后才能用以整车碰撞验证分析。

图10 某项目防扭条示意

还有另外一种防扭条原理同气帘上的导向件,图11是某项目的设计方案,需要根据防扭条和气帘耳片及螺栓紧固件的匹配状态,分项目进行单独设计,通常需要新开模具,具有唯一性。这个设计方案不仅可以协助气帘点爆展开的导向方向,还可以实现防扭转功能。整体上讲,该方案成本高,通用性差,不能作为平台件用于各个项目。同时也需要做模块试验、系统试验,以逐级验证导向性能及到位时间是否满足整车安全要求。

图11 某项目防扭条示意

4.2.3 人工二次检查

项目开发过程中,常用的防扭措施是视觉防扭和物理防扭。项目量产试装时,气帘安装一般分为2个步骤:预挂发生器支架、紧固前端∕后端安装点。在此安装过程中,也会有对气帘防扭的检查。

首先,安装预挂卡子时以车顶纵梁气帘指示线为参考,如图12所示,目视指示线外观连贯,防止气帘总成扭转,影响安全性能。在紧固完前后端所有安装点之后,通常还会增加一道人工二次目视检查环节,要求目视检查所有紧固螺栓无漏紧并紧固到位,指示线连贯,气帘总成无扭转,防止螺栓松动后异响,造成气帘功能异常,影响行车安全。

图12 某项目防扭条示意

气帘指示线和紧固完之后的检查都是通过人工目视完成的,但人工目视有非常大的局限性,并且还有错误的可能。因此,气帘指示线和紧固完之后的目视检查,都是应对防扭的辅助手段,不能作为主要手段。

4.3 某项目防扭转优化研究

C-NCAP 得分是目前衡量新车评价体系的重要指标,根据C-NCAP 2021 版要求,对于配置侧面安全气帘的车辆,若满足FMVSS 226 或气帘内部压力保持性能要求,则可以获得2 分的加分。这对于安全等级为5 星(5 星+)级的车辆来说,是必须要满足的。

气帘内部压力保持性能是在结束侧面(柱)碰撞试验后的车辆,点爆非撞击侧气帘,在6 s 时间内,若气帘前后腔内头部保护区域位置处的压力均大于工作压力的50%,则认为满足相应的技术要求。

某项目在中期改型时,为了满足6 s 保压要求,更改气袋花型及涂层后,气袋整体变软,绕轴轴向扭转360°后依然可以正常安装,在气袋材料、涂层不变的前提下,只能从外置防扭条、条形码标签、内置防扭条方向上来研究防扭转设计优化方案。成本方面,外置防扭条选用PA66,体积大,费用最高,条形码标签因气袋材料的特殊性,必须选择粘度高、不易松脱的背胶材质,成本也相对高一些,内置防扭条方案成本最低。风险方面,外置防扭条方案在点爆时可能存在硬质飞溅物飞出,条形码标签可能会存在脱落的风险,内置防扭条需要增加腔体空间,腔体下移,会导致头部保护区域发生变化。经过多次实车装配和多轮试验验证,防扭转及性能总结来看,外置防扭条因点爆有飞溅物飞出,会对人造成伤害,不满足侧面保护性能,因此不能用于该项目上。条形码标签和内置防扭条方案既满足防扭转要求,又满足点爆性能,但成本上,内置防扭条方案相比更有优势,被选为该项目解决扭转问题的最终方案。

每个项目的气帘原设计方案不同,与周边零件匹配有所差异,再加上成本、风险、时间因素的影响,需要每个项目具体分析验证,以选出最佳方案(表4)。

表4 某项目防扭转方案对比

5 结论

本文通过调查市场上出现的气帘装配时发生扭转导致车辆召回的实际案例,引出探究汽车气帘防扭转设计这一课题存在很大价值。以某整车厂项目开发实践为契机,开展了防扭转设计优化方法研究,结论如下。

通过气帘零件的内在防扭及气帘外在防扭这2个角度,调整气袋内在的材料、匹配合适的涂层、增加气袋内部防扭条,增加条形码标签、外置防扭条、人工二次检查这6个方法,可以从成本、风险、防扭转及点爆性能角度上进行对比分析验证,以期找到更稳健的设计方案。

随着技术的发展进步,期待更多的整车厂和供应商从材料、成本、有效性角度出发,开发出更为优秀的防扭设计方案或防扭专利,建立更完善的分析评价机制,以更具创新的汽车产品和服务,提高C-NCAP 及C-IASI侧面碰撞得分,提升侧面保护性能。

感谢所有为本文发表提供数据的同仁及供应商们。