航空发动机叶片/机匣碰摩超瞬态行为建模方法

董 宇,刘梅军,杨冠军

(西安交通大学材料科学与工程学院 金属材料强度国家重点实验室,陕西 西安 710049)

1 前 言

大推力、高推重比、高工作效率成为航空发动机设计制造的总体目标,使得航空发动机压气机的机匣、叶片等重要结构件均大量采用钛合金代替不锈钢或高温合金,以减轻结构重量[1-4],国外先进航空发动机的钛用量已占到发动机总质量的25%~40%[5]。同时,实际工程中通过缩小叶尖间隙的方法增加航空发动机气密性,以提高工作效率,但过小的叶尖间隙会使得叶片与机匣的碰摩几率增加[6-8]。当叶片与机匣材料因热膨胀、叶片伸长、零部件振动等效应而发生非正常碰摩时,在接触区域会产生大量摩擦热,随着碰摩持续进行,将会导致机匣在碰摩位置处迅速升温,使钛合金升温,并可能燃烧,发生“钛火”故障,造成飞行安全隐患[9-11]。

由叶片-机匣碰摩热效应而引发的“钛火”故障不断影响着钛合金在航空发动机中的进一步广泛应用。与轻质高强的钛合金相比,航空发动机压气机零部件若继续采用不锈钢或高温合金,将显著增加发动机整体结构质量,无法实现提高航空发动剂推重比的目的。若增大发动机转子叶片与机匣间的间隙,又将降低发动机效率,导致其油耗显著升高[12]。因此,开展叶片-机匣碰摩热效应问题的研究至关重要。

近年来,众多学者对叶片-机匣碰摩过程进行了模拟仿真与实验相结合的研究。将叶片简化为梁,将机匣简化为薄壁圆壳,并基于接触动力学理论,利用有限元方法模拟叶片-机匣的碰摩过程[6, 13-16]。搭建碰摩实验台,对低速、高速叶片-机匣碰摩过程进行实验模拟,分析碰摩过程中的动力学特性[17-19]。

目前,这些研究针对碰摩故障机理及转子系统非线性动力学响应特性进行了较为深入的研究,但未能进一步明确碰摩局部细节与摩擦热效应。为了分析航空发动机叶片-机匣碰摩摩擦过程中超瞬态摩擦热效应,本文首先基于有限元方法建立叶片-机匣碰摩的简化模型,并对碰摩模拟过程中空间尺寸与时间步长对结果的影响进行探究分析。同时对空间尺寸与时间步长收敛性给予着重关注,确保模拟结果准确性。

2 叶片-机匣碰摩摩擦模型

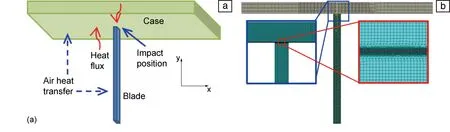

在航空发动机中,偏摩为碰摩的主要表现形式,即叶片和机匣只在碰摩点发生摩擦。航空发动机叶片转速普遍在10 000 r·min-1以上,若将几秒的量级内发动机转动成百上千转的行为定义为短期行为或瞬态行为,那么这里所描述单次摩擦过程中不同时刻的摩擦热行为就是一种超瞬态行为。提取叶尖与机匣碰摩点作为研究对象,简化物理模型如图1a所示。在计算叶片与机匣碰摩产热的温度场时,为了使问题易于处理但又不失意义,做出以下假设:

(1)叶片和机匣外表面与空气直接接触,对摩过程中叶片两侧受到对流换热的冷却作用,机匣对摩面同样受到冷却作用,忽略热辐射导致的热损失,对流换热系数与温度及结构空间位置无关。

(2)叶片与机匣之间的热分部权重系数为0.5。

(3)不考虑碰摩过程中的材料损失。

(4)计算过程中叶片与机匣材料假设为各向同性。

(5)碰摩过程中机匣不动,即机匣所有节点在水平与竖直方向上均约束为0。叶片与机匣对摩的端部节点采用耦合作用约束竖直方向。

(6)叶片与机匣对摩时,以叶片转动偏离轴心0.2 mm计算,叶片与机匣对摩过程中二者产生的压应力均匀分布于叶片端部。

建立有限元模型如图1b所示,其中叶片尺寸为20 mm×2 mm,叶片2 mm的端部与机匣对摩。机匣尺寸为25 mm×3 mm,机匣厚度是3 mm。叶片-机匣摩擦速度设定为500 m·s-1,摩擦距离为20 mm。模拟过程中钛合金物性参数随温度的变化如表1所示。

表1 Ti合金物性参数

图1 叶尖与机匣碰摩模型:(a)物理模型,(b)仿真模型Fig.1 Blade/case rubbing model: (a) physical model, (b) simulation model

3 仿真结果分析

3.1 单次摩擦过程中叶尖温度场局部分布的网格空间尺寸效应

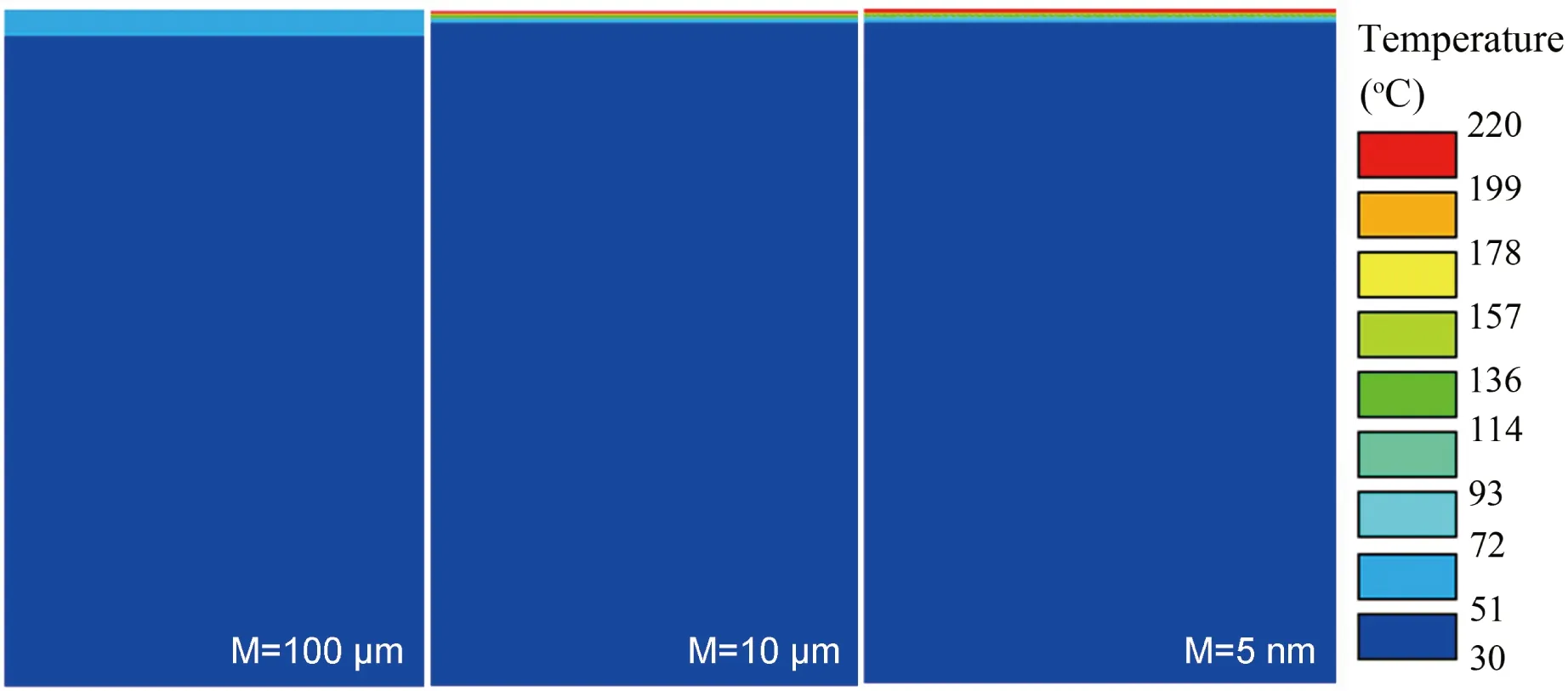

(1)网格尺寸对升温区域计算结果的影响:模型网格尺寸的选择是影响模拟结果准确性的首要因素,为了保证模拟结果的准确,温度在空间中传递尺寸以分子数量级进行划分。叶片/机匣碰摩为超瞬态行为,机匣或叶尖表面温度升高区域的深度极浅,为了更加准确地表征叶尖极浅表面的温度变化,为超瞬态行为的建模提供基础,网格尺寸分别选择5 nm(约1个分子尺寸的数量级)、50 nm、500 nm、1 μm、5 μm、10 μm、20 μm、50 μm、100 μm。

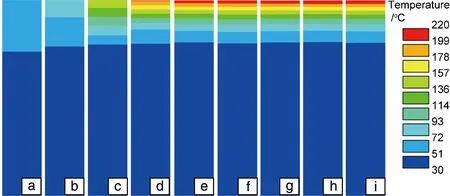

图2为经历单次摩擦后不同网格尺寸下的叶尖温度场模拟结果,图中截取的区域为叶尖高度为900 μm的区域。从图中可以看到,叶片升温区域集中在碰摩表面。为了明确叶片碰摩表面温度场分布情况,缩小视场范围,提取叶尖高度90 μm区域的温度分布如图3所示,可知当网格尺寸≤10 μm时,模拟结果能够清晰地显示叶尖表面区域温度随深度的分布,而当网格尺寸≥20 μm时,模拟结果中叶尖表面的温度梯度分布并不显著,同时由于网格尺寸过大,导致温度显示均化,且使温度分布深度加大。

图2 首次碰摩后,不同网格尺寸下叶尖温度场模拟结果(视场区域高900 μm)Fig.2 Simulation results of tip temperature field under different grid sizes after the first friction (the height of the display area is 900 μm)

图3 首次碰摩后,不同网格尺寸下叶尖温度场模拟结果(视场区域高90 μm):(a) 100 μm,(b) 50 μm,(c) 20 μm,(d) 10 μm,(e) 5 μm,(f) 1 μm,(g) 500 nm,(h) 50 nm,(i) 5 nmFig.3 Simulation results of tip temperature field under different grid sizes after the first friction (the height of the display area is 90 μm): (a) 100 μm,(b) 50 μm,(c) 20 μm,(d) 10 μm,(e) 5 μm,(f) 1 μm,(g) 500 nm,(h) 50 nm,(i) 5 nm

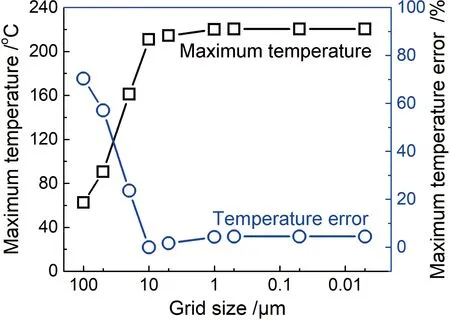

(2)网格尺寸对叶尖最高温度计算结果的影响:为了定量评估网格尺寸对单次摩擦后叶尖最高温度的影响规律,将不同网格尺寸的模拟结果中的叶尖最高温度提取出来做曲线图,如图4,其中黑色曲线为最高温度,蓝色曲线为误差。可以看出,当网格尺寸从5 nm增大至10 μm时,叶尖最高温度由220.4变为210.9 ℃,模拟最高温度相差不超过10 ℃,网格尺寸继续增加至100 μm时,叶尖最高温度变为62.5 ℃,与网格尺寸为5 nm条件下相比发生了显著变化。

为了进一步研究网格尺寸对叶尖最高温度模拟结果的影响,对不同网格尺寸下得到的最高温度的误差进行了研究,以网格尺寸减小一个数量级,模拟得到的最高温度差别小于0.1%时的最高温度模拟值为基准温度,结果如图4中蓝色曲线所示。从图中可以看到,当网格尺寸≥20 μm时,模型计算得到的最高温度误差达到了25%以上;当网格尺寸≤10 μm时,模型计算得到的最高温度误差在5%以内,具有较高的准确度;当网格尺寸≤0.5 μm时,模型计算结果误差在0.1%以内,但此时计算效率较低。因此,在模拟过程中,考虑到计算效率的问题,可以根据工程设计所容许的误差范围选择网格尺寸大小。

图4 网格尺寸对一次摩擦后叶尖最高温度影响及对叶尖最高温度影响的误差分析Fig.4 Error analysis of the influence of grid sizes on the maximum tip temperature after one friction and on the maximum tip temperature

3.2 叶尖单次摩擦热场时间尺度的超瞬态行为分析

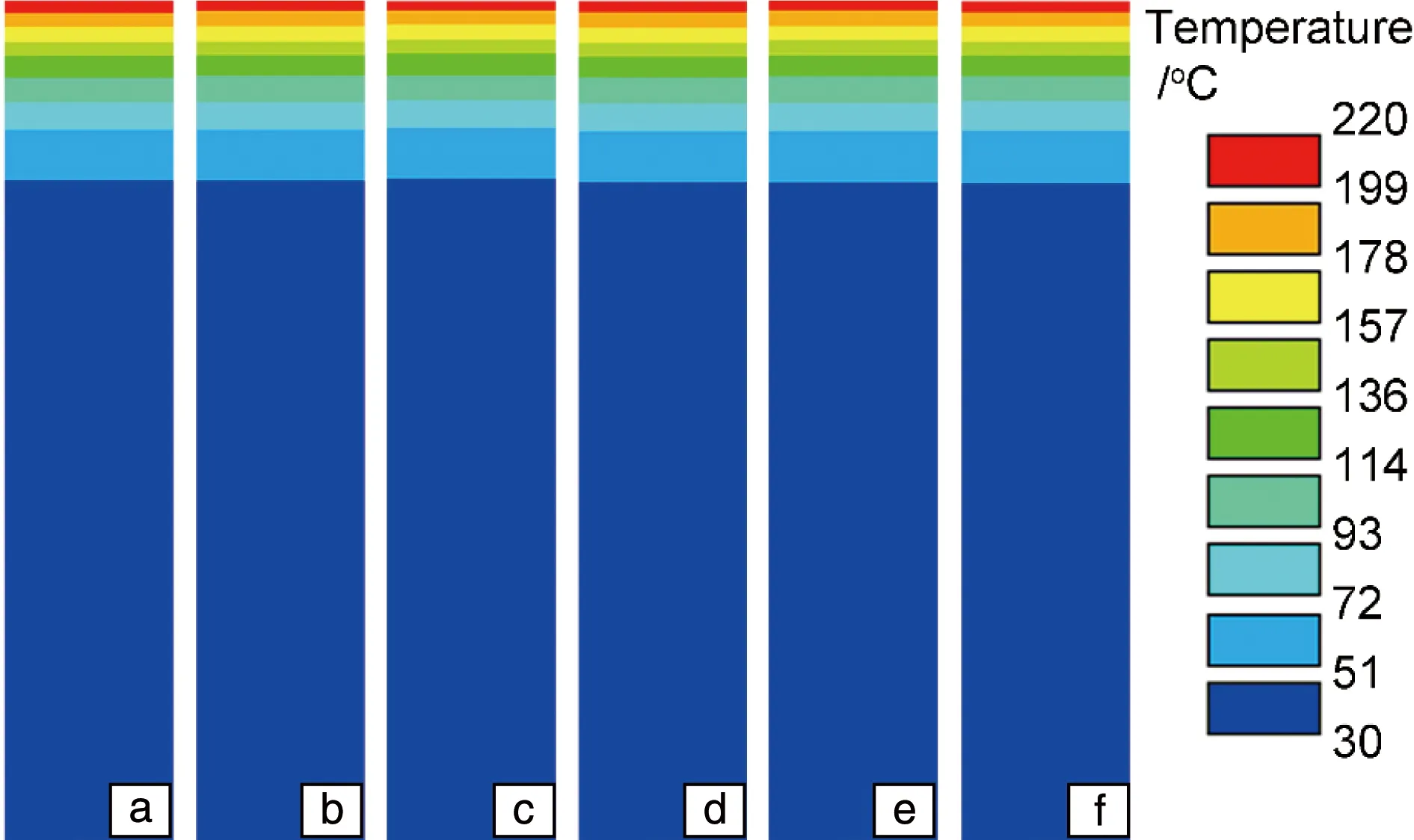

为了揭示单次摩擦过程中的超瞬态行为,将单次摩擦过程分为不同的时间步长进行计算分析,研究使用不同时间步长对模拟结果的影响。同时,由于大尺寸网格将导致计算得到的叶尖温度低于小尺寸网格,精确度较差,后续计算过程中应选用较小尺寸网格。图5为单次摩擦过程中不同时间步长下叶尖温度场的计算结果。以网格尺寸为5 μm为例,不同时间步长下叶尖温度分布计算结果基本相同,定量数据提取结果表明,升温区域均在距离叶尖表面22 μm范围内。

图5 单次摩擦中时间步长对温度场分布计算结果的影响,(a~f)分别为时间步长为: 0.08,0.2,0.8,4和8 μs时叶尖温度分布计算结果,显示区域高90 μmFig.5 Effect of time step on temperature field distribution in single friction, (a~f) is the temperature distribution of leaf tip with time steps of 0.08, 0.2, 0.8, 4 and 8 μs, respectively; the height of the display area is 90 μm

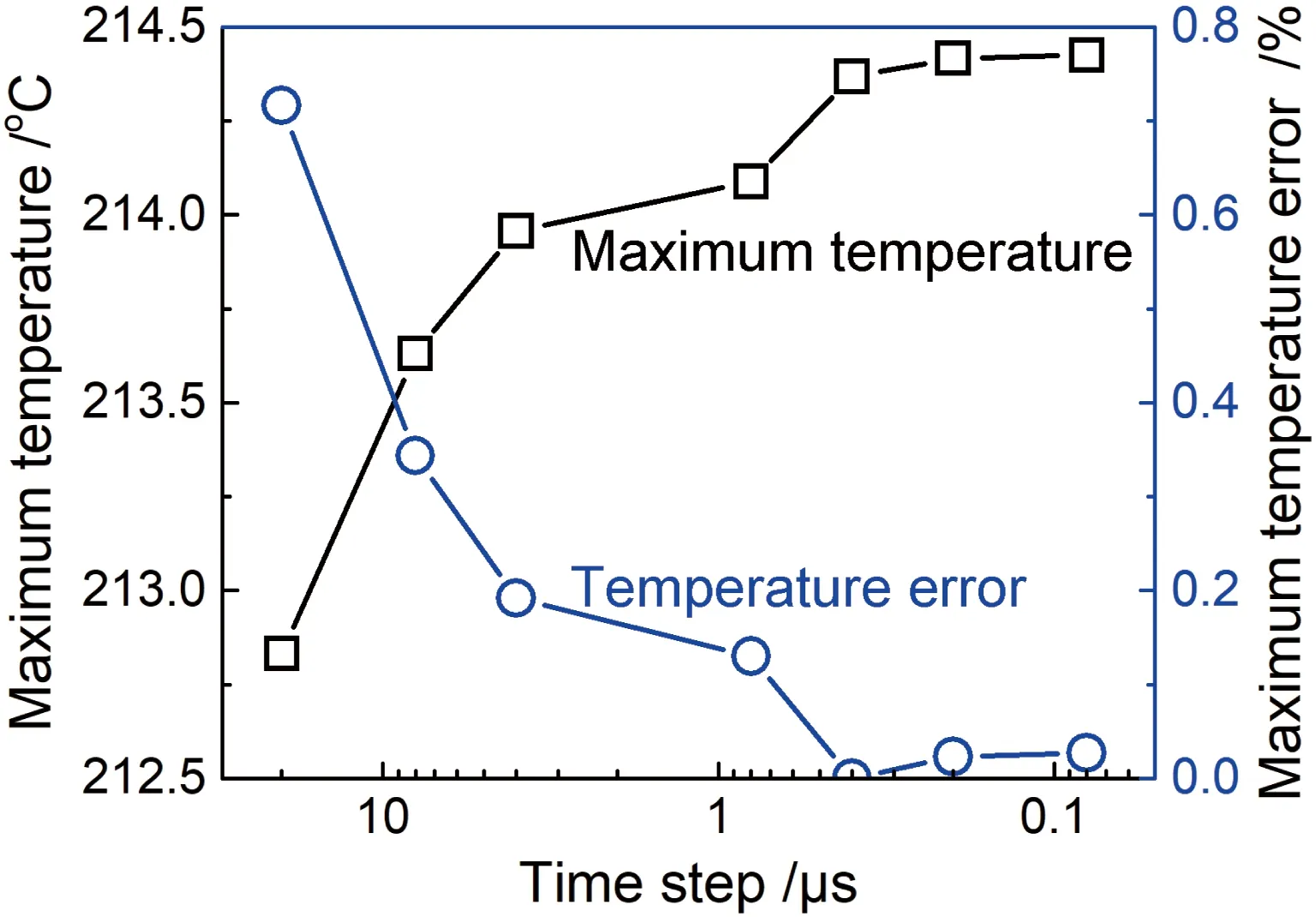

为进一步研究时间步长(0.08,0.2,0.4,0.8,4,8和20 μs)对叶尖最高温度计算结果的影响规律,提取出不同时间步长下计算得到的叶尖最高温度如图6所示。随着时间步长减小,叶尖最高温度计算结果升高。以时间步长减小1/2,最高温度差别小于0.1%的时间步长计算得到的最高温度为基准温度,结果如图6中蓝色曲线所示。由图6可知,时间步长变化对计算结果误差的影响远小于网格尺寸变化对计算结果误差的影响,而且即使选择叶尖与机匣碰摩时间的一半作为时间步长,其对最高温度的影响也不超过1%,这表明叶尖与机匣碰摩一次的时间极短,属于超瞬态行为,而利用模拟的方法可以很好地反映这种极短的超瞬态行为。

图6 时间步长对一次摩擦后叶尖最高温度的影响及对叶尖最高温度影响的误差分析Fig.6 Error analysis of the influence of time step on the maximum tip temperature after one friction and on the maximum tip temperature

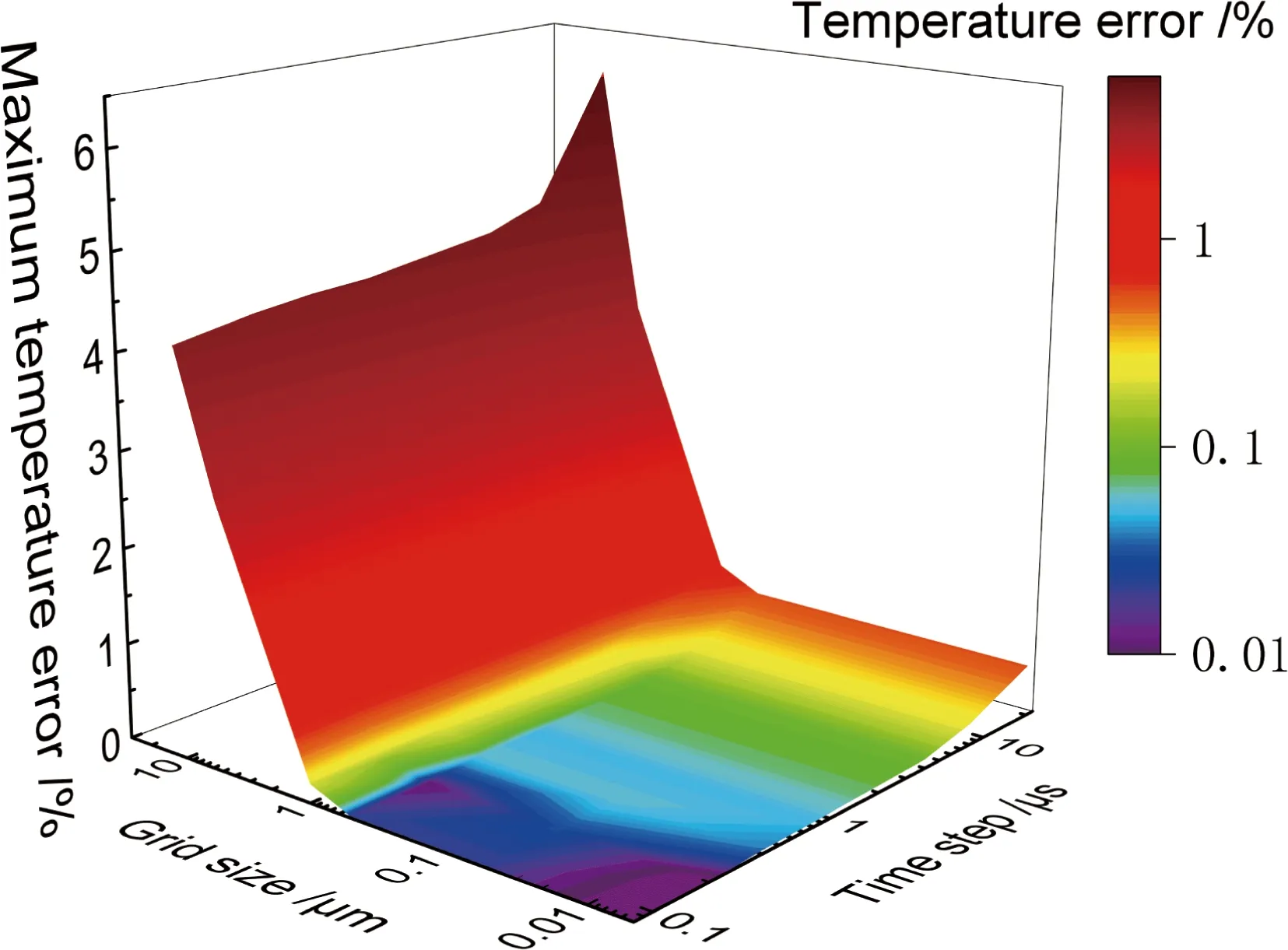

3.3 网格尺寸与时间步长匹配对超瞬态行为的影响

模型构建过程中,网格尺寸大、时间步长取值大,使得模拟结果存在较大误差而不能真实反应碰摩过程微区超瞬态行为。为此,通过网格尺寸与时间步长划分匹配,如图7所示。模型网格尺寸与时间步长的匹配,是影响超瞬态传热行为计算准确性的核心因素,单次摩擦过程中的传热仅发生于单次摩擦过程中的极短时间内,因此,时间步长需要足够小以真实反应单次摩擦过程中的超瞬态行为。同时,碰摩产生的摩擦热以分子量级在空间上传递,网格尺寸越小,对真实碰摩结果的反应越准确。在实际应用过程中,可在工程设计所容许的误差范围内选择网格尺寸与时间步长,从而快速准确地实现对叶尖与机匣碰摩过程的计算。

图7 网格尺寸与时间步长匹配对最高温度误差的影响Fig.7 Influence of grid size and time step matching on maximum temperature error

4 结 论

本文对航空发动机叶尖与机匣碰摩过程的模拟研究中模拟结果对网格尺寸与时间步长的依赖关系进行研究,发现叶尖与机匣的单次碰摩热效应具有微区超瞬态现象,具体结论如下:

(1)控制网格尺寸≤10 μm时,模拟计算得到的最高温度误差在5%以内,模型计算结果具有较高的准确度。网格尺寸过大影响计算准确度,过小影响计算效率,而当网格尺寸≤0.5 μm时,模型计算结果误差在0.1%以内,但是此时计算效率较低。因此,在模拟过程中,考虑计算效率的问题,可以根据工程设计所容许的误差范围选择网格尺寸大小。

(2)时间步长对计算结果精度的影响显著小于网格尺寸的影响,即使选择叶尖与机匣碰摩时间的一半作为时间步长,其对最高温度计算结果的影响也不超过1%,表明叶尖与机匣碰摩一次的时间极短,属于超瞬态行为。

(3)理论上,空间网格尺寸划分要足够小、时间步长划分要足够短。而在实际模拟过程中,对于单次摩擦后的叶尖温度场而言,在网格尺寸不超过10 μm、时间步长减小到碰摩时间的50%时,即可得到精确的温度分布且计算效率较高。