TiAl合金表面SiO2防护涂层研究进展

严豪杰,伍廉奎,曹发和

(中山大学材料学院,广东 深圳 518107)

1 前 言

20世纪中叶以来,航空工业迅猛发展,对飞机性能和发动机推重比的要求不断提高,涡轮叶片等关键部位的服役温度条件愈加苛刻,新型轻质高温结构材料的研发因此成为目前各国的研究重点[1, 2]。TiAl基金属间化合物(简称TiAl合金),具有密度低、比强度和比刚度高、高温抗蠕变性能好等优点,被认为是替代传统镍基高温合金的理想结构材料之一[3-6],但TiAl合金在750 ℃以上的抗氧化性能不足,限制了其应用[7]。

TiAl合金的高温氧化过程分为多个阶段。第一阶段,由于Al2O3和TiO2的形成自由能和平衡氧分压十分接近,Al2O3和TiO2几乎同时生成[8]。第二阶段,由于TiO2具有更低的生长活化能,使得TiO2的生长速率远高于Al2O3,形成以外层为TiO2,内层为TiO2+Al2O3的混合层[9],该混合层多孔且与基体结合力差,容易开裂和剥落[10]。此外,由于“氮效应”的影响,氧化膜内侧会产生TiN和Ti2Al[11-13],阻止了连续Al2O3氧化膜的生成,氧化膜下方是由Z相(Ti5Al3O2)和α-Ti3Al间隙固溶体组成的贫铝层[14, 15]。第三阶段,外层TiO2逐渐增厚,内层则由于Al2O3不断的溶解和脱溶析出,形成层片状膜结构,析出的Al2O3以不连续的岛状或颗粒形式存在,无法起到扩散阻挡层的作用[16],而氧在基体中的溶解则增加了基体的硬度,从而增强了其脆性。

为提高TiAl合金的抗高温氧化性能,人们提出了整体合金化和表面改性2种方法。整体合金化是指添加第三或多种元素对TiAl合金化学成分、组织结构等性质进行调控,以获得预期性能的方法。研究发现,添加Nb[17-19],Cr[20],Si[21, 22],Y[23],Mo[24]和W[25]等元素均有助于改善TiAl合金的抗高温氧化性能。基于整体合金化,美国GE公司研发了Ti-48Al-2Nb-2Cr合金,并成功应用在CF6-80C发动机低压涡轮叶片上[26]。尽管如此,经过合金化处理的TiAl合金在实际服役之前仍需进行表面改性,从而进一步提高其抗高温氧化性能。表面改性技术主要包括表面合金化和施加防护涂层2种方法。表面合金化的方法有热扩散[27-29]和离子注入[30-32]等。热扩散具有操作简单、改性层与基体结合良好等优点,但对合金抗高温氧化性能的提升比较有限。离子注入法注入量可控、重复性较好,但其对合金成分改变的深度仅在表面几百纳米的尺度范围内,而且设备成本昂贵,生产效率低。施加防护涂层可在不改变合金本体力学性能的前提下提高其抗高温氧化性能,因此受到了广泛关注。目前常见的防护涂层有金属涂层[33-36]、陶瓷涂层[37-39]、玻璃涂层[40]以及几种涂层结合形成的复合涂层[41]。高温防护涂层的核心在于形成致密连续的氧化膜,作为屏蔽层阻挡氧气向基体的渗透,从而提高其抗高温氧化性能。通过形成以α-Al2O3、Cr2O3或SiO2为主的致密氧化膜,可有效降低氧在氧化膜中的扩散系数,增强涂层的防护性能[5]。

SiO2结构致密,化学稳定性和热稳定性好[42],是各类陶瓷、玻璃、陶瓷玻璃的主要成分。近年来,SiO2防护涂层在TiAl合金抗高温氧化领域受到了研究人员的关注。SiO2涂层的制备方法对其结构和性能有明显影响。本文将对近年来TiAl合金表面SiO2防护涂层的制备方法、高温氧化行为以及抗高温氧化机理进行综述,并展望未来SiO2防护涂层的发展趋势。

2 TiAl合金表面SiO2防护涂层

涂层的制备方法是影响其性能的关键因素,TiAl合金表面SiO2防护涂层的主要制备方法有磁控溅射法和溶胶凝胶法。表1总结了近年来TiAl合金表面SiO2防护涂层的制备方法和氧化行为。

表1 TiAl合金表面SiO2防护涂层的制备方法和高温氧化行为

续表

2.1 磁控溅射SiO2涂层

磁控溅射是一种物理气相沉积技术,通过在二极管溅射靶上施加磁场,可以将多种类型的材料(包括金属和陶瓷)沉积到多类型的衬底材料上,具有设备简单、可控性强、对基材损伤小、镀层附着力强等优点,被广泛应用于涂层制备工艺中[53]。

2000年,Iwamoto等[43]通过磁控溅射技术在TiAl合金表面制备了SiO2涂层,并研究了涂层保护下TiAl合金的抗高温循环氧化性能。研究结果表明,磁控溅射SiO2涂层可作为扩散阻挡层有效提高TiAl合金在850 ℃下的抗循环氧化能力。该非晶SiO2涂层经循环氧化后表面未生成其他氧化物。然而,磁控溅射制备的该SiO2涂层厚度仅有2 μm,且氧化后表面存在明显孔洞,为氧气的内扩散提供了通道。

2.2 溶胶凝胶SiO2涂层

溶胶凝胶法自19世纪中叶开始用于制备陶瓷和玻璃等无机材料[54],具有制备工艺简单、合成温度低、结构多样、可对各种组分进行化学修饰或包埋和机械稳定性好等优点,被广泛应用于各个领域。用于制备溶胶-凝胶材料的分子前驱体主要由金属或类金属元素组成,同时周围有不同配体。其中,硅氧烷作为溶胶凝胶SiO2涂层的原料,是应用最广泛的前驱体之一。其Si—O—Si网络的形成主要通过水解(式(1))和缩合(式(2)和式(3))过程实现:

≡Si—OR+H2O→≡Si—OH+ROH

(1)

≡Si—OH+≡Si—OH→≡Si—O—Si+H2O

(2)

≡Si—OR+≡Si—OH→≡Si—O—Si+ROH

(3)

另外,基于硅氧烷聚合物衍生的陶瓷、玻璃种类繁多,还包括SiOC[55]、SiON[56]和SiAlOC[57]等材料,在耐磨性、导电性、高温稳定性和高温抗蠕变性能等方面都有各自显著的优势。如Bik等[55]以CH3Si(OC2H5)3和(CH3)2Si(OC2H5)2为前驱体,通过浸涂和热处理技术结合在Ti-48Al合金表面制备了一种新型的SiOC涂层。该涂层可在一定程度上提高合金的服役性能,在800 ℃下氧化100 h后涂层试样的质量增重比无涂层试样低近一个数量级。此外,当SiOC涂层内碳饱和到一定程度,而碳离子不能再融入玻璃网络时,就开始形成 “自由碳相”,这为制备功能防护涂层奠定了一定基础[58, 59]。

通常,在含硅氧烷前驱体的溶胶凝胶体系中,室温下通过浸涂、旋涂和电沉积等方法可制备SiO2涂层,下面分别介绍通过以上3种方法在TiAl合金表面制备SiO2防护涂层的基本原理和研究进展。

2.2.1 浸涂SiO2涂层

浸涂法是应用最广泛和最古老的商用涂层制造工艺[60],直接将预处理好的基体置于前驱体中浸泡一段时间后取出,经干燥、固化即可获得目标涂层,具有工艺简便、生产效率高、对试样尺寸和形状无要求、容易实现机械化生产等优点。Taniguchi等[44]尝试通过浸涂法来制备SiO2膜层,以提高TiAl合金的抗氧化性能。这是首次将SiO2涂层用于TiAl合金高温防护的报道。结果表明,厚度为~0.2 μm的SiO2涂层显著提高了TiAl合金在827和927 ℃下的抗氧化性能,而在1027 ℃下仅提供了有限的初期抗氧化能力。这是因为在827和927 ℃下,SiO2涂层阻碍了氧气的向内扩散,促进了内层Al2O3保护层的形成,而在1027 ℃下,由于氧气的扩散速度增加,氧化物持续生长,破坏了SiO2涂层的结构,根本原因是传统浸涂法制备的SiO2涂层厚度受限,易发生开裂和脱落,制约了其在更高温度下的应用。Zhang等[45]通过浸涂法在Ti-22Al-26Nb合金上制备了SiO2涂层。该涂层在800 ℃下显著提升了Ti-22Al-26Nb合金的抗高温氧化性能,降低了氧气在氧化膜中的扩散速率,抑制了氧化物的生长,减轻了氧化膜的剥落和开裂现象。但实际上该浸涂SiO2涂层在900 ℃下的防护性能非常有限,防护前后合金的氧化增重在同一个数量级上。

研究发现,在溶胶-凝胶前驱体中引入合适的表面活性剂可有效提高涂层厚度。Zhu等[61]向Si(OC2H5)4前驱体中加入适量十六烷基三甲基溴化铵(CTAB),采用浸涂法在Ti-6Al-4V上制备了厚度为5 μm的非晶态SiO2涂层。由于SiO2的结晶和CTAB的蒸发,在高温氧化过程中,衍生的SiO2涂层厚度收缩到原厚度的大约1/4。SiO2涂层试样上的氧化膜呈多层结构,由表面至基体依次为Al2O3和少量TiO2组成的薄层、SiO2层、较厚的TiO2层以及较薄的Al2O3层。作者认为,金属的向外扩散和氧的向内扩散共同控制了多层氧化膜的生长。此浸涂SiO2层具有更大的厚度,且有效提高了基体的抗高温氧化性能。因此,基于相同的原理,通过引入表面活性剂增加TiAl合金表面浸涂SiO2涂层的厚度具有一定的可行性。

2.2.2 旋涂SiO2涂层

旋涂法是指将预水解的溶胶滴于基体表面,通过离心作用使溶胶均匀地铺展在基体表面,进一步经过后处理和固化得到溶胶凝胶涂层的方法。该方法具有以下3个优点:① 制备的涂层具有均匀的厚度;② 溶胶粘度与基材无关;③ 通过调节旋转速度和前驱体黏度可控制薄膜厚度。

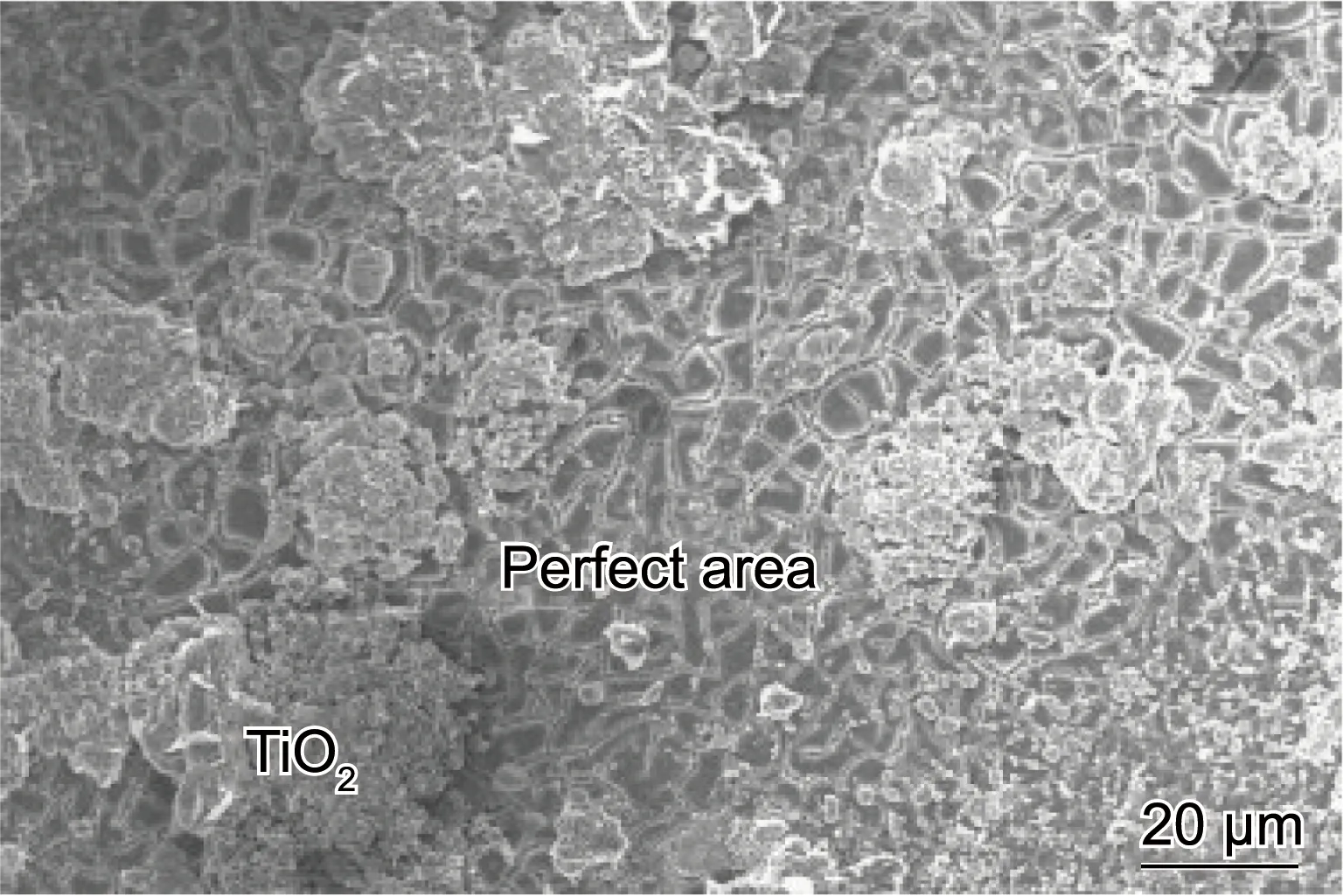

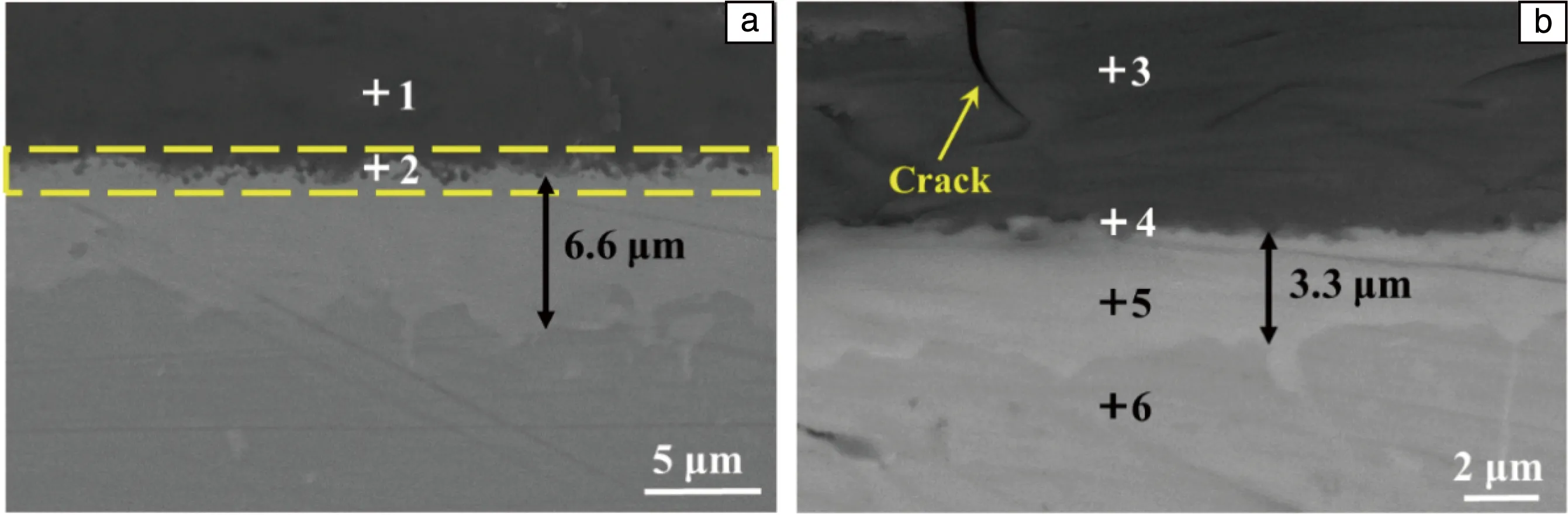

Liang等[45]以Si(OC2H5)4为前驱体,采用旋涂法在Ti-48Al合金表面制备了SiO2涂层,然后将试样包埋在活性炭中在1000 ℃下进行后续热处理。该涂层在高温下显示出较好的防护性能。Liang等认为氧化膜中,低氧分压促进了SiO2/TiAl合金界面处Al2O3的形成,导致从涂层表面到涂层内部依次形成SiO2层、Al2O3层、TixSiy(Ti5Si3、Ti5Si4和TiSi2)层。涂层的阻挡效应有效地阻止了原子或离子在高温下的扩散,使合金在900 ℃下具有良好的抗循环氧化性能。但需要注意的是,该氧化膜上存在明显的裂纹(如图1)。此外,旋涂法只适用于平坦的表面,同时很难在尺寸较大的基体上制备涂层。且旋涂法对材料的利用率低,一般来说,只有2%~5%的溶胶可在基体上成膜,而剩余的95%~98%被抛出并处理[62]。

图1 旋涂法制备的SiO2涂层900 ℃下循环氧化240 h后的表面形貌SEM照片[45]Fig.1 SEM image of surface morphology of the coated TiAl-based alloy after cyclic oxidation at 900 ℃ for 240 h[45]

2.2.3 电沉积SiO2涂层

溶胶凝胶SiO2涂层的抗氧化性能不仅取决于其固有特性,还与涂层厚度和涂层与基体之间的结合力有关。通常,厚度较薄的涂层无法有效阻止氧气和其他腐蚀介质的向内扩散,仅能在一定程度上改善合金的抗氧化性能。而基于传统方法制备的溶胶凝胶涂层,由于缺乏成膜的驱动力,厚度往往难以达到要求。尽管通过多次浸涂和旋涂可增加涂层的厚度[44-46],但是由于涂层与合金基体之间的结合较差,所得的涂层充满裂纹,容易从基体上剥落。因此,传统溶胶凝胶法制备的涂层长期抗高温氧化性能远远不能令人满意。在条件更严苛的循环氧化服役环境中,这个问题更加突出。直接降低或提高硅烷溶液的pH值以增强短期成膜能力,可在一定程度上提高SiO2涂层的厚度,但这会严重降低硅烷溶液的使用寿命。为解决上述问题,基于“局部碱化”机理的电化学辅助沉积(通常也称为电沉积)技术应运而生[63]。

1999年,Mandler等[63]首次采用阴极电沉积法制备了甲基三甲氧基硅烷(MTMS)薄膜并提出了“局部碱化”机理:利用OH-离子对硅烷缩聚反应显著的催化作用,在基体上施加一定的阴极电位/电流,使溶液中某些活性组分,如H2O、O2等接受电子还原为OH-离子,实现基体表面“碱化”,从而促进成膜;同时由于阳极产生了等量H+,因而并不影响溶液整体pH,故溶液仍具有良好的稳定性。基体表面发生的反应如式(4)和式(5)所示:

O2+4e-+2H2O→4OH-

(4)

2H2O+2e-→2OH-+H2

(5)

2003年,Collinson等[64]首次采用电沉积技术制备了无机SiO2涂层。与传统溶胶凝胶工艺制备的SiO2涂层相比,电沉积法制备的SiO2涂层厚度更厚且可控,与基体具有良好的结合力,通过调节电沉积参数如施加电位、电流密度和电沉积时间,可有效调控SiO2涂层的性能。

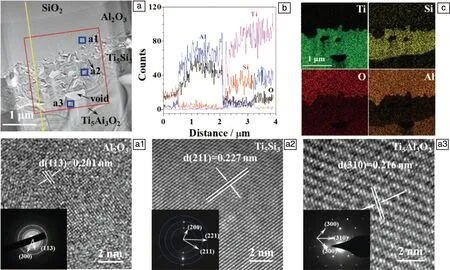

2018年,作者课题组提出用电沉积技术在TiAl合金上制备无机SiO2涂层,以提高其抗高温氧化性能[47]。基于电沉积SiO2涂层厚度可控的优势,通过改变电沉积时间和电流密度制备了厚度为2~11 μm的SiO2涂层。随着电沉积时间的延长和/或电流密度的增大,生成的氧化膜越致密,TiAl合金的抗氧化性能越好。在900 ℃氧化100 h后,电沉积SiO2涂层没有发生开裂和剥落现象,氧化增重仅为0.16 mg·cm-2,而裸TiAl合金氧化严重,氧化增重达30.64 mg·cm-2。在高温氧化过程中,由于电沉积SiO2涂层与TiAl基体之间的界面反应,生成了富含Al2O3和Si元素的过渡层。由SiO2、α-Al2O3、Ti5Si3、Ti3Al和Ti5Al3O2组成的玻璃状氧化膜可以有效地阻止氧气的向内扩散(如图2)。此外,电沉积SiO2涂层也显著改善了Ti-6Al-4V的抗高温氧化性能,有效降低了Ti-6Al-4V在700 ℃下的氧化速率,最终形成了由SiO2和Ti5Si3组成的氧化膜[65]。

图2 电沉积SiO2涂层在900 ℃氧化100 h后涂层/合金界面的TEM照片(a)、元素线扫描图谱(b)和元素面扫描图谱(c);Al2O3、Ti5Si3和Ti5Al3O2的高分辨TEM照片和选区电子衍射图谱分别取自图2a中标记为a1、a2和a3的区域[47]Fig.2 TEM image (a), elements line scan (b), and elements mapping (Ti, Si, O and Al) (c) of the interface region between the electrodeposited SiO2 film and the TiAl after oxidation at 900 ℃ for 100 h; the high-resolution TEM images and selected area electron diffractions of Al2O3, Ti5Si3 and Ti5Al3O2 were taken from the areas marked as a1, a2, and a3 in Fig.2a, respectively[47]

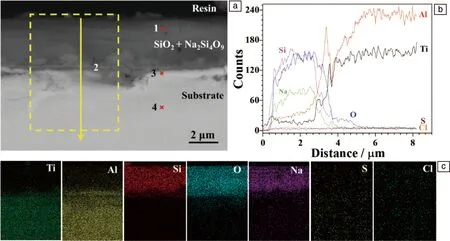

然而,在实际应用中,材料的服役环境更加复杂。在合金服役过程中,一些盐可能堆积在合金表面,加速材料在高温下的劣化[66-68],这种现象就是所谓的“热腐蚀”现象[69]。Na2SO4/K2SO4和NaCl是最常见的加速高温腐蚀的盐。NaCl主要来源于海水上的气溶胶,而Na2SO4/K2SO4由燃烧气体中的NaCl和SO2反应生成。由于飞机经常在海洋上空飞行,TiAl合金同样面临高温热腐蚀的恶劣环境。因此,作者课题组研究了电沉积SiO2涂层防护下TiAl合金的抗热腐蚀性能[70]。结果表明,在700 ℃混合盐环境(75% Na2SO4+25% NaCl,质量分数)中热腐蚀100 h后,电沉积SiO2涂层内出现了Na2Si4O9和方石英相,共同形成了致密的保护膜,阻碍了Ti的向外扩散和腐蚀介质的向内扩散,有效提高了TiAl合金的抗热腐蚀能力(如图3)。除了阻碍腐蚀介质内扩散的作用外,电沉积SiO2涂层还降低了氧化膜/基体界面的氧分压,促进Al选择性氧化形成Al2O3层,进一步提高了热腐蚀氧化膜的防护性能。

图3 电沉积SiO2涂层在700 ℃混合盐环境中热腐蚀100 h后的截面SEM照片(a)、元素线扫描图谱(b)和元素面扫描图谱(c)[70]Fig.3 Cross-sectional SEM image (a), corresponding elements depth profiles (b) and distribution maps (c) of Al, Ti, Si, O, Na, S, and Cl for SiO2 coating after hot corrosion in the mixture salt environment at 700 ℃ for 100 h[70]

3 TiAl合金表面SiO2复合防护涂层

为了进一步提高SiO2涂层的抗高温氧化性能,作者课题组从涂层界面结构强化和涂层本体增强2方面着手,开发了SiO2复合防护涂层。

3.1 基于磁控溅射金属Al和电沉积SiO2制备Al-SiO2复合涂层

研究表明,渗铝可显著提高TiAl合金的抗高温氧化性能[71-73]。在渗铝过程中或随后的热处理过程中生成富铝的TiAlx层,有利于在合金表面进一步形成保护性的Al2O3层。然而,TiAlx层脆性较大,易从基体剥落。此外,当直接暴露在高温氧化气氛中时,铝化物涂层的快速消耗会导致明显的铝损耗。最近,作者课题组提出采用两步法在TiAl合金表面制备Al-SiO2复合涂层[48]。首先,磁控溅射铝涂层并进行互扩散处理,获得铝化物涂层,随后在铝化物涂层上电沉积SiO2涂层,构建Al-SiO2复合涂层,并研究该复合涂层在900 ℃下的氧化行为。在900 ℃氧化100 h后,Al-SiO2复合涂层下形成了致密的Al2O3层。Al2O3层与合金的界面反应生成了由Ti5Si3和Al2O3组成的保护层,而不是亚稳态的Ti5Al3O2。因此,由外向内形成了SiO2+Al2O3、Al2O3、Ti5Si3+Al2O3组成的多层氧化膜。此外,致密Al2O3膜的形成可以使基体内的溶解氧减少,使合金保持良好的力学性能。

3.2 基于包埋渗金属Al和电沉积SiO2制备Al-SiO2复合涂层

包埋渗铝法工艺相对简单,被广泛用于高温防护领域[74-76]。由于在高温氧化过程中,包埋渗铝层表面可形成连续的Al2O3层,因此,可有效提高TiAl合金高温服役性能。基于此,作者课题组提出在TiAl合金表面采用包埋渗铝和电沉积SiO2结合的方法制备Al-SiO2复合涂层[49]。厚度可控的SiO2涂层可以有效阻止玻璃方石英生成时氧的向内扩散。铝化物涂层作为铝源,可以提供足够的铝与向内扩散的氧反应,形成保护性的Al2O3层。与单一SiO2涂层相比,经1000 ℃氧化100 h后,Al-SiO2复合涂层氧化增重明显下降且形成多层氧化膜。但是涂层与合金之间的中间层存在Kirkendall孔洞。因此,应采取进一步措施抑制Ti和Al向外扩散,从而提高合金的抗氧化性能。

3.3 电沉积SiO2作为中间层制备复合涂层

在高温氧化领域,除了需要具有较好的热稳定性外,涂层与基体之间的结合力也十分重要。通过化学蚀刻和喷砂增加基体粗糙度是改善涂层附着力的常用策略。而在顶层保护层和基体之间引入附着力好的中间层也是一个很好的选择。电沉积SiO2涂层与基体的结合较好[77],且具有“自愈合”的特性[47],将电沉积SiO2涂层作为中间层可以起到界面强化作用。

3.3.1 以电沉积SiO2为中间层结合料浆法制备SiO2-Al复合涂层

通过浆料法制备的铝化物涂层成本低、操作简单,但是均匀性较差,在高温氧化过程中,易发生元素互扩散而失效。因此,作者课题组通过制备电沉积SiO2中间层降低铝化物涂层的不均匀性,阻碍铝化物涂层中铝元素的内扩散和基体元素的外扩散[50]。结果表明,在1000 ℃氧化100 h后,铝化物涂层与基体之间互扩散现象严重,存在大量的裂纹;而Al-SiO2复合涂层增重显著降低,且表面形貌基本保持不变,未观察到裂纹等缺陷。

3.3.2 以电沉积SiO2为中间层制备玻璃陶瓷复合涂层

玻璃陶瓷涂层由于结构致密、热稳定性好,是理想的高温防护涂层,但其在服役过程中,涂层与基体的互扩散较严重,导致涂层通常从界面失稳。为此,作者课题组提出利用电沉积SiO2作为中间层,在其表面空气喷涂硅酸盐玻璃陶瓷涂层,以提高TiAl合金在1000 ℃下的抗高温氧化性能[51]。SiO2涂层与硅酸盐玻璃陶瓷涂层的主要成分一致,相容性好,且硅酸盐中的K2O组分可溶解部分SiO2,起到强化涂层本体结构的作用。结果表明,1000 ℃氧化100 h后,该复合涂层保护下的TiAl合金氧化增重明显降低。在高温氧化过程中,电沉积SiO2中间层溶解到硅酸盐玻璃陶瓷涂层中,降低了涂层的流动性,从而强化了涂层结构,提高了涂层的附着力和致密度。900 ℃热处理10 h后,由于硅酸盐玻璃陶瓷涂层与TiAl基体之间的互扩散,导致涂层/TiAl基体界面产生许多Kirkendall孔洞(如图4a),降低了玻璃陶瓷涂层与基体之间的附着力,导致涂层从局部剥落;然而,在引入电沉积SiO2中间层制备的复合涂层中,涂层/基体界面未发现明显的Kirkendall孔洞(如图4b)。这主要是由于SiO2中间层有效抑制了玻璃陶瓷与TiAl合金基体之间的元素互扩散。此外,复合涂层有效地抑制了氧的向内扩散,降低了涂层/基体界面的氧分压,导致Al选择性氧化为Al2O3,同时抑制了氮化物的形成,显著提高了TiAl合金的抗氧化性能。

图4 在900 ℃下烧结10 h后,硅酸盐涂层(a)和复合涂层(b)分别与基体界面的SEM背散射电子成像照片[51]Fig.4 SEM images (backscattered electron imaging) of the interface of the glass-ceramic coating/alloy (a) and composite coating/alloy (b) after sintered at 900 ℃ for 10 h[51]

3.3.3 电沉积SiO2为中间层制备颗粒增强的玻璃陶瓷复合涂层

改变硅酸盐玻璃陶瓷涂层前驱体的组分可有效调控涂层的结构与性能。8YSZ(质量分数8.0%Y2O3稳定的ZrO2)因其熔点高、热稳定性和断裂韧性好而被广泛用作热障涂层材料,而ZrB2也被广泛用于强化防护涂层的结构。因此,倘若在硅酸盐玻璃陶瓷涂层中引入8YSZ和ZrB2作为结构增强相,同时以电沉积SiO2涂层作为中间层强化玻璃陶瓷涂层/TiAl合金界面结构,进而改善复合涂层的防护性能[52]。实验结果表明,复合涂层显著提高了TiAl合金的抗高温氧化性能,在1000 ℃氧化200 h后,氧化增重明显降低。8YSZ促进了涂层结构致密化,而ZrB2消耗了内扩散的氧气,有利于界面缺陷的愈合。SiO2与硅酸盐玻璃陶瓷涂层具有良好的相容性,提高了玻璃陶瓷涂层的附着力,阻碍了空气中氧的内扩散和TiAl合金基体中Ti和Al的外扩散。

4 结 语

在表面改性技术中,施加保护涂层是提高TiAl合金抗高温氧化性能最常用、最有效的方法。SiO2涂层由于具有结构致密、热稳定好、耐磨性好、原料易获得等优点,被广泛用于改善TiAl合金的抗高温氧化性能。不同制备方法对SiO2涂层高温氧化前后的结构和性能有着极大的影响。磁控溅射SiO2涂层对基体损伤小、与基体结合良好,但是厚度不足,且高温氧化后存在孔洞,涂层寿命不高。溶胶凝胶SiO2涂层制备工艺简单、合成温度低、结构多样、可对各种组分进行化学修饰或包埋、机械稳定性强。传统的溶胶凝胶法有浸涂、喷涂、旋涂等,但是这些常规方法由于成膜动力较低,制备的SiO2涂层厚度较低,易发生开裂和剥落现象,限制了涂层的抗高温氧化能力。基于“局部碱化”原理的电沉积技术通过阴极反应生成的OH-催化硅氧烷在基体表面成膜,可制备厚度更厚、与基体存在化学键合的SiO2涂层。该涂层在高温氧化过程中可形成(SiO2-Al2O3-Ti5Si3-Ti5Al3O2)多道防护层体系,显著提高合金的抗高温氧化性能。

构筑SiO2复合涂层是改善纯SiO2涂层结构单一、涂层与TiAl合金基体热膨胀系数差异较大、在长期高温环境服役时界面易失稳等问题的有效途径。在涂层/合金之间引入与涂层和合金基体具有良好的结合力和相容性的中间层是一种行之有效的措施。基于磁控溅射和包埋渗技术制备的金属铝具有与基体结合力强、导电性好等优点,可直接在其表面电沉积制备SiO2涂层,通过热处理可获得梯度结构涂层,促进高温氧化过程中涂层/基体界面处形成Al2O3膜,进而提高SiO2涂层的防护性能。另外,电沉积SiO2涂层作为中间层与基体结合良好,和硅酸盐玻璃陶瓷涂层有良好的相容性,其衍生的复合涂层也具有显著的抗高温氧化性能。

尽管基于涂层/合金界面调控引入的中间层和涂层本体结构强化制备的复合涂层显著提高了SiO2涂层的高温服役性能,但涂层的综合性能仍有待进一步增强,如力学性能和抗高温氧化性能仍有较大改善空间。需要指出的是,涂层防护性能与其服役环境密切相关,为了提高SiO2涂层的综合性能,应根据其具体服役环境,针对性地进行涂层成分设计,调控涂层热膨胀系数和组织结构。不仅如此,在关注涂层抗高温氧化性能的同时,也应该重视涂层自身的耐磨性和韧性等力学性能。此外,传统的表征方法会破坏氧化膜的结构,且大多数为非原位观测,未来涂层结构表征过程中应更加重视使用无损和原位的手段来确定高温环境下界面结构和成分的演变,这对理解涂层防护机制和失效机理,进而构筑高性能防护涂层具有重要意义。