基于多轮内检测数据的对齐和比对

胡 朋,史冠男,张庆保,陈金忠,马义来,何 俊

(中国特种设备检测研究院,北京 100029)

为了满足我国油气能源在工业和民生方面的大量需求,长输油气管道的总数量和总长度快速增长。由于近些年管道事故频发,长输油气管道的安全风险管控愈发受到重视。现今管道内检测技术是获取管道数据的主要手段之一,为管体状况分析和完整性管理提供了重要的数据支撑[1-2]。随着管道内检测作业的广泛开展,各管道检测公司和运行公司逐步加强了多轮内检测数据的对齐和比对、深度挖掘和分析等方面的研究,这些研究能够完善管道基础信息、掌握管道缺陷状况、预测管道的剩余强度和剩余寿命以及管道中心线的位置变化,可为管道的安全运行提供可靠的依据[3-5]。

1 内检测数据特征

管道内检测器不仅能够检测焊缝、阀门、三通、法兰、弯头等管道基本结构,而且能够识别出变形、金属损失、焊缝异常等管体和焊缝的关键缺陷特征[6]。随着惯性检测单元(IMU)与内检测器的结合应用,管道中心线和检出的管道特征坐标已经能够得到精确检测。

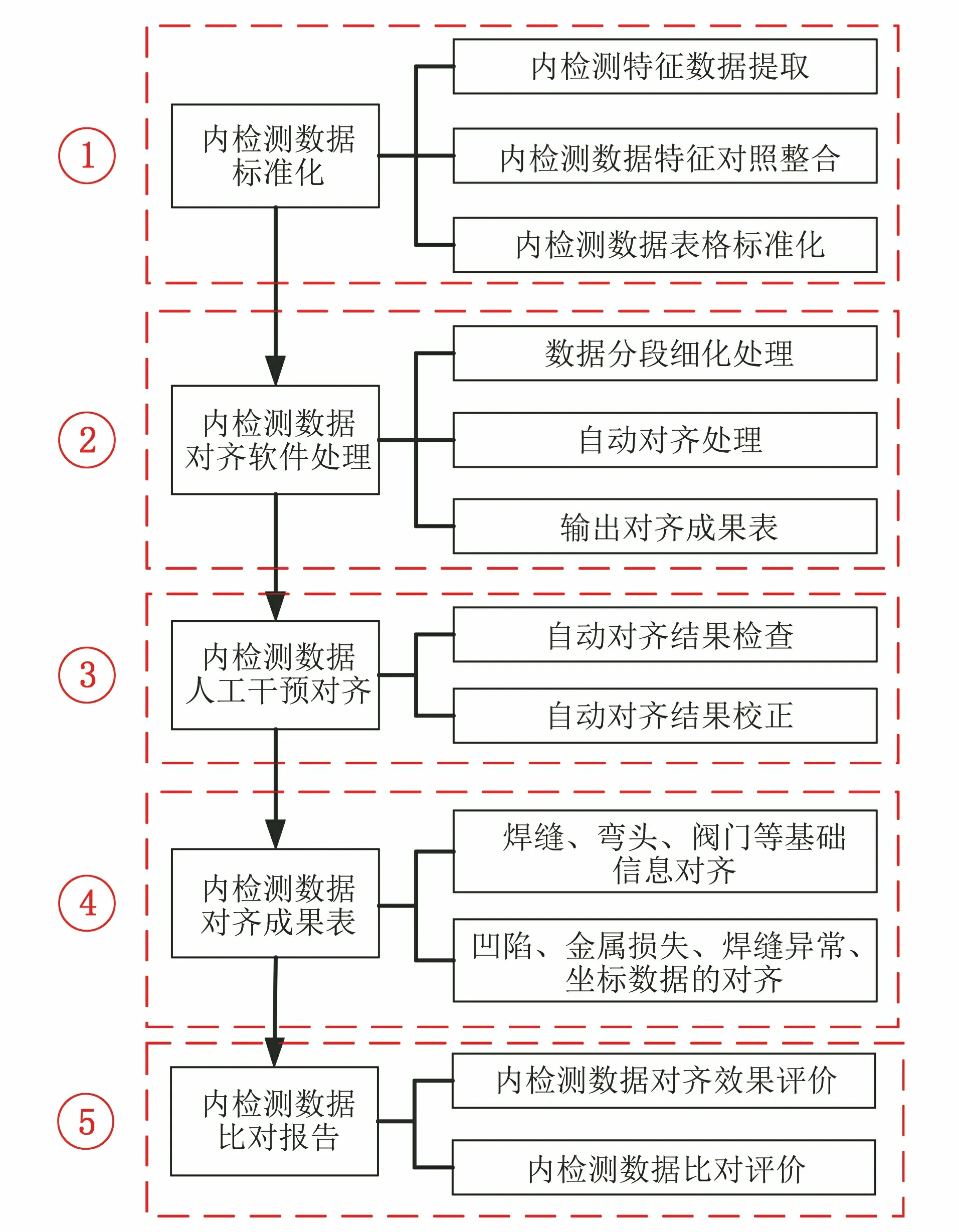

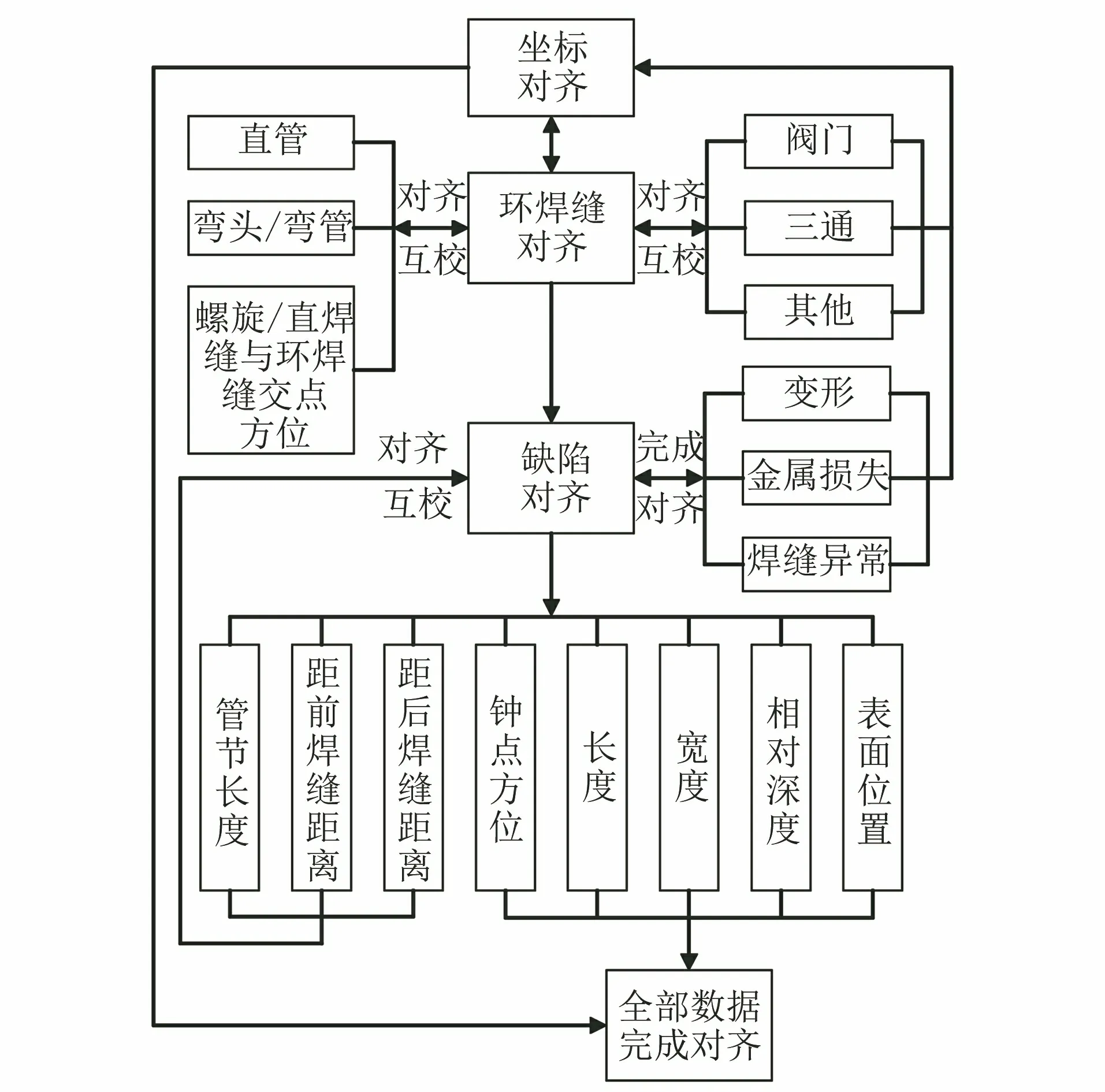

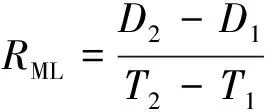

内检测数据对齐和比对内容按照流程(见图1)主要包含5部分:① 内检测数据标准化;② 内检测数据对齐软件处理;③ 内检测数据人工干预对齐;④ 内检测数据对齐成果表;⑤ 内检测数据比对报告。

图1 内检测数据对齐和比对流程图

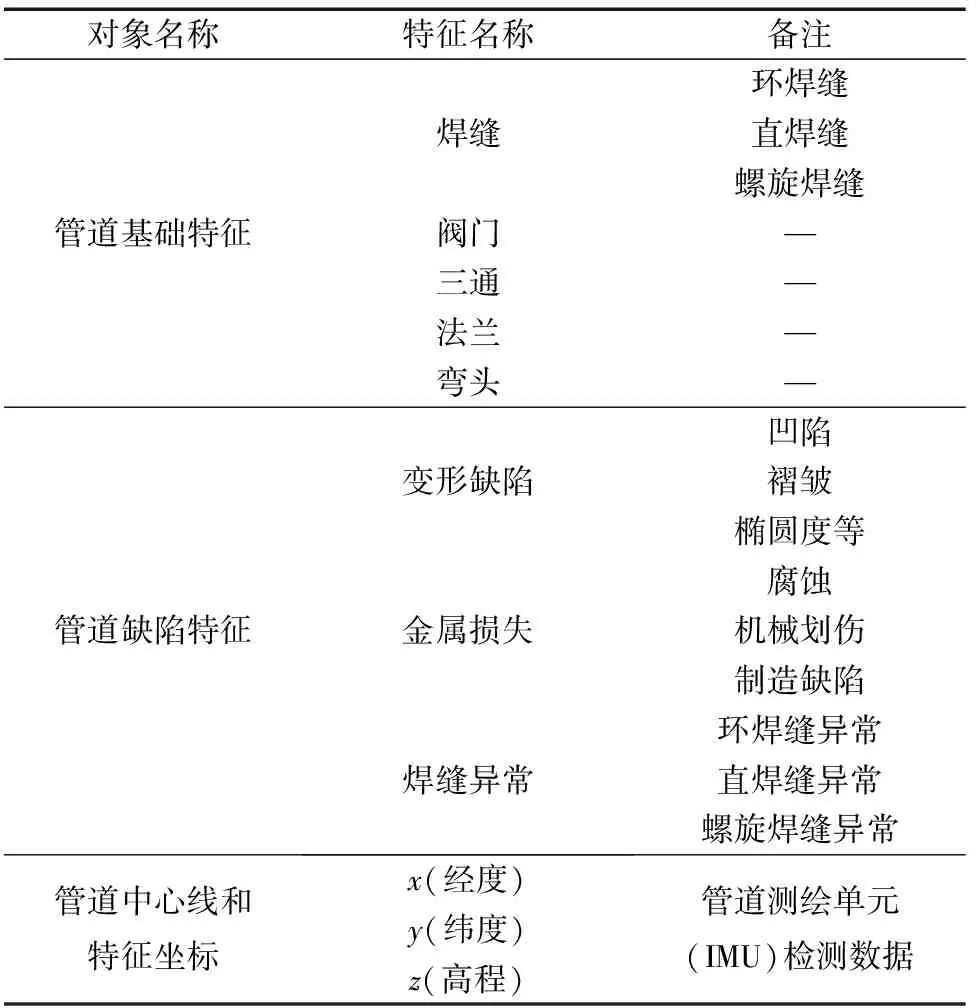

管道特征及其坐标信息是两次或多次内检测数据对齐和比对的主要对象,内检测数据对齐和比对的主要对象如表1所示。

表1 内检测数据对齐和比对的主要对象

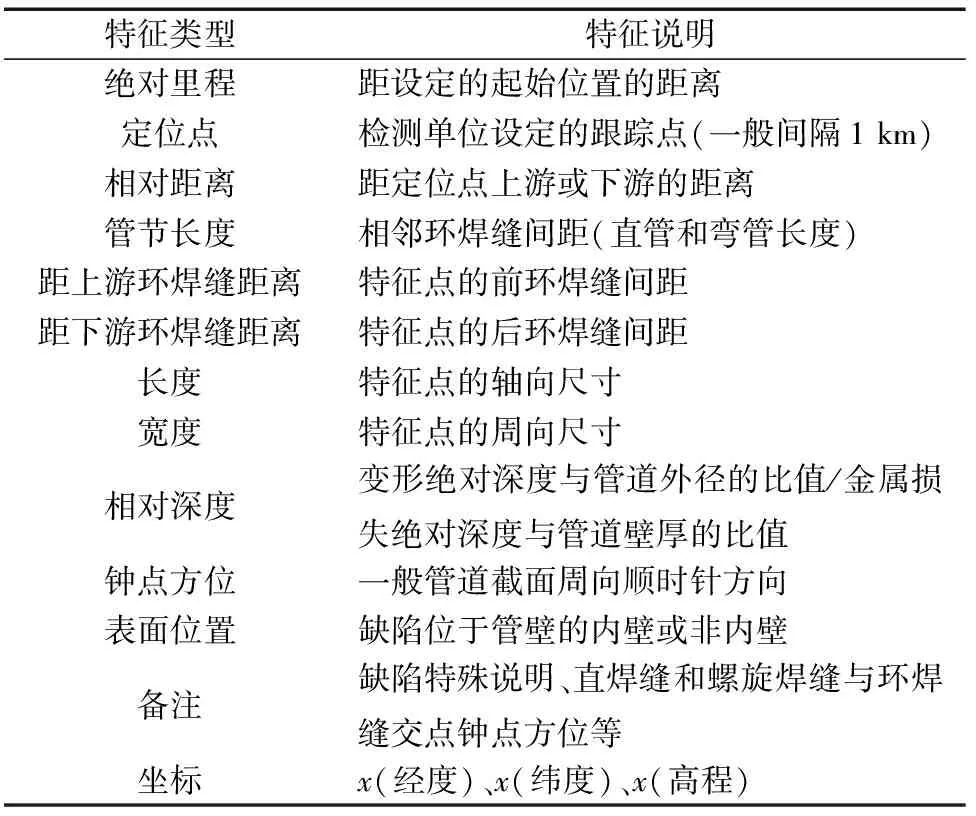

内检测承包商提交的报告中包含了详细的检测过程和检测数据。报告检测数据总表中一般主要包括特征名称、绝对里程、定位点、相对距离、管节长度、距上/下游环焊缝距离、长度、宽度、相对深度、钟点方位、表面位置、备注、坐标等特征信息,这些信息可为两轮及以上内检测数据对齐和比对提供数据支撑,内检测数据对齐和比对的特征信息如表2所示。

表2 内检测数据对齐和比对的特征信息

2 内检测数据的对齐和比对

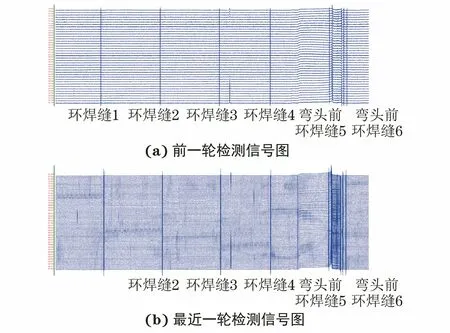

内检测数据的对齐和比对是需要对两轮或以上管道内检测的全部特征数据进行对齐,对齐完成后再对缺陷的尺寸参数及坐标和管道中心线坐标进行比对,从而了解缺陷数量和深度的发展情况,掌握管道精确的坐标信息以及管道中心线发生弯曲或位移的数据,内检测数据对齐结构图如图2所示。

图2 内检测数据对齐结构图

2.1 内检测数据的对齐

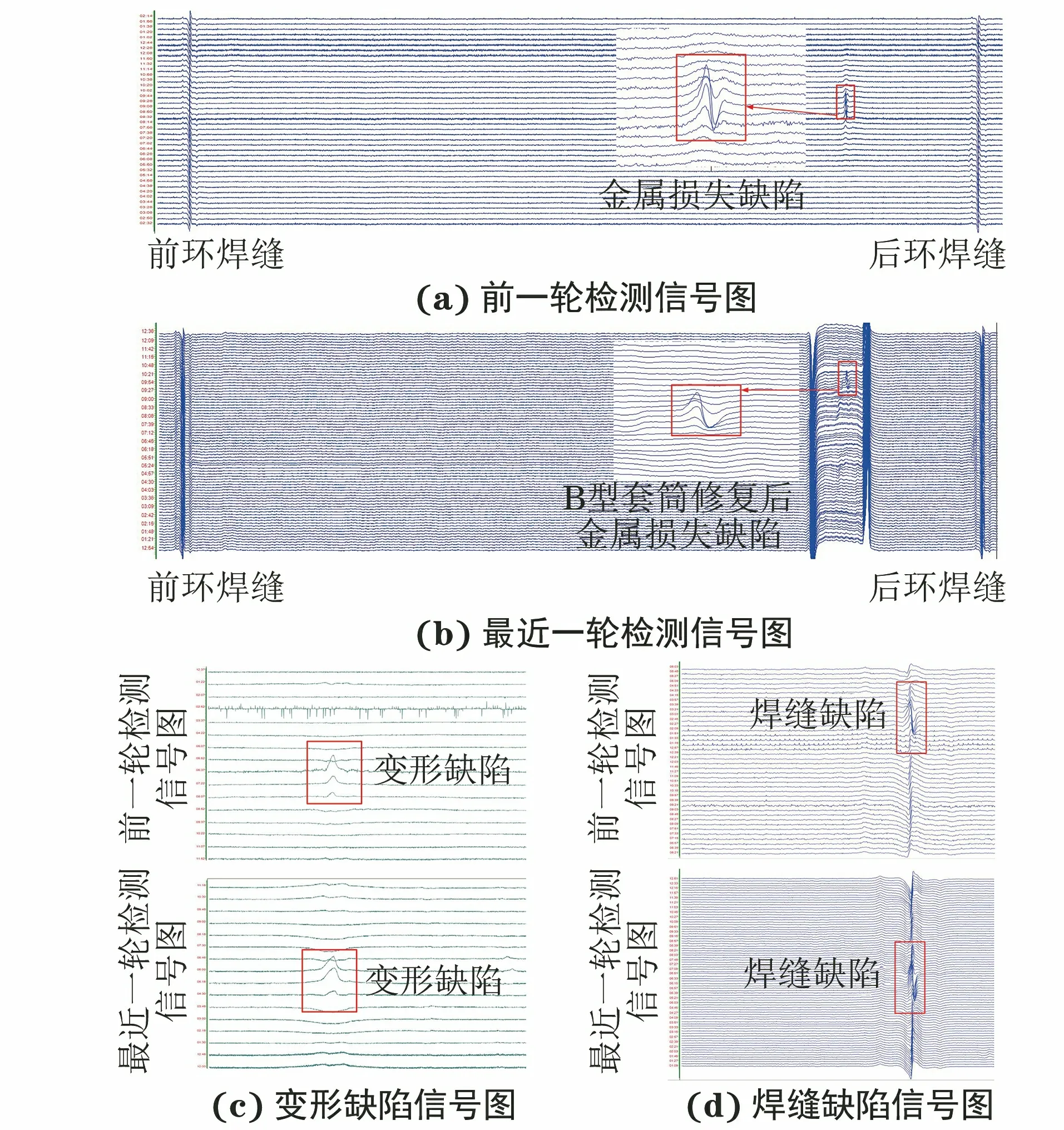

内检测数据对齐的内容如下:① 首先进行管道基础特征的对齐,主要为环焊、阀门、三通等明显特征的对齐,在对齐的过程中,通过对比弯头/弯管、直焊缝和螺旋焊缝与环焊缝交点方位等的数据信息来校正环焊缝等是否正确对齐,部分内检测数据基础信息对齐结果如图3所示;② 基础特征完成对齐后,通过对比所在管节的长度和距前/后环焊缝的距离进行缺陷特征对齐,然后通过钟点方位、长度、宽度、相对深度、表面位置等信息完成缺陷的精确对齐,部分内检测数据缺陷信息对齐结果如图4所示;③ 由于管道特征和相应的坐标是一一对应的关系,管道的全部特征对齐完成后,相应的特征坐标和管道中心线坐标也就完成了对齐。

图3 部分内检测数据基础信息对齐结果

图4 部分内检测数据缺陷信息对齐结果

2.2 内检测数据的比对

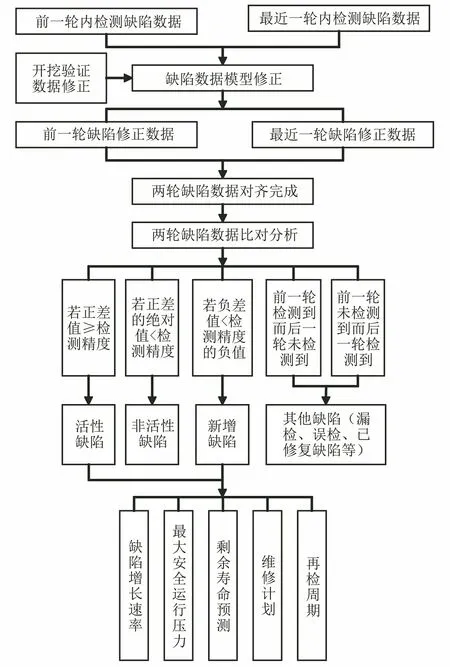

2.2.1 缺陷活性判定

两轮内检测缺陷数据在对齐和比对之前,首先用缺陷实测数据对检测数据进行修正,然后对修正后的数据进行比对分析,将缺陷分类成活性缺陷、非活性缺陷、新增缺陷和其他缺陷(漏检、误检已修复等)4类缺陷[7],最后根据缺陷的增长情况进行完整性评价[8],缺陷活性判定和比对结构流程图如图5所示。

图5 缺陷活性判定和比对结构流程图

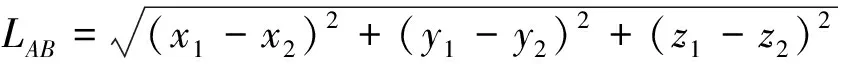

2.2.2 金属损失增长速率的计算

金属损失增长速率计算式为

(1)

式中:RML为金属损失的增长速率;D2为最近一轮检测的金属损失深度;D1为前一轮检测的金属损失深度;T2为最近一轮检测的日期;T1为前一轮检测的日期。

若采用全寿命法,时间间隔为此次检测日期与上一轮检测日期间隔;若采用半寿命法时间间隔为此次检测日期与上一轮检测日期间隔的一半。

活性金属损失的增长速率计算完成后,采用标准TSG D7003—2010 《压力管道定期检验规则—长输(油气)管道》 中的方法来进行管道腐蚀剩余寿命预测。

目前关于变形和焊缝异常缺陷比对方面的研究和资料相对较少,但是变形和焊缝缺陷作为管道失效的主要形式,很有必要对其进行比对研究,其比对方法暂时可以参考金属损失的比对方法。

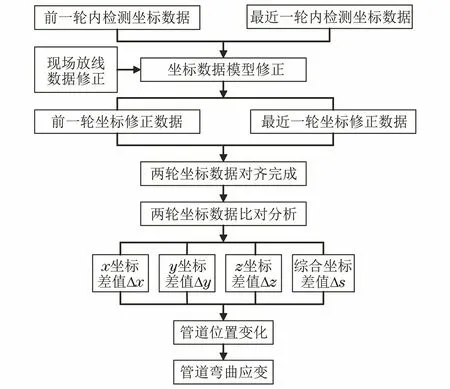

2.2.3 管道中心线坐标的比对计算

内检测搭载惯性测绘单元(IMU)在对管道特征进行检测的同时也能够获取管道的坐标数据。通过修正点坐标、放样坐标校正数据等对中心线坐标进行修正,即可获取管道中心线的精确坐标,坐标比对计算流程图如图6所示。

图6 坐标比对计算流程图

通过对比和分析两轮坐标数据,能够计算出管道发生弯曲应变和管道位移数据,笔者采用了以下计算方法。

设最近一轮和前一轮同一特征点A、B以及其坐标分别为A(x1,y1,z1)和B(x2,y2,z2),则对应坐标轴方向的偏差分别为(Δx,Δy,Δz),那么A和B两点之间的距离LAB为

(2)

3 应用案例

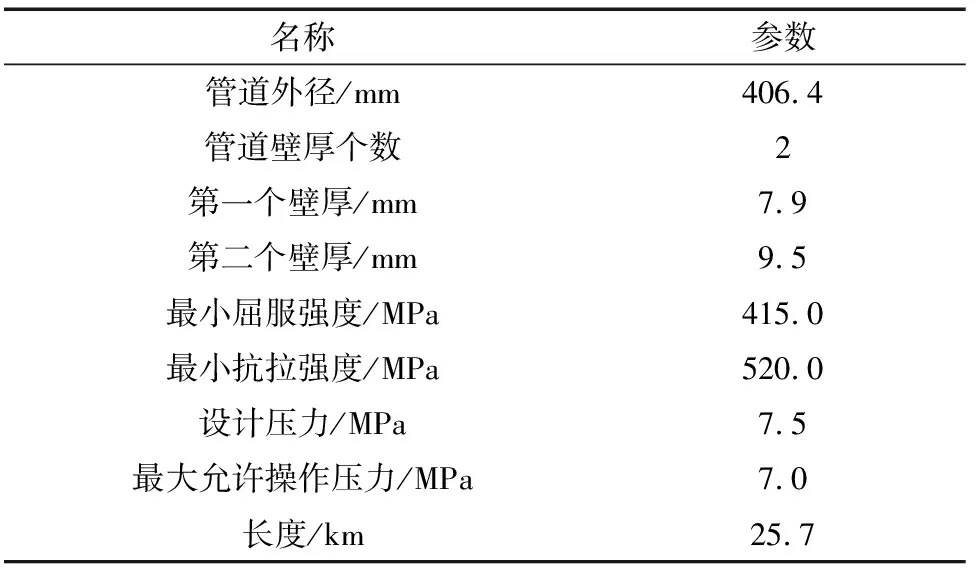

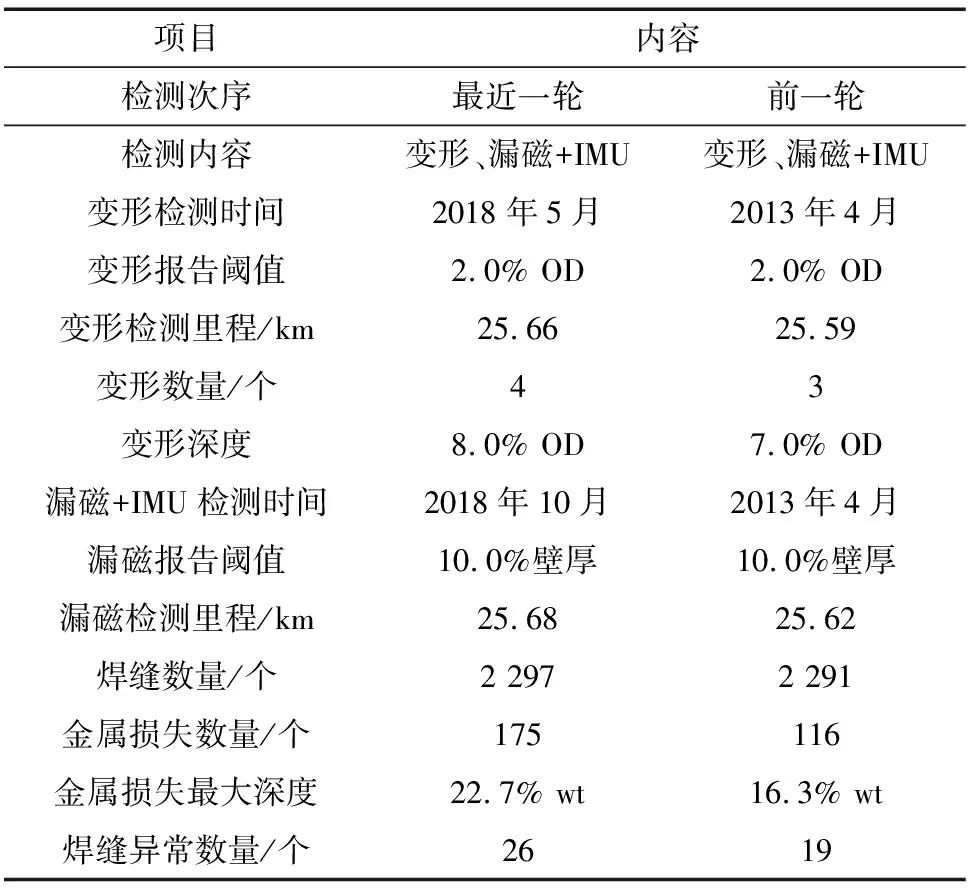

以广东省某条天然气管道为例进行检测,该管道参数如表3所示,两轮内检测比对数据统计结果如表4所示。

通过对两轮内检测结果的对齐和比对,得出了以下结论。

(1) 两轮内检测的最终检测里程基本一致,仅相差0.06 km。

(2) 变形缺陷新增数量为1处,变形深度最大增长为1.0% OD(外径)。

表3 其管道参数

表4 某管道两轮内检测比对数据统计结果

(3) 金属损失缺陷比对结果为活性缺陷为23处,金属损失深度增加量和增长速率分别为壁厚的6.4%和0.092 mm/a;新增缺陷53处;非活性缺陷85处,其他(漏检和误检)缺陷为8处。

(4) 焊缝缺陷新增数量为7处,由于前一轮内检测焊缝异常未做分级,增长量暂不计算。

(5) 对金属损失缺陷进行剩余寿命预测,预测结果为在5 a的再检测周期内没有需要计划维修的金属损失点。

(6) 通过对两轮内检测的坐标对比发现,最大的坐标偏移量为0.4 m,考虑到惯性检测单元(IMU)的检测误差,未发现发生弯曲应变和位移变化较大的管段。

4 结语

(1) 多轮内检测数据的对齐和比对主要有两个方面的内容:① 梳理同一检测商或者不同检测商提供的检测成果表中的数据判读方式和特征描述,形成一一对应的关系;② 确认多轮内检测采用的相同检测器或者不同检测器的精度和运行工况及环境,为处理数据的比对提供依据。

(2) 内检测数据的对齐和比对不但能够对比不同检测商检测器的性能和检测数据的质量,而且能够通过数据质量互查来提高和完善数据的真实性和可靠性。

(3) 内检测数据的对齐目前主要采用人工对齐的方式来实现,数据对齐质量较高但耗时较长,效率较低;虽然对齐算法和软件得到了应用,考虑到多方面的因素,实现高质量的完全自动对齐相对困难,故自动对齐+人工对齐的方式更为适用。内检测数据的比对对象主要为缺陷和坐标数据,关键内容为核实数据的真实性和选择缺陷活性的判定原则。

(4) 内检测数据的对齐和对比在管道完整性管理中作用突出,对全面掌握缺陷的致因和增长情况、管线位置的变化等有重要的指导作用,有利于保障管道安全和提高管道的管理水平。