基于FRAM的复合材料适航维修人为因素分析

贺 强, 胥 涛

(中国民用航空飞行学院 航空工程学院, 四川 广汉 618307)

0 引言

大量应用复合材料的民机服役使得复合材料的维修需求大幅度持续上升,而复合材料适航维修的技术难度大、环境要求苛刻,更依赖维修人员的经验和技能。复合材料适航维修的这些特点导致维修中的人为因素问题更加突出。因此,研究复合材料维修中的人为因素对于减少维修差错、提高维修质量等具有重要意义。

维修中的人为因素已成为航空安全系统的研究热点,文献[1]基于航空维修中人的行为与差错要素,构建了视情维修系统模型,基于模型对航空维修中的人为差错致因进行分析并提出相应安全建议。文献[2]应用主成分分析技能型航空维修差错,得出影响维修差错的四类主要因子,结合实际维修中的人、机、环等要素提出航空维修安全管理建议。文献[3]采用维修差错判断辅助工具(Maintenance Error Decision Aid, MEDA)和对应分析方法(Correspondence Analysis, CA)对3783份航空安全事件进行样本统计分析,结果表明个人因素和管理因素是造成航空维修差错的主要原因。文献[4]对966名航空维修人员进行关于个人、工作、疲劳等相关内容的问卷调查,采用Logistic方法筛选并分析维修中的疲劳致因,得出了疲劳与维修差错的映射关系。现有的航空维修差错研究针对于外场维修,航线的居多,侧重于从维修行业层面分析整个维修大系统的人为因素。而针对复合材料维修,上述方法层次较高,不能完全体现贯穿于整个系统的复合材料维修人为因素,及其与机、环要素的相互作用演变,不能有效地控制维修差错并提高维修质量。当前,针对复杂“人-机-环”系统的建模,功能共振分析方法(Functional Resonance Analysis Method, FRAM)能够有效描述复杂“人-机-环”系统中各功能间的非线性动态交互、耦合等特征,并根据变化积聚导致的共振揭示系统失效的原因,进而提出针对性的安全屏障,是典型的系统论模型,已经广泛应用于航空中的事故调查、事故致因分析、运营风险评估等领域。

综上所述,本文将FRAM应用于复合材料适航维修这一典型的“人-机-环”系统,针对复合材料胶接挖补,提出基于FRAM的人为因素建模方法,构建复合材料维修系统的功能网络模型,识别并定义各功能模块的特征,通过功能变化的耦合建立不安全因素的防护屏障。

1 复合材料适航维修过程

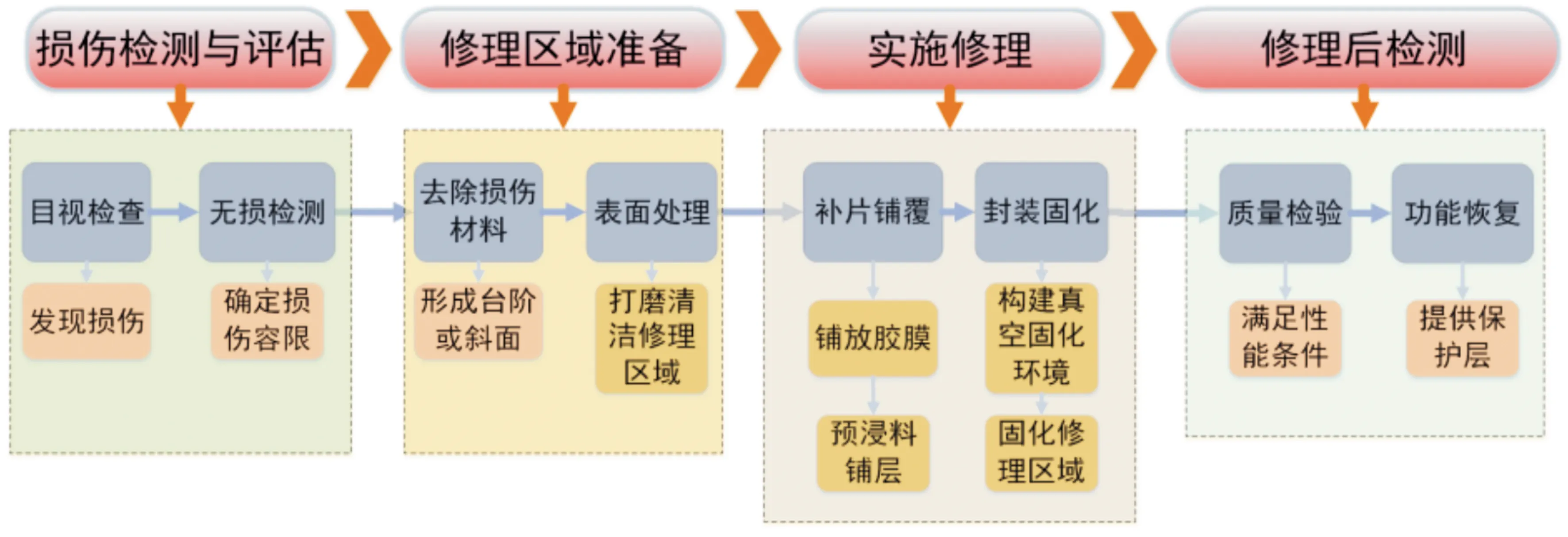

复合材料结构的修理必须满足复合材料咨询通告(Advisory Circular, AC)中结构静强度、疲劳、损伤容限等要求,并考虑特殊结构在实际应用中的各种因素。根据咨询通告AC20-107B,复合材料结构修理方法可分为非补片法和补片法,其中补片法中的胶接挖补是一种先进的方法,在复合材料修理中较为常用,主要内容包括损伤检测与评估、修理区域准备、实施修理、修理后检测四个主要步骤。首先维修人员通过目视检查与无损检测发现并确定损伤的位置和大小,根据损伤容限确定维修方案;其次去除损伤区域的材料,形成胶接修理的台阶或斜面,并对其进行表面处理;再次按照顺序进行补片材料的铺贴;最后通过胶接固化完成修理并对维修结果进行检测验证。复合材料胶接挖补详细维修步骤如图1所示。

图1 复合材料胶接挖补维修流程

2 复合材料胶接挖补中的“人-机-环境”系统

复合材料胶接挖补修理过程中人、机、环境要素之间相互作用,是导致维修差错和降低维修质量的主要因素。通过对维修过程中人的状态、结构特性、操纵控制以及任务系统的组合研究,使机械设备和环境设计最大限度地符合维修人员的认知决策能力、技能与行为等变化特征。如图2所示,复合材料胶接挖补“人-机-环”系统主要由人、机、环三要素构成。人主要指维修人员的生理状态、知识储备、团队协作等;机主要指维修设备以及工具的年限与质量、可操作性和自动化程度等;环主要是指维修中的物理环境、作业空间、工艺环境等。通过分析胶接挖补“人-机-环”系统组成要素和复合材料胶接挖补维修过程,可为复合材料维修人为因素建模奠定基础。图2中机务人员一栏中上下箭头分别表示该影响因素的上升和下降变动情况。

图2 复合材料胶接挖补的“人-机-环”系统

2.1 维修人员

复合材料胶接挖补“人-机-环”系统中,人员的作业能力直接影响复合材料修理最终效果,因此需要对修理过程中人的作业能力特征、变化规律及其对系统效能的作业机制进行探究。复合材料修理存在单次作业时间长的问题,易使维修人员生理状态不满足作业要求,产生作业违规或技能型差错,这可导致表面处理、预浸料铺层等任务无法保证维修质量。复合材料结构维修对工艺设计、质量评估等要求极为苛刻,且维修任务时间紧,对维修人员的专业知识、专业技能和专业经验要求较高,可对维修人员造成压力,难以持续保持良好的工作状态。

2.2 维修设备与工具

在修理过程中,复合材料的各向异性和环境敏感性使得维修人员对结构的载荷参数、失效模式和受损部位难以准确定位,因此需要相应的维修规范加以约束。在此基础上,可对胶接挖补铺层与固化所需时间、温度、压力进行严格控制。随着信息与控制技术的发展,复合材料修理所用的设备和工具更新迭代周期越来越短,仪器的多样性、多功能性导致人机界面交互信息量不断增长,维修人员认知负荷显著增加。

2.3 维修环境

作业环境是与维修人员密切相关的外在因素,复合材料的作业方式依据工作条件分为原位修理和离位修理。离位修理的作业环境通常可直接接触到封闭车间,通风条件、室内光线、车间噪音、危险源、湿度、温度、设计布局等是影响维修人员的主要因素;原位修理通常是航线上的维修,为比较开阔的作业环境,气候变化、噪音、光线、温度、飞机表层清洁度等是影响维修人员的主要因素。维修环境可对维修工作产生显著影响。如目视检查中,若光线过于阴暗或明亮都会对维修人员损伤检测的判断与决策产生干扰,造成未发现损伤或损伤类型判断错误,从而影响后续维修项目的进行。同时,不适宜的照明也会导致维修人员查手册时信息获取缺失,影响任务完成效率。此外,安静的工作环境更有利于作业人员感知维修信息和集中精神状态。相比于车间环境,航线上飞机噪声对维修的干扰程度更大,运行中的飞机发动机会产生很大的噪音,可影响作业人员的工作状态导致维修差错风险增大。

3 基于FRAM的复合材料维修人为因素建模

3.1 功能共振原理

FRAM将事故的本质归因于系统运行中的突变,它从整个系统的视角出发,强调分析系统中的功能变化及其影响因素,其机理可解释为成败等价、自适应调整、涌现、共振四个原理。FRAM模型主要用于事故分析与风险评估,其具体流程如图3所示。

图3 功能共振分析流程

3.2 基于FRAM的模型构建

3.2.1 识别与描述复合材料胶接挖补系统功能

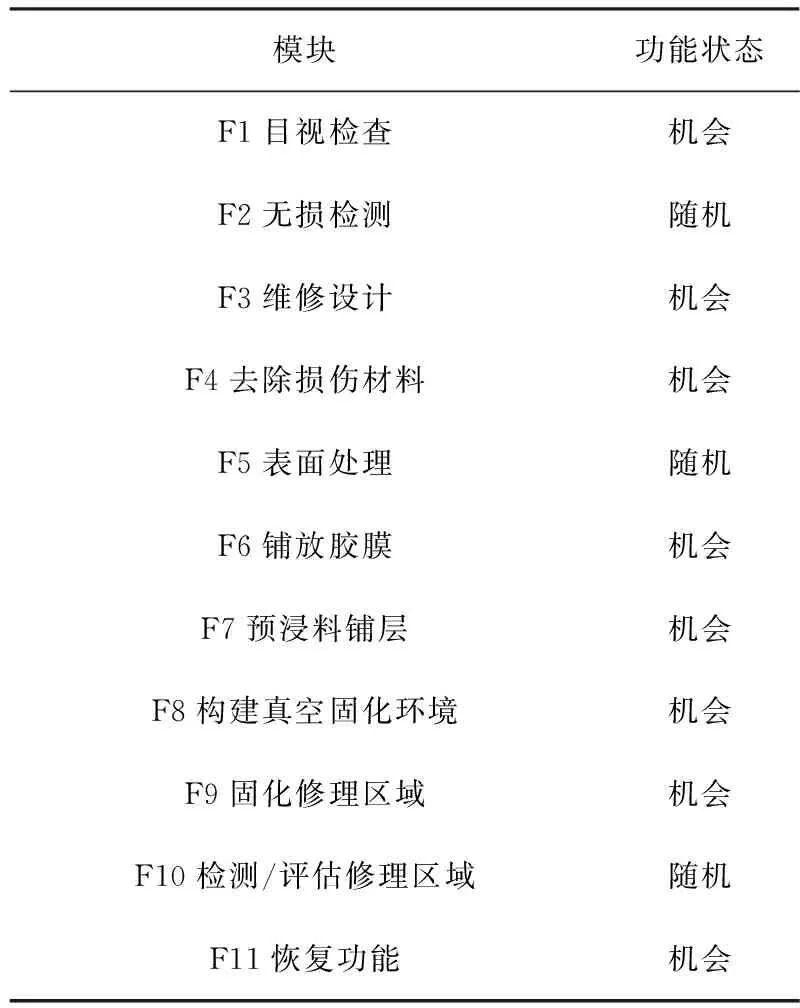

复合材料维修过程中的人、工具、技能要求、环境随着维修流程是不断变化的,两个或多个信号异于其他信号时,不同信号间进行耦合,引起功能共振。根据复合材料胶接挖补“人-机-环”系统,将胶接挖补分为以下11个功能模块:F1为目视检查模块;F2为无损检测模块;F3为维修设计模块;F4为去除损伤材料模块;F5为表面处理模块;F6为铺放胶膜模块;F7为预浸料铺层模块;F8为构建真空固化环境模块;F9为固化修理区域模块;F10为检测/评估修理区域模块;F11为恢复功能模块。利用功能六边形可对11个功能模块进行特征描述。以无损检测模块F2为例,该模块的功能特征描述示于表1。利用可视化软件(FRAM Model Visualizer, FMV)建立功能共振网络,功能网络图如图4所示。

表1 F2模块功能特征描述

图4 功能网络图

3.2.2 评估功能的潜在性能变化

根据11个工作条件,结合人员、技术、组织,对每个功能的变化进行评估,以F2模块为例进行分析,结果如表2所示。F2的功能变化包含9个“不充分”,1个“无法确定”,1个“充分”,由此基本断定F2变化为随机状态,判断F2引起维修差错的概率更大。

表2 功能模块F2的变化

同样可以得到其他模块的功能变化,结果如表3所示。表3中F2、F5、F10模块的变化评定为“随机”状态,因此F2、F5、F10模块可能产生功能共振,引发系统功能失效。

表3 各模块功能变化评估表

3.3.3 确定复合材料适航维修中的功能共振

基于图4建立的复合材料胶接挖补系统的功能共振网络,识别出具有功能共振的模块、失效连接以及导致共振的影响因素。以F2模块为例,分析结果见表4。

表4 功能模块F2影响因素及失效连接

3.3.4 制定防护屏障

功能共振分析表明,F2、F5、F10模块存在的失效连接容易导致复合材料维修差错,因此对3个模块进行防控。功能共振模型的防控屏障从“人-人”、“人-机”、“人-环”三个层面制定,通过控制其性能变化来预防不安全事件的发生。功能共振屏障一般分为四类,物理屏障(维修人员相关操纵而产生的屏障)、象征屏障(维修人员个人知识储备、组织管理等屏障)、功能屏障(维修任务完成后产生的屏障)、无形屏障(维修任务之外存在的屏障)。F2无损检测模块中,人对设备的操纵、人员间信息的传递以及任务之外所处的环境对维修结果具有较大影响,因此主要对物理、象征、无形三类屏障进行分析,具体如表5所示。

表5 F2的失效变化防控

4 结论

复合材料适航维修中的人为因素在民用航空领域里越来越受到重视,为解决复合材料适航维修中人为因素愈加突出的问题,利用FRAM分析复合材料适航维修系统中的人为因素。通过构建复合材料胶接挖补的功能共振网络,对复合材料维修胶接挖补过程中人、机、环境因素间的非线性动态耦合关系进行分析。结果表明“人-机-环”系统分析可以揭示复合材料维修过程中引起失效的模块,并对失效环节提出了相应的控制措施,可有效减少维修差错,保障维修质量。本文的分析方法可为集成人为因素的复合材料适航维修工艺规范及相关技术标准的制定提供借鉴与参考。