复杂地质条件下定向长钻孔远距离精准探放老空水技术及应用

刘 振,庆先斌,赵成洲,罗 通,丁矿山

(淮北矿业股份有限公司许疃煤矿,安徽 淮北 235000)

矿井老空区积水一直是困扰煤矿安全生产的重大隐患之一,从我国已发生的煤矿水害事故水源来看,大多数是老空透水造成的[1]。老空水危害不仅严重威胁了井下工作人员的安全,也为后续煤层开采提出了难题[2-3]。采用钻孔对老空水提前进行探放是避免老空水害事故发生的有效途径[1,4-5]。但是,以往探放老空水的方法大多是采取沿空巷道掘进施工期间向采空区施工钻孔,此方法无法一次性将采空区积水放出,只能采取沿空微压探放水方式放水,这种放水方式不仅严重制约掘进效率,且存在较大的安全威胁[6]。此外,采用传统的回转钻进技术进行老空水治理时存在施工工程量大、钻孔深度较小、施工过程中钻孔轨迹无法连续测量和实时控制、难以精确探放等技术难题[7-8]。近年来,随着煤矿开拓范围、开采深度和强度的不断扩大,煤矿的水文地质条件日趋复杂,对防治老空水水害又有了新的要求,常规的探放水钻探技术已经不能满足煤矿安全开采的需要。因此,研究煤矿井下探放水钻探技术,制定科学的探放水钻进工艺,对于减少煤矿老空水害事故具有重要意义[9-11]。

基于此,许疃矿在查明探放水工程范围内煤岩层赋存和构造发育情况的基础上,开展了采用定向钻进技术在岩巷远距离集中探放老空水的成功实践,从根本上避免沿空探放水方式存在的风险,消除了巷道沿空掘进期间的水害隐患,同时节省了探水巷巷道工程量,有效提高了施工效率,缓解了矿井接替紧张的局面。研究成果为矿井安全高效生产提供了技术保障,也为今后老空区探放水工作的开展提供了借鉴。

1 工程概况

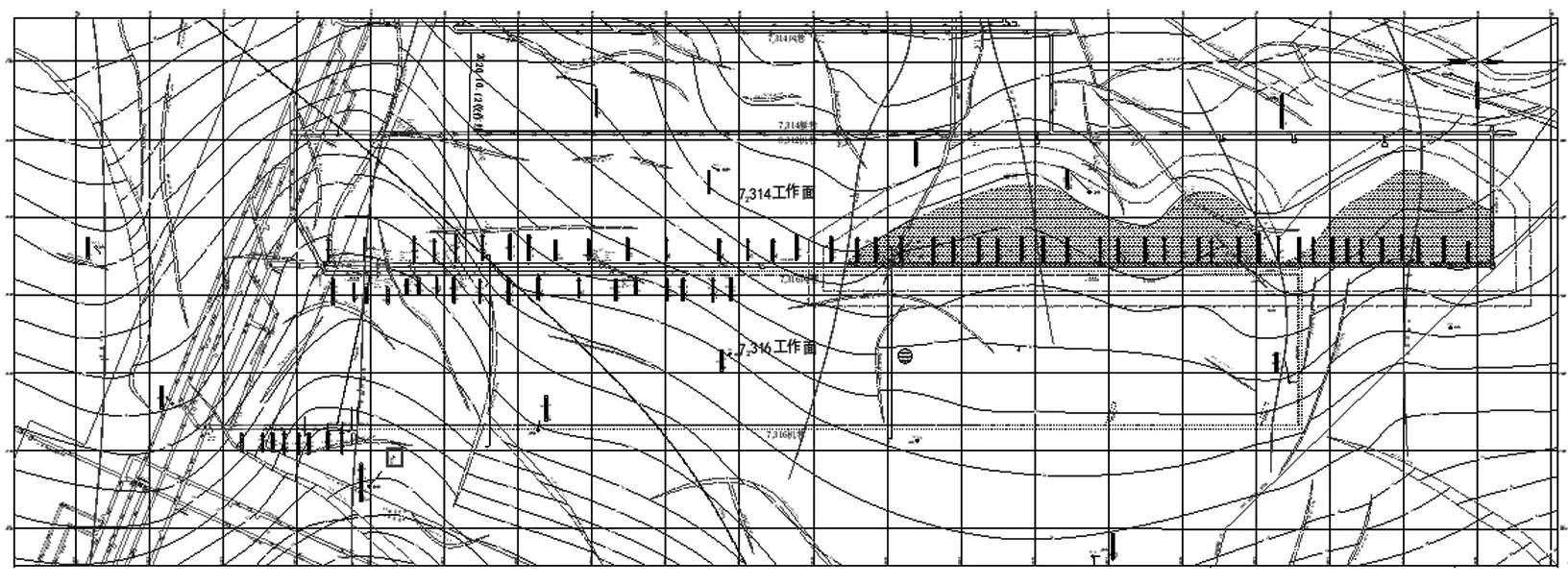

许疃矿是淮北矿业集团主力矿井之一,有牵一发而动全身的重要地位和影响。72316 工作面位于83下采区下山右翼第三阶段,北到工广保安煤柱,南到采区下山保安煤柱,西邻72314 工作面(已回采),东邻72318工作面(尚未准备)。工作面走向长1 295~1 334 m,平均1 314 m,倾斜长201 m,煤层倾角6°~27°,平均15°,工作面72煤厚3.80~8.60 m,平均4.80 m。72316工作面原煤储量173.8 万t,是矿井下一个主采面,按计划回采意义重大,如图1 所示。

图1 72316 工作面平面图

72316 风巷掘进受上区段72314 外段老空水威胁,72314 外段老空水预计积水面积40 928 m2,积水量58 240 m3,水头高度20 m。72314 采空区附近无可以实施探放水工程地点,就近施工探放水巷道工期较长、成本较高,无法实现“超前”探放水,同时还制约巷道掘进效率,影响矿井生产接替。为进一步缓解采掘接替紧张局面,减少72316 掘进工作面水害治理时间,实现72316工作面掘进无缝对接,经分析论证,确定在-630 m 回风大巷定向钻远距离集中探放72314 老空水。

2 探放水工程设计与施工

2.1 探放水工程设计

为探放72314 外段老空水,确保72316 外段风巷安全掘进,在-630 m 回风大巷H34 点后48 m 探放水钻场(钻中)内施工探放水工程,钻场内布置1个定向钻孔对72314 外段老空水进行岩巷远距离钻进集中探放。

2.1.1 钻孔布设方案

钻孔暂设计1 孔(1#),后期根据1#孔钻孔轨迹增补2#、3#定向钻孔。1#终孔72314 机巷J38 点向里18 m 巷道顶板上3 m(冒落带层位)位置。设计钻探工程量735 m,详见-630 m 回风大巷集中探放72314 外段老空水工程设计(成果)剖面图(图2)及平面图(图3)。

图2 -630 m 回风大巷集中探放72314 外段老空水工程设计(成果)剖面图

图3 -630 m 回风大巷集中探放72314 外段老空水工程设计(成果)平面图

2.1.2 探放水设备及钻孔结构设计

硬件设备作为远距离定向钻进必不可少的首要条件,本次研究选用了更大功率的钻机及更加精准的测量设备:ZDY12000LD 型液压钻机、型号BLY460LP 泥浆泵、φ89 mm 钻杆、φ120 mm 及φ153 mm钻头、φ146 mm 止水套管。预计探放72314 外段老空水钻孔开孔处水头高度为83 m,最大静水水压0.83 MPa。72314 外段老空水积水位置清楚,采取岩巷远距离超前集中探放的方式,钻孔应下置φ146 mm 止水套管不小于10 m,考虑到钻孔开孔初期穿72煤顶板煤线(厚0.7 m),设计下置止水套管长度穿过72煤顶板煤线25 m(进入粉砂岩层位2 m),套管长度约123 m。开孔用φ89 mm 钻杆配合φ120 mm 钻头钻进,用φ153 mm 钻头扩孔,0~123 m 为φ153 mm孔径,下置φ146 mm 止水套管,以下为φ120 mm 裸孔。本次探放水暂设计钻孔数1个,总工程量735 m,测斜深度不小于设计孔深的80%。本次钻孔设计参数见表1。

表1 钻孔设计参数

2.2 工程施工情况

2.2.1 地质探查

地层层位、岩性、厚度、起伏变化及隐伏地质构造等等均为影响钻孔施工轨迹控制的不利因素,因此地质探查工作必不可免[12]。钻探轨迹设计选取在72煤层顶板厚度8~14 m 中粗粒砂岩层位,为确保定向钻孔在稳定砂岩层位钻进,充分利用定向钻进的“随钻随测、主孔开分支”等先进技术手段的优越性,按照定向钻孔设计相同方位角施工了2个地质探查钻孔,钻探工程量260 m/2孔,查明了NFS27(∠45°~55°H=5 m)逆断层位置,同时结合三维地震时间剖面、定向钻孔实揭和地面钻孔资料,解释了一条落差5 m 以上的逆断层,为后期定向钻孔精准射透采空区奠定了坚实的基础。

根据探查钻孔施工成果针对性修改了止水套管的下置深度,以此来保证定向钻孔开孔穿层段能得到有效护壁,防止后期钻进过程塌孔,影响钻孔施工质量。另外优化了防排水系统,因-630 m 回风大巷排水能力不能满足探放水期间排水需求,在-630 m 回风大巷向-650 m 运输大巷施工了2个泄水钻孔(孔径φ94 mm,全程下φ73 mm 花管),增大了排水能力,减少了电泵排水不稳定的缺点。

2.2.2 钻探工程施工情况

本次探放水工程设计钻孔3个,其中1个主孔、2个分支钻孔,设计主孔钻探工程量735 m,分支孔深度依据主孔钻探情况即时设计,实际施工钻孔7个,钻探工程量2 520.5 m/7 孔,其中3个钻孔打透采空区,实际施工钻孔情况如下。

(1)1#孔施工情况

3月28日,1#钻孔开始施工,下φ146 mm 套管45 m,4月5日耐压试验合格。钻孔进尺35 m 后从1#地质探查孔返水,对1#地质探查孔注浆,4月6日1#孔扫孔钻进。4月14日,1#孔孔深324 m,孔内返水不正常,洗孔无效报废。

(2)补1#孔施工情况

4月17日,补1#孔开孔,下φ146 mm 套管44.1 m,耐压试验合格后正常钻进,因工具面问题,钻孔角度一直下垂。4月25日,钻孔孔深146 m 开始提钻,补1#孔重新全程注浆待扫孔。

(3)补1#孔注浆后施工情况

4月30日,补1#孔开始扫孔钻进。5月11日,补1#孔施工至567 m,因穿煤17 m 不返水报废。

(4)补1#孔1#分支孔施工情况

5月14日,在补1#孔225 m 处开1#分支钻孔,钻孔在660 m 处揭露一条落差5 m 以上的逆断层,造成该孔660~717 m 全煤,钻孔终孔717 m,终孔水量20 m3/h,涌水仅3 h 后钻孔不再出水,最后抱钻,造成该孔报废。

(5)补1#孔2#分支孔施工情况

5月30日,在补1#钻孔1#分支孔504 m 处开2#分支孔,因钻孔施工前方地质条件已基本查清,6月5日,2#分支孔711 m 顺利钻进至72314 采空区顶板冒落带内,钻孔最大涌水量100 m3/h,水量稳定80 m3/h左右。

(6)补1#孔3#分支孔施工情况

6月28日,在补1#钻孔1#分支孔555 m 处开3#分支孔。施工至561 m 处串孔,钻孔报废。

(7)补1#孔4#分支孔施工情况

6月30日,在补1#钻孔1#分支孔393 m 处开4#分支孔。施工至519 m 处憋泵,经反复提钻洗孔无效,钻孔报废。

(8)补1#孔5#分支孔施工情况

7月12日,在补1#钻孔1#分支孔306 m 处开5#分支孔。施工至孔深726 m 无出水现象,分析该孔因穿煤自然下垂(72314 机巷底板有三角煤)至机巷底板,后退钻持续洗孔。7月27日,孔深717 m 处钻孔出水,水量稳定20 m3/h,水温度31℃。

3 探放水效果评价

3.1 钻孔出水情况分析

补1#孔1#分支孔最大涌水量20 m3/h,出水3 h后抱钻,钻孔报废,共探放水量约60 m3;补1#孔2#分支孔钻孔最大涌水量100 m3/h,水量稳定80 m3/h 左右,探放水量约17 172 m3;补1#钻孔5#分支孔水量稳定20 m3/h,探放水量约768 m3。三孔共探放水量约18 000 m3。

3.2 探放水效果检验

8月3日,对补1#孔5#分支孔透孔检验,钻孔涌水量维持在1.5 m3/h 左右,分析该水源为72314 外段采空区动态水量及钻孔穿过砂岩层位时的砂岩裂隙水混合水,该水量略大于72314 机巷封闭墙探放水前涌水量(1 m3/h 左右);钻孔有明显出气现象,实测孔内瓦斯含量6.27%(采空区遗煤解析瓦斯)、氧气含量18.69%(采空区缺氧所致,空气中氧气含量21%),说明钻孔与72314 采空区通畅,无堵塞现象。以上验证结果表明72314 外段采空区第一处低洼点积水已探放完毕。

3.3 探放水量误差原因分析

预计72314 外段采空区静态积水量约58 240 m3,实际共探放水量约18 000 m3,去除外段采空区第二处低洼点积水量3 330 m3,比预计静态老空水量少36 910 m3。分析预计静态水量误差原因可能有以下几个方面,一是72314 工作面采高按平均煤层厚度4.9 m计算,充水系数按经验值选取0.3,估算采空区积水量时工作面采高及充水系数选取数值偏高;二是采区内工作面下行开采,72314 采空区上区段72312、7219 早已回采完毕,上部81 采区工作面均已回采完毕,72314 工作面上区段顶板砂岩裂隙水已近疏干,72314 采空区补给水源不足,采空区积水未按照理论预计充满;三是利用外段采空区动态水量及开采时长反算采空区积水量,72314 外段采空区动态水量1 m3/h,工作面外段积水区范围开采时长36个月(2018年6月开始回采),估算72314 外段采空区静态积水量25 920 m3,去除外段采空区剩余积水量3 330 m3、去除探放数量18 000 m3等于4 590 m3,误差水量4 590 m3。

4 结论

(1)在查明探放水工程范围内煤岩层赋存和构造发育情况的基础上,开展了采用定向钻进技术在岩巷远距离集中探放老空水的成功实践。-630 m 回风大巷探放水钻孔最大涌水量100 m3/h,水量稳定约80 m3/h,出水效果较好,共探放水量约18 000 m3,从根本上避免了沿空探放水方式存在的风险,消除了许疃矿72314外段老空水对主采面72316 风巷掘进期间的水害威胁。

(2)单孔钻探距离达到726 m,刷新了淮北矿业定向钻探放老空水新纪录,实现了72314 外段老空水精准探放,同时节省了探水巷巷道工程量(岩巷80 m,节约资金120 万元),有效提高了掘进效率,缓解了矿井接替紧张的局面。复杂地质条件下定向长钻孔远距离精准探放老空水技术及应用成功实践,为淮北矿区探放水工程安全、高效、顺利开展提供了技术保障。

(3)由于72314 外段采空区第二处低洼点积水距离-630 m 回风大巷距离超过800 m,定向钻进距离受限,为确保72314 老空区积水“疏干、放净”,该处积水正在72314 风巷底板钻场利用定向钻进技术积极进行探放。