超薄型内嵌单片式钢板-混凝土组合剪力墙施工技术

张龙洋 常耀峰 冯家强 张校源

中建二局第二建筑工程有限公司 广东 深圳 518052

1 工程概况

联投三期项目位于深圳市宝安区松岗街道,包括1栋33层办公楼及8栋42/43层住宅,其中8栋住宅的第4—6层剪力墙设计为内嵌单片式钢板-混凝土组合剪力墙,层高3 m,第3层为框支结构转换层。内嵌钢板设计厚度为12 mm,剪力墙设计壁厚为250、300 mm,约束边缘柱最宽仅为450 mm。

2 总体思路

该项目的重难点在于如何解决施工中各专业之间的冲突,满足混凝土成形质量和强度要求,保证超薄型钢板剪力墙的施工质量。经分析,采取的解决思路为:优化钢板墙埋件预埋方式,解决转换大梁上起钢板墙埋件时,框支梁钢筋同埋件锚筋容易产生冲突的问题;通过钢筋三维放样BIM技术,提前留置穿筋孔或者拉结筋耳板、纵筋焊接耳板等,解决墙柱梁板核心区节点钢筋安装困难的问题;优化钢板剪力墙混凝土浇筑方式,保证钢板墙两侧混凝土浇筑的压力平衡,调整混凝土配合比,做好混凝土养护工作,确保混凝土成形质量及强度满足要求[1-8]。

3 工艺流程

钢结构、钢筋、铝模板深化设计→钢板墙及埋件加工→转换层钢板墙埋件预埋→钢板墙安装及垂直度调整→墙柱钢筋安装、机电管线预留预埋→铝合金模板安装→梁板钢筋安装→本层混凝土浇筑

4 关键技术

4.1 转换层密集钢筋区钢板墙埋件预埋技术

本工程钢板墙埋件直接预埋在转换层结构中,而钢板墙埋件锚筋数量较多,间距较密,转换层大梁钢筋直径大、箍筋间距密、纵筋数量较多,从而导致二者之间存在一定的冲突。另外,钢板墙埋件和结构墙柱纵筋插筋也可能产生冲突。

通过设计优化钢板墙埋件锚固钢筋的数量和分布方式,将传统并排分布的方式优化成隔一布一的方式,优化前锚筋为2根φ25 mm@100 mm,锚入转换梁内750 mm,优化后锚筋采用隔一布一、错开布置的方式(图1),并将整体长条状埋件优化成分块拼接式埋件,降低埋件受转换梁筋影响而发生错位的概率。在墙柱插筋较为密集区域,如暗柱纵筋处,埋件如采用整体式会影响钢筋插筋,而优化成椭圆形埋件则可避开纵筋,并在纵筋密集区将埋件断开处理。

图1 钢板墙预埋件优化前后对比

4.2 结构钢筋穿钢板墙连接技术

因剪力墙壁厚较薄,钢筋和内嵌钢板间距较近,仅为100~250 mm,钢筋安装操作难度大,特别是密集区暗柱和梁端钢筋与钢板墙冲突的问题较难解决。贯穿钢板的钢筋包括剪力墙对拉钢筋、水平分布筋、暗柱箍筋及梁板纵筋。

4.2.1 暗柱箍筋与钢板墙连接

钢板墙提前深化留设穿筋孔,将封闭箍筋分段成开口箍,开口箍组合后以搭接焊形成封闭箍筋。根据箍筋直径及端部是否带弯钩,确定相应开孔的形状。不带弯钩时为圆孔,带弯钩时为椭圆孔。剪力墙纵向及横向箍筋相交部位的箍筋孔需上下错位,防止箍筋之间干扰,箍筋孔遇肋板时应避开肋板。

当暗柱为转角型时,以图2为例,封闭双肢箍筋优化为1个C形筋穿钢板孔后与1个L形筋搭接焊形成封闭箍筋(图3),搭接部位焊接长度为10d,d为箍筋直径。当暗柱为直线型时,封闭双肢箍优化为2个U形筋穿钢板孔后搭接焊形成封闭箍筋。

图2 暗柱箍筋构造平面及效果

图3 箍筋分解大样

4.2.2 剪力墙水平分布筋与钢板墙连接

剪力墙水平分布筋在转角部位与钢板有冲突,常规做法需要在钢板上开孔,使水平筋穿过钢板,保证水平钢筋锚固长度满足规范构造要求,但这种方式操作困难。通过优化钢筋端部弯折段和钢板墙的连接方式,使钢筋和钢板搭接焊,从而降低施工难度,搭接焊接焊缝长度为10d,d为箍筋直径,如图4、图5所示。

图4 剪力墙水平分布筋构造平面及效果图

图5 水平分布筋分解大样

4.2.3 剪力墙对拉钢筋与钢板墙连接

剪力墙对拉钢筋需贯穿钢板墙以增强钢板对混凝土的约束,考虑到钢板墙开孔过多对钢板墙结构削弱过大,对拉钢筋采用如下处理方式:

1)钢板墙厚度超过300 mm的部位采用连接钢板连接。钢板墙转角部位若开孔将对结构造成损害,可在钢板腹板两侧分别加焊连接钢板,连接钢板对应拉钩平面位置,连接钢板上按拉钩间距开设椭圆形孔,原有1根拉钩断成2根短拉钩,短拉钩一端挂在椭圆形通孔上,另一端绑扎在竖向钢筋上,形成一种新型的拉钩连接结构,如图6所示。

图6 对拉钢筋通过连接钢板和钢板墙连接

2)钢板墙厚度小于300 mm的部位采用V形拉钩或者钢板片代替拉钩与钢板墙焊接。因设计墙体拉钩过短,无法加工成U字形状,不能通过拉钩挂在连接钢板的方式和钢板墙拉结,此时优化成V形筋两端和钢板墙焊接(图7)。V形拉钩按拉钩设计位置定位,待结构剪力墙竖向和水平分布钢筋绑扎完成后,安装V形拉钩,拉钩两端均和钢板墙焊接形成整体。也可以采用钢板片代替钢筋拉钩同钢板墙焊接的形式(图8),钢板片按拉钩设计定位,钢板片提前在加工厂和钢板墙焊接为一体,待结构剪力墙水平分布筋安装完成后,将水平分布筋和钢板片焊接为一体。

图7 采用V形钢筋代替墙拉钩示意

图8 采用钢板片代替墙拉钩示意

4.2.4 梁、板钢筋与钢板墙连接

混凝土梁与钢板墙连接,若满足不了梁纵筋直锚及弯锚长度要求,需要采取特殊的措施。当梁面筋较多且密集时,直锚钢筋穿过钢板墙采用连接钢板焊接难度大,无法保证焊缝质量,此时可将梁面筋在梁截面宽度范围的钢板墙开设椭圆形孔,孔四周焊接钢板片加强处理,保证梁面筋整体穿过钢板墙,底筋则采用连接钢板与钢板墙连接(图9)。梁面筋穿过椭圆形孔后可保证锚固长度满足规范要求,梁底筋和20 mm厚连接钢板焊接,连接钢板宽度=梁宽度-40,长度=10d,d为梁底钢筋直径。

图9 梁面筋和梁底筋穿钢板墙构造立面及三维

板筋采用连接钢板与钢板墙焊接,采用双面焊,焊缝长度5d,d为板钢筋直径。板底筋在钢板墙部位断开,并向上弯锚(图10)。

图10 板筋穿钢板墙构造剖面及三维

4.3 钢板剪力墙混凝土浇筑技术

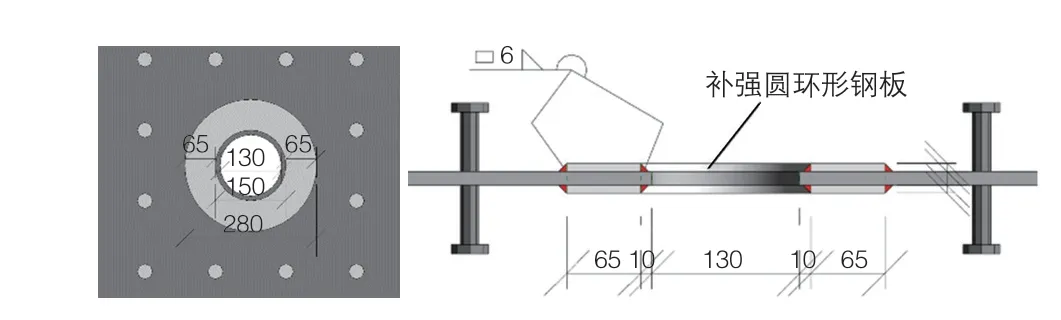

为保证墙身混凝土在浇筑过程中能够顺利下落至墙身根部,采用自密实混凝土浇筑,并在钢板墙身肋板设计自上而下的下料通道及振捣通道,长度为1 m,间距小于1.5 m,便于混凝土振动棒的振动,保证钢板墙混凝土的浇筑质量。同时为了确保钢板墙两侧混凝土密实性及均匀性,在钢板上开设直径130 mm、间距1.5 m左右的梅花形圆孔作为混凝土流淌孔(图11)。流淌孔周边采用圆环形钢板焊接对洞口进行补强处理,补强圆环钢板厚度7 mm、内径150 mm、外径280 mm,在流淌孔两侧双面焊接加强,圆环内环和外环与钢板墙焊接的角焊缝焊脚尺寸不小于6 mm(图12)。混凝土浇筑过程中,控制自密实混凝土的坍落扩展度及扩展时间满足要求。墙身混凝土浇筑完成后及时养护,在模板外侧满挂一层保温棉,墙边设置自动喷淋管进行喷淋养护,洒水养护时间不少于14 d,墙体内预埋测温探头,保证内外温差不超过25 K,避免钢板墙出现有害裂缝。

图11 混凝土流淌孔效果

图12 钢板墙混凝土流淌孔补强构造

5 结语

通过对超薄型内嵌单片式钢板-混凝土组合剪力墙施工技术的应用,注重深化设计、加工阶段各专业洞口预留,现场施工阶段综合控制,解决了钢板墙深化设计中与土建钢筋翻样、铝合金模板配模设计、机电管线预留预埋等容易产生冲突的问题,降低了钢筋安装难度,提高了工人操作便捷性,铝合金模板安装和机电工程预留预埋作业未出现和钢板墙冲突的情况,避免因冲突产生不必要的返工。优化转换层密集钢筋区钢板墙埋件的设计节点,降低了钢板墙预埋件受转换梁筋及墙柱插筋影响而发生错位的概率,保证了预埋件预埋的准确性,转换层混凝土浇筑过程未对预埋件产生影响。

同时通过混凝土浇筑控制措施的实施,控制了有害裂缝的产生,保证混凝土成形质量和强度要求,达到节约工期、降低施工难度的目的。