改造长螺旋钻机施工高压旋喷桩的设计与应用

甘斌强 牛 怡

广西建工集团基础建设有限公司 广西 南宁 530201

传统高压旋喷搅拌桩施工常出现固结体强度不均匀等质量问题,地基土加固的效果会受影响。经一系列的研究,对长螺旋钻机钻杆叶片、出浆孔以及驱动电机数量进行改造。使用改造后的设备施工高压旋喷搅拌桩,可使水泥浆和土体搅拌均匀、深度混合,明显改善了高压旋喷桩的成桩质量。实现了研制一款成桩质量好、应用范围广、经济高效的新型高压旋喷搅拌桩成桩设备的目的。

1 工程概况

大都·金沙湾三期项目工程占地面积约58 411.14 m2,现地面标高为11.00~13.00 m,基坑开挖深度为2.30~6.20 m(1层)、6.70~9.60 m(2层)。本项目所在区域主要揭露的土层有杂填土、含黏性土粉砂、粗砾砂、黏土、粗砾砂。工程止水帷幕选用高压旋喷搅拌桩,直径为800 mm,桩长12~17 m。高压旋喷搅拌桩是利用机械强制拌和水泥浆与土体后形成的,其优点是整体强度好、水稳定好。但是目前的施工工艺无法达到完全的搅拌均匀及强度基本一致的要求,一般情况是,强度较大的地方水泥偏多,强度较小的地方水泥偏少。

我们给出3种系数对高压旋喷搅拌桩的质量进行评估,分别为质量系数A1、强度系数A2、桩身均匀性系数B[1]。

1.1 质量系数A1

截取1节混凝土芯样,高径比为1∶(1.0~1.5),检测其对应的无侧限抗压强度。然后将其切块,要求直径在15~25 mm之间,然后过孔径5 mm的筛。在110 ℃左右的温度下烘干上面直径较大的样品至恒重,取出样品冷却到室温,称取其质量G1。然后把样品放置在水中浸泡1 d,筛掉直径小于1 mm的样品,在110℃左右的温度下烘干上面较大的样品至恒重,取出样品冷却到室温,称取其质量G2。

质量系数A1按式(1)计算。

质量系数A1表示水泥和土体拌和的均匀性。将A1值划分成4个区间范围:A1∈[0,0.60],不均匀;A1∈[0.61,0.80],大致均匀;A1∈[0.81,0.90],均匀;A1∈[0.91,1.00],非常均匀。

1.2 强度系数A2

1.3 桩身均匀性系数B

桩身均匀性系数B按式(3)计算。

故B的取值范围为:0<B≤1。

同样也将B值划分成4个区间范围:B∈[0,0.30],不均匀;B∈[0.31,0.60],大致均匀;B∈[0.61,0.80],均匀;B∈[0.81,1.00],非常均匀。

根据大都·金沙湾项目三期基坑支护工程实际情况,对其已施工完成的10根桩取芯实测桩体芯样均匀性情况。并画出了该项目抽样调查的实测桩体芯样均匀性判定的3种系数A1、A2、B的折线图,如图1所示。

图1 项目抽样调查实测桩体芯样质量系数、强度系数、均匀性系数示意

从图1中我们可以看出,强度系数A2稳定在0.81~1.00范围内,说明泵送水泥浆流量基本是均匀连续的,桩身均匀性系数B值偏低是由于受质量系数A1值偏低的影响,也就是说水泥浆与土体拌和不均匀是影响固结体强度不均匀的主要原因。因此,我们需要研制一款高压旋喷搅拌桩成桩设备,使水泥浆与土体进行深度混合、均匀搅拌,以满足改善搅拌桩成桩质量的要求。

2 设计条件

通过查阅学习和借鉴相关文献,我们决定对现有长螺旋钻机设备进行改造,用以施工高压旋喷搅拌桩,一方面借鉴双向叶片搅拌原理对现有设备的钻杆进行改造[2],另一方面增加喷浆口的数量对现有设备的钻头处进行改造[3]。除此之外,还可借鉴2个驱动电机的原理对原本搅拌机动力不足的问题进行改善[4]。

3 创新设计方案

3.1 设计原理

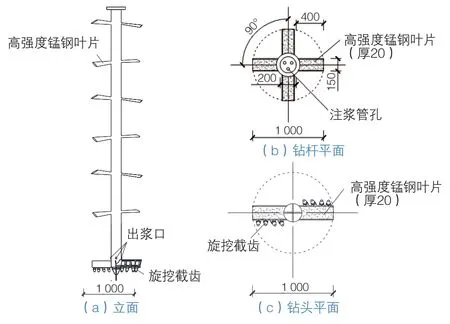

新型高压旋喷搅拌桩成桩设备通过改造长螺旋钻机实现,主要是将原来的长螺旋钻机的螺旋叶片改造成连续固定间距的十字交叉高强度锰钢叶片。保留了长螺旋钻杆内的进浆管孔和进气管孔,出浆口的数量由原来的2个增加到4个,便于多方向、多路径喷浆,驱动电机从原来的1个增加到2个,保证了搅拌机的动力充足。可以在钻杆下沉、提升过程中,不间断地对土体和水泥浆进行混合均匀搅拌。

3.2 设计图及相关参数

通过对长螺旋钻机改造方案的进一步探讨分析,我们制定了相应的改造设计参数,即单节钻杆长度6 000 mm、高强度锰钢叶片竖向间距700 mm、单个叶片长度400 mm、单个叶片宽度150 mm、单个叶片厚度20 mm、钻头长度1 000 mm、出浆口数量4个、驱动电机数量2个,同时给出了长螺旋钻机的钻杆、搅拌叶片、出浆口、钻头的设计改造图,如图2所示。

图2 含钻头锰钢叶片钻杆和钻头示意

4 设计改造方案实施

本设计方案实施的优点是技术可行,难度较小,费用投入较低,预期效果好,环境影响小。本设备可在钻杆下沉和提升过程中,连续不间断地对土体和水泥浆进行深度混合、均匀搅拌,实现“两搅一喷”,提高搅拌效率。

5 施工工艺流程及操作要点

5.1 施工工艺流程

场地平整→测量定位→长螺旋钻杆改造→钻机就位→射水试验→泥浆制备→喷浆搅拌下沉→停浆搅拌提升→清洗→移机

5.2 操作要点

5.2.1 施工准备

施工现场必须先做好平整场地的工作,务必检查清楚地下管线的具体位置,保证供水供电,规划好机械施工路线及材料运输通道,同时做好截排水措施。

5.2.2 测量定位

按设计图纸测量放线,控制桩位的误差在允许值内,做好桩位标记及日常复测工作,保证桩机能够准确就位。

5.2.3 钻机就位

首先要对钻机设备进行安装调试,对各零部件的规格和性能进行检查,并且把输浆管连接好。将钻机设备移动到对应的桩位处,并进行全方位校准。钻杆轴线与钻孔中心垂直对准,方可开始钻进,注意将桩位偏差和垂直度偏差控制在允许值范围内。

5.2.4 射水试验

调整好搅拌机位置后,开始钻进前先进行射水试验,采用0.5 MPa的压力值,目的是查验喷浆口出浆是否畅通、压力是否正常。

5.2.5 泥浆制备

1)现场依据设计的配合比制拌水泥浆,要求不发生离析现象,均匀且有很好的流动性,方便泵送和喷搅。

2)选用P.C42.5水泥,水灰比应控制在1∶(1.2~1.5)范围内。

3)灰浆的搅拌,应在搅拌桶中先加水,后加水泥,开启搅拌直至喷浆前。制拌好的水泥浆放置时间不得超过2 h。

4)制拌的浆液要采用1.0 mm孔径的滤网过滤3次才能投入使用,避免颗粒进入浆泵。

5.2.6 喷浆搅拌下沉

1)配合高压注浆泵和空压机,采用“两搅一喷”施工,该方法钻孔、喷浆、搅拌工序同时进行。

2)检查高压旋喷机和其他相关设备正常运行后,启动钻机,一边旋转切割土体一边下沉钻杆。当钻头到达地表下20 cm处开始泵送水泥浆液和输送高压气体,向土体中喷射灰浆,喷浆压力28.0~34.0 MPa。利用数层十字交叉高强度锰钢叶片切割搅拌土体,边搅拌边下沉钻杆,钻杆下沉速度60~80 cm/min。钻头到达桩底设计深度后,桩端就地持续喷浆搅拌35 s后再提钻。

3)正常的工作电流应不大于额定值,接近设计深度时,应注意观察电流表的变化,若电流值达到70 A,可认为进入相对的硬质地层。

5.2.7 停浆搅拌提升

送浆泵停止送浆,十字交叉高强度锰钢叶片向上提升切割搅拌土体,向上提钻的速度控制在90 cm/min以内,直至桩顶设计标高以上50 cm处,填写相应的施工记录,完成单桩施工。

5.2.8 清洗

喷射施工完成后,清洗机具设备中残留的剩余灰浆,防止送浆通道被堵塞。

5.2.9 移机

钻机移动到新的桩位上,重复以上施工步骤,施工下根水泥搅拌桩。

6 效果检查

利用改造后的长螺旋钻机施工高压旋喷搅拌桩以后,我们又随机抽取本项目10根高压旋喷桩进行了桩身芯样均匀性检查。根据检查结果,画出了3种系数A1、A2、B的折线图,如图3所示。

图3 设备改造后抽样调查实测桩体芯样质量系数、强度系数、均匀性系数示意

从图3中我们可以看出,设备改造后施工的高压旋喷搅拌桩,质量系数A1和强度系数A2基本都稳定在0.80左右,说明采用改造后的设备均匀地拌和了水泥和土,灰浆的泵送流量也呈现出均匀连续的状态。桩身均匀性系数B值均大于0.61,由于0.61<B<0.80(均匀),说明所有抽查的桩身芯样检查结果都均匀,实现了深度混合、均匀搅拌。

7 结语

对长螺旋钻机进行改造加工,形成了新型高压旋喷搅拌桩成桩设备。相比较传统的高压旋喷桩施工设备,新型设备具有搅拌均匀、施工效率高、对桩周土体的扰动小、改装常规设备便于推广、节省水泥用量、工程成本低等优点。采用新型设备施工是一种经济高效,高质量且绿色环保的软土地基处理方法。