信息化智慧控制大型预制梁场施工技术研究

陆安伟

(浙江交工集团股份有限公司,浙江 杭州 310051)

0 引言

公铁桥梁工程的上部结构多采用预制梁,作为预制梁施工的重要组成部分,预制梁场承载着整个工程项目的预制梁施工任务,是工程建设的重中之重,不仅制约着项目工期,也关乎所有公铁桥梁工程的总体施工质量[1-4]。目前,预制梁场的选址问题,通常由于地形限制,如山区地形,平坦且满足大场地要求的地块较少,有些场地存在落差,运输道路转弯半径很小,选用该场地会增大运输及架设的难度;如果征用土地,则需要大量的征地费用及后期复垦费用,增加了成本。预制梁场内喷淋水输送管道、蒸汽输送管道和电力线缆等设备设施的布设杂乱无章,导致预制梁场内存在严重的安全问题,有时还会造成人员伤亡事故[5-8]。预制梁生产是公铁桥梁建造过程中工厂化程度较高的专业领域,其在数字化、智能化技术研发、推广、应用方面具有良好的先决条件[6-13]。

1 技术原理

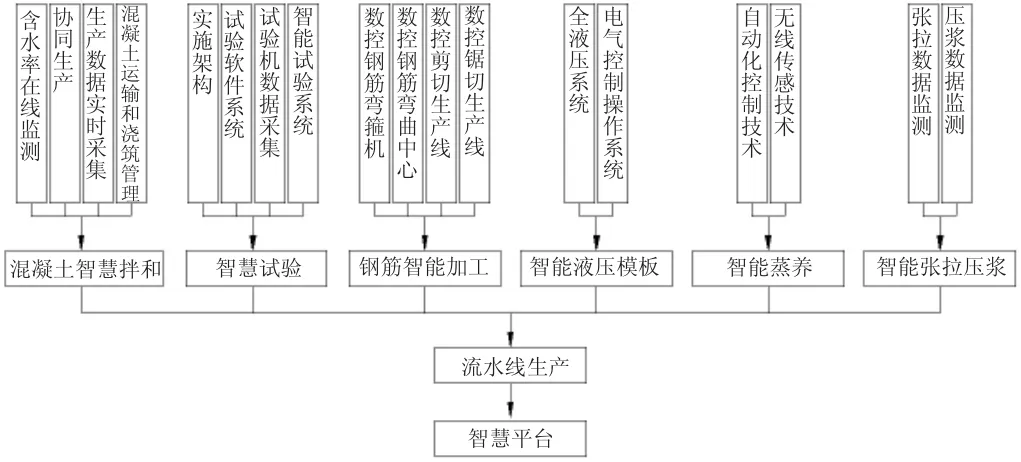

信息化智慧控制大型预制梁场是由混凝土智慧生产系统、钢筋智能加工、智能液压模板体系、智能蒸养系统以及智能张拉压浆体系组成的。

混凝土智慧生产系统是由混凝土智慧拌合设备体系和机械化智能试验系统组成的,前者实现可含水率在线监测、生产数据实时采集、混凝土运输和浇筑管理;后者可将混凝土试块的制配、养护、传送、试验、数据采集等融为一体,大大提升了试验效率,如图1 所示。

图1 混凝土智慧生产系统

钢筋智能加工的数控设备包括:数控钢筋弯箍机、数控双向移动斜面式钢筋弯曲中心、数控棒材剪切生产线和数控锯切套丝打磨生产线,四者相互配合可实现钢筋加工的智能控制与加工,提升钢筋绑扎的施工效率。

智能液压模板体系是由可移动式液压侧模、行走轨道、固定台座以及电动驱动系统组成的,可实现自动拆模、合模,同时在侧模及台座底部的红外线发射接收装置,可实现自动定位、自动调整;减少了人工,提升了模板支设效率。

预制梁智能蒸汽养护系统采用了自动化控制与无线传感技术,对预制梁进行有效的保温和保湿,并根据温湿度实测,有针对性地进行养护。

智能张拉压浆体系是由预应力张拉智能采集系统和压浆数据监测系统组成的,前者主要采集的数据为预应力张拉设备力值、伸长量等实时数据,实现自动上传、查询、预警及统计分析功能;后者将数据采集和数据管理融为一体,对智能压浆设备进浆压力、返浆压力、注浆数量、保压时间等数据实时采集,通过网络实时上传到服务器进行数据分析、处理,实现压浆全过程监控。

2 工艺流程与操作要点

2.1 工艺流程

信息化智慧控制大型预制梁场的施工工艺流程如图2 所示。

图2 信息化智慧控制大型预制梁场施工工艺流程

2.2 操作要点

2.2.1 混凝土智慧拌和

通过智能含水率传感器可直接实时监测混凝土拌合站生产线上的骨料温度。将传感器安装在集料仓仓门附近或集料输送皮带上,实时测量砂子含水率,并可与工控系统联动适时自动调整配合比,确保拌合机使用的配合比始终为最佳状态,提高配合比执行的自动化程度,确保拌合站生产质量可控。

采用物联网技术,通过在拌合站控制机上部署数据采集程序,通过网络实时上传至物联网管理平台中,从而得拌合站生产的基础数据,为拌合站监控奠定生产数据基础。采集程序自动读取系统数据库,获取每盘混凝土搅拌的水泥、骨料等材料的称重数据,并进行盘、车的匹配。利用采集数据与设计配比进行差值比较,可实时获得生产的混凝土质量偏差数据,对于不符合要求的偏差,支持推送预警消息。同时,通过算法计算,生产数据可与运输单进行关联,运输单关联生产任务,从而实现对拌合站的全方位监控。

2.2.2 智慧试验

基于试验检测业务管理要求,结合物联网、信息化等技术,实现工地试验室各项工作的信息化,各类数据的规范化,各类工作的一键化,接入丰富数据,实现无纸办公,打造智慧信息化试验室。试验检测模块整体架构为:通过集成物联网系统应用,将项目施工过程中涉及的原材料检验、试块抗压强度等生产数据信息,进行自动采集获取,在智慧工地平台中进行实时监控项目生产过程质量情况。同时,将相关数据传输至指挥部动态管理系统中满足相关实时数据的展示和监控,以及通过动态管理系统传输至试验检测软件系统,作为相关试验报告的数据基础。

2.2.3 钢筋智能加工

桥梁机械化、智能化施工能够提高工程质量,使工程作业更加精细、严谨、可控。通过改善施工条件,提高施工生产效率,促进工程施工安全、可靠。结合工程特点,在钢筋加工方面大力引进钢筋数控加工设备,其中包括数控钢筋弯箍机、数控双向移动斜面式钢筋弯曲中心、数控棒材剪切生产线、数控锯切套丝打磨生产线等方面,积极践行“机器换人”理念,促进农民工向产业工人转变。

2.2.4 智能液压模板

T 梁预制模板的侧模为可移动结构,底部设置行走轨道,通过电机驱动整体纵向行走,当前台座的梁体浇筑成型并脱模后,自动滑入下一台座进行支模作业。利用液压系统可实现自动拆模、合模,结合设置在侧模及台座底部的红外线发射接收装置,可实现自动定位、自动调整。底模采用复合型不锈钢模板。

2.2.5 智能蒸养

预制梁智能蒸汽养护系统采用了自动化控制与无线传感技术,对预制梁进行有效的保温和保湿,并根据温湿度实测,有针对性的养护。将相关收集的数据接入管理平台终端,并用于设置养护工艺参数以及数据汇总处理及控制,利用管理平台发出指令来启动或停止对对应养护区域的蒸汽传输管理。利用信息管理平台监控整个养护过程,并对养护全过程技术信息进行记录与保存,在养护完成后可读取数据,形成养护施工记录表格。

2.2.6 智能张拉压浆

系统由数据采集客户端、数据传输客户端、平台服务端、移动接收终端软件共同组成。对张拉压浆过程数据及结果数据进行自动采集,生成相应的记录报表或报告。系统将各项数据进行实时传输至项目动态管理系统,一旦发生张拉或压浆数据偏差或质量问题,系统能够自动预警并发送至相关管理者。

2.2.7 生产流水线

预制梁的生产流水线设置钢筋制作区、制梁区、蒸养区、初张拉区、起吊区,二次张拉区、存梁区。

2.2.8 智慧平台

智慧平台基于BIM 的管理平台集成视频监控系统、结构应力应变监测系统和环境监测系统。平台内可设定虚拟摄像头,将现实中视频监控所拍摄的画面与虚拟摄像头的BIM 模型一一对应,在平台中控制摄像头的视角和画面时,虚拟摄像头会实时同步,实现虚拟模型与现实施工情况的对比。

3 关键技术改进与优化研究

(1)采用混凝土智慧生产系统以实现混凝土从浇筑令派发、配合比审批发送、拌合机一键生产、含水率检测、配合比微调、拌和、浇筑部位确认等全过程线上管理,规范开盘流程,降低混凝土强度标准差;利用集成的机械化智能试验系统可适时地检测预制试块的测试结果,对混凝土拌合质量进行实时全方位的信息化智慧控制。

(2)依托智能钢筋加工机械设备的开发和应用以及信息化协同应用技术,建设钢筋生产管理系统平台,实现钢筋生产的计划性、即时性、精确性、连续性,以便全面、系统、有效的提升智慧钢筋加工厂智慧管控。

(3)采用自动化支模体系实现自动支模、拆模作业,结合红外自动定位系统,保证了合模精度,提升了施工质量;通过电驱纵向滑移系统,实现从当前作业区自动滑入下一作业区,减少了人工,提升了模板支设效率和安全性;相较于传统模板,本系统端部的侧模设置导轨可平滑拆除,对梁体边角等部位不会造成破坏,提高了梁板外观质量。

(4)利用智能蒸养系统,可对养护全过程技术信息进行记录与保存,在养护完成后可读取数据,自动形成养护施工记录表格,便于工人提取查看。

(5)通过智能张拉压浆体系实现压浆施工数据远程监控,严格的保证压浆数据的真实性和时效性,同时可杜绝数据造假违规,形成质量控制的闭环管理,减少管理人员资料压力。

(6)以生产计划管理、厂区管理、作业工序管理为主线,依托物联网、云计算、二维码等先进信息化技术,围绕预制梁生产和架设的全过程,实现预制梁厂生产信息化智慧管理。

4 结语

本文研发了一种信息化智慧控制大型预制梁场施工技术,其结构包含混凝土智慧生产系统、钢筋智能加工、智能液压模板体系、智能蒸养系统以及智能张拉压浆体系组成,整体上简化了大型预制梁场的施工流程,操作方便,提高功效,节约了成本,降低了现场扬尘,整体提高了施工效率。该技术实现了从混凝土拌合、钢筋加工、模板制作以及蒸汽养护等关键步骤的实时全方位信息化智慧控制,提升了施工效率,降低了人力资本,具有一定的技术、经济和社会效益,推广应用前景较好。