复合材料四脊喇叭结构设计及应用研究

刘建弟,陈浩然,杨 帆,钟鸣远

(中国电子科技集团公司第五十四研究所,河北 石家庄 050081)

0 引言

随着射电天文和宽带侦察电子技术的发展,人们对于宽频带、高效率的反射面天线系统的需求越来越迫切。馈源是整个天线系统的核心部件,其性能好坏决定着天线系统最终使用效果的优劣。然而随着天线口径的加大,馈源轻量化随之被人们所关注。碳纤维增强树脂基复合材料(CFRP)由于具有低密度、低热膨胀系数、高热稳定性、高力学性能、耐蠕变等优点[1],可以实现航天器以及机载、舰载等国防装备轻量化[1-2]。碳纤维复合材料可以应用在雷达结构中包括反射面、波导、喇叭天线等功能件,也包括各类框架、显控台、机架、背架等结构件。碳纤维增强树脂基复合材料完全符合电子设备领域的高精度、轻型化、小型化和结构/功能一体化的要求[3-5],已经广泛地应用在主面、副面以及相关的结构件上,利用复合材料制作四脊喇叭是解决其重量问题的有效方法。

本文根据四脊喇叭轻量化的实际需求,进行了复合材料四脊喇叭结构设计与成型工艺的研究。

1 结构优化及仿真

1.1 研究对象分析

本研究对象为四脊喇叭,其结构包括喇叭体,脊片(四根)、介质、测试探针(2根)、盖板。四脊喇叭大头直径1490mm,小头直径316mm,总高度为488.6mm,壁厚为0.5mm~13.6mm的渐变壁厚,脊的厚度为32.3mm。四脊间的间隙均匀性是影响产品电气性能的关键,本产品四脊间的间隙要求为4.5mm。

为了提升喇叭的电气性能,实现79°照射角的工程要求,对脊曲线和喇叭壁曲线进行赋形,并在中央加载两种不同介电常数的介质棒,利用电磁仿真软件对喇叭的电性能进行仿真分析,如图1所示,从仿真结果可知,喇叭两端口的隔离度优于50db;两端口的驻波良好,均低于2。

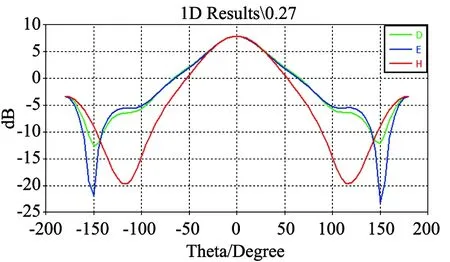

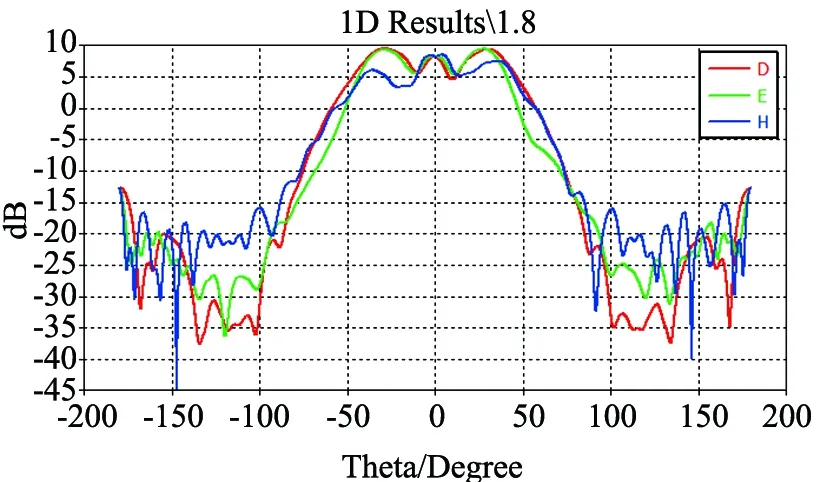

如图2所示,从喇叭的低、中、高频点馈源辐射方向图可知,在大照射角情况下,等化性能良好,满足照射需求;天线的口径效率均高于55%。

1.2 结构设计及建模仿真

在模型结构设计时,以碳纤维增强复合材料为主要材料,对四脊喇叭的模型进行合理的分体设计,并根据电气的设计,在保证内腔尺寸不变的基础上,以四根脊为分界线,喇叭体采用碳纤维层合板加筋结构,保证其整体具有足够的刚度和强度。将脊、喇叭体及盖板单独成型后再组装,图3为四脊喇叭结构优化前后的对比示意图。

根据四脊喇叭本身电气性能要求,四脊精度要求高,且形状复杂,选用2A12-T4铝合金材质,喇叭瓣改为均匀一致厚度的结构,采用碳纤维层合板加筋结构,碳布牌号3021,树脂选用环氧胶粘剂,层合板厚度1.5mm。

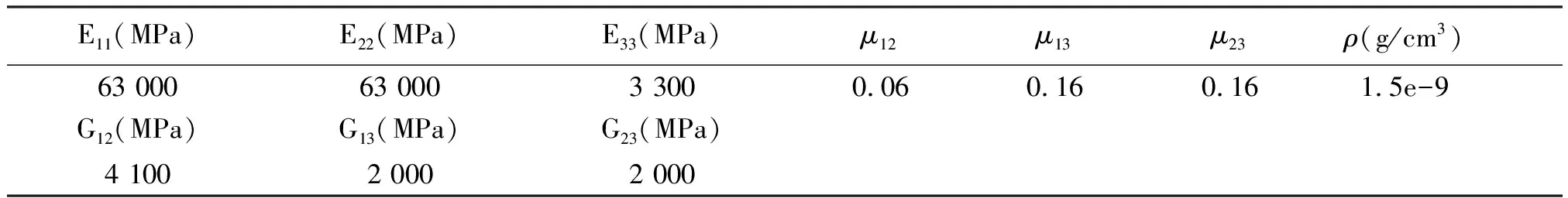

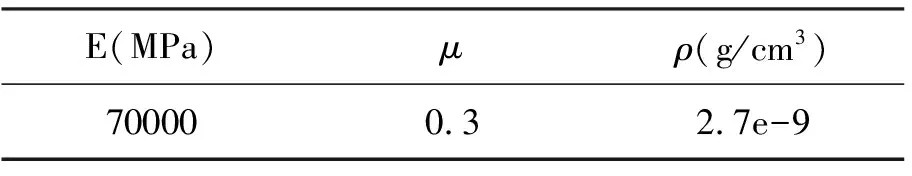

碳纤维复合材料、泡沫夹芯材料等效属性及铝合金材料属性如表1-表3所示。

表1 碳纤维复合材料属性

表2 泡沫夹芯材料

表3 铝合金材料属性

利用仿真软件Abaqus,分别对喇叭体蒙皮,加强筋,铝合金板及底座几何模型加载材料属性,并划分网格。对喇叭的四个吊耳施加固支约束,并对整个结构施加竖直向下的重力载荷,如图4所示。

在其自身重力载荷的作用下,分别在0°、30°、60°、90°角度下,对四脊喇叭进行相应的仿真,得到了喇叭在以上工况下的变形及应力分布。

图4 四脊喇叭仿真分析

1.3 仿真结果及分析

综合仿真结果,可以得到:当喇叭位于不同方向时,在重力载荷的作用下其应力及位移均较小,在安全范围内。其中,当喇叭位于90°方向时,应力水平较大,最大应力为1.091MPa,如图5左图所示;当喇叭位于30°方向时,位移水平较大,最大位移为1.01e-2mm,见图5右图。

2 工艺设计及过程

2.1 工艺流程

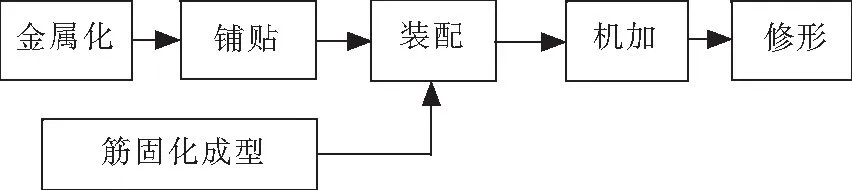

图6 总工艺流程简图

从四脊喇叭馈源结构优化及仿真结果得知,将四脊喇叭以四根脊作为拆分界线,四根脊与四个喇叭体单瓣组装的八瓣体形式结构稳固,在不同姿态下的应力与变形,均不影响馈源的电气性能。按照此种拆分形式,采用铝合金脊片与复合材料喇叭单瓣分别成型且零件检测合格后再进行整体装配的路线来完成四脊喇叭的研制,其研制的总体工艺流程如图6所示。铝合金机加工工艺为成熟的制造工艺,本文主要针对复合材料喇叭单瓣制作论述。

此外,对电气性能要求很高的碳纤维制件,必须进行金属化处理,因此,本研究金属化采用金属转移法来实现,而且为保证金属化的连续可靠性,将金属膜的厚度控制在100 μm~120 μm之间。

2.2 喇叭体成型及组装验证

复合材料四脊喇叭的成型需要依托模具,因此模具是其制造过程的关键装备,直接关系到制件成型质量的优劣。在进行模具设计时,在满足构件成型精度要求的前提下应考虑模具的成型和制造工艺性、刚性、耐用度等方面的要求[6-7]。因此,基于球墨铸铁模具的良好性能,经过综合考虑,选择了铸铁模具作为碳纤维喇叭瓣的成型模具,且模具结构形式为阳模,喇叭内表面为模具的贴模面,在模具成型面设计挡边,便于成型喇叭的翻边,同时可用于定位加强筋的安装,经加工制造后模具型面精度RMS≤0.05mm。

图7 喇叭瓣成型工艺流程图

为满足组装后喇叭体的高精度,必须控制单块零件喇叭的精度。单块喇叭成型工艺采用湿法工艺,有效解决了因热胀冷缩造成的型面变形问题。碳纤维喇叭瓣的整体壁厚1.5mm,为方便铺层设计及控制形变,主材选用单层厚度为0.25mm的3K碳纤维编织布,旋转对称进行铺贴,采用45℃、4h的固化参数。喇叭瓣固化后不进行脱模,在模具上进行加强筋的胶粘操作。喇叭瓣成型的工艺流程参见图7。对喇叭体单瓣精度及重量进行检测,成型的单块喇叭重量3kg左右,型面精度RMS≤0.12mm。

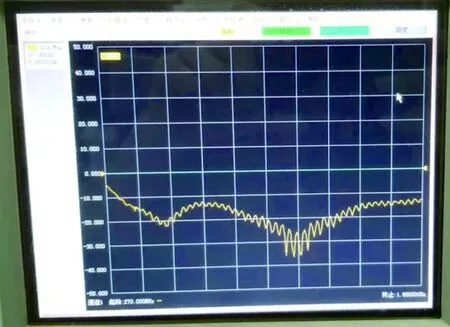

成型的复合材料喇叭瓣与铝合金脊片机加工及表面处理完成后进行螺连组装。经过检测,组装后喇叭曲面精度RMS≤0.3 mm。根据电气要求,对复合材料四脊喇叭进行测试验证,其结果见图8,从图中可以看出复合材料四脊喇叭驻波比及端口隔离度与仿真结果相吻合并可满足使用要求。

研制的复合材料四脊喇叭通过了电气性能的测试,复合材料四脊喇叭与同结构的铝合金喇叭相比,重量减轻了23%左右。

3 结论

以1.49m口径的四脊喇叭作为研究对象,通过结构设计及仿真,优化产品结构,给出了合理的复合材料成型方案,通过相应的模具设计制备了复合材料四脊喇叭,验证了复合材料四脊喇叭的可行性。与同结构的铝合金材质相比,重量减轻约23%,并通过电气测试进行了验证。为该类型大口径电气复合材料制件的研制提供了技术和生产实践参考,有利于复合材料四脊喇叭馈源在雷达天线产品中逐步推广应用,并对产品的轻量化起到了重要的作用。