模具钢表面超声辅助激光熔覆Ni60合金涂层的仿真与实验分析*

李传钰 李金华 姚芳萍

(辽宁工业大学机械工程与自动化学院,辽宁 锦州 121001)

随着国民经济的快速发展,制造业在其中的地位越来越明显,模具制造在制造业中的地位更是举足轻重。中国模具制造业[1−2]产量在不断地增大,H13热作模具钢以其优异的综合性能和较低廉的价格在工业生产中得到了非常广泛的应用[3]。但是其使用环境复杂,常常会发生不同形式的失效[4]。

为了延长模具的使用寿命,有效地对失效模具进行二次利用以减少环境污染和资源浪费,常使用激光熔覆技术在模具钢表面熔覆一层具有高硬度、高耐磨性且使用寿命长的涂层,或者对已经失效的模具进行修复强化[5]。但在激光熔覆过程中,金属粉末急速地熔化和冷却会产生非常大的温度梯度和成分偏析,温度梯度过大会使熔覆层出现裂纹[6],成分偏析会导致熔覆层力学性能不均,从而影响熔覆质量。为了减少熔覆缺陷,科研工作者探索出了许多辅助方法,如强制冷却辅助[7]、电磁场辅助[8]、机械振动辅助[9]和超声辅助等。超声辅助熔覆时,超声振动产生的热效应、空化效应、谐振效应会使熔覆层晶粒细化,改善元素偏析,并对裂纹、气孔等缺陷产生抑制作用,故具有很强的应用价值[10−11]。陈琳等[12]采用超声振动辅助激光熔覆对EA4T钢表面进行修复,分析发现在超声振动作用下熔覆层成形质量得到明显提高,原来方向性较强的树枝晶被打断、打碎,元素偏析显著改善;同时,施加超声振动后熔覆层晶粒得到细化,促进Cr23C6碳化物在枝晶上析出,但并未改变熔覆层物相组成;超声振动后熔覆层各处显微硬度值更加均匀,平均显微硬度提高126.2 HV0.2,热影响区平均显微硬度下降31.2 HV0.2。邵永录、陈畅源等[13]利用20 kHz左右超声振动辅助激光熔覆技术在不同基板表面制备出了熔覆层,主要分析了超声振动对熔覆层中显微组织的细化作用和对熔覆层中裂纹及气孔的影响,结果表明在激光熔覆过程中施加超声振动,能够使熔覆层组织得到明显的细化,也可以显著降低熔覆层中的气孔率,并使熔覆层裂纹得到了有效抑制。李德英[14]等利用ANSYS软件建立了激光熔覆SiC/316L复合涂层有限元分析模型,仿真分析结果表明:当超声振幅增大,扫描速度降低时,熔覆层表面温度上升;在超声振动作用下涂层的残余应力值下降,且随着超声振幅和扫描速度增大,残余应力呈先减小后增大的趋势。

以上研究主要集中于对超声实验结果的表述与分析,并未对超声作用机理与实验结果之间的关系进行分析,本文通过COMSOL仿真软件设置H13热作模具钢为基体,Ni60合金粉末为熔覆层材料,探究了不同超声频率对熔覆层温度、温度梯度的影响规律,并通过实验分析超声效应对熔覆层宏观形貌和显微组织的影响规律。

1 模型建立及边界条件的确定

1.1 超声振动有限元模型的建立

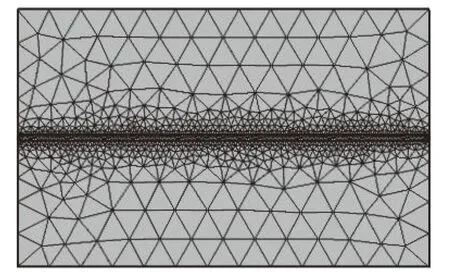

建立如图1所示的激光熔覆有限元模型,熔覆层厚度为0.7 mm,基材厚度为10 mm。在本次计算中,为了提高计算效率及准确度,利用自由四面体网格对模型进行划分,对熔覆粉末区域的网格进行了细化处理,细化处理后网格单元数为34 636个,最大网格尺寸为0.411 mm,最小单元尺寸为0.077 5 mm。

图1 激光熔覆有限元模型

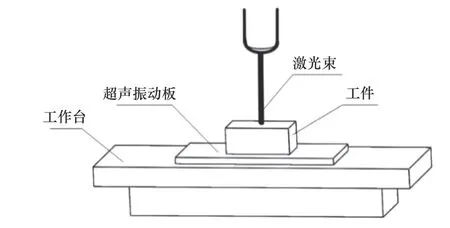

超声引入的方式主要有两种:一种是直接引入,即将超声振动杆直接放入熔池内;另一种为间接引入,将超声振子与振动板连接,将工件置于振动板上,且工件与振动板之间需要固定。考虑到本次激光熔覆模型较小,将超声振动杆直接引入熔池不现实,所以采用间接引入的方式。为了保证超声振动效应均匀平稳,在超声发生器打开10 s后开启激光器进行熔覆,熔覆结束10 s后关闭超声发生器。超声振动施加方式如图2所示。

图2 超声振动施加方式示意图

图3为竖直方向温度梯度探针分布,a、b、c这3个区域分别代表熔池、热影响区和部分基材,自熔覆层顶开始每0.1 mm设置一个探针,熔覆层内设置探针7个,熔池、热影响区及部分基材设置探针25个。

图3 竖直方向温度及温度梯度探针分布

1.2 热源建立

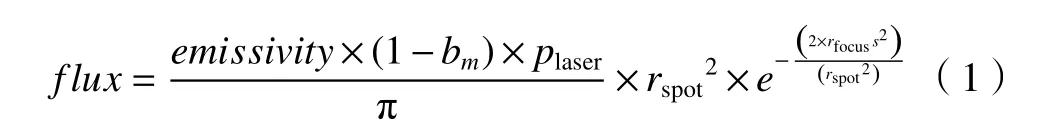

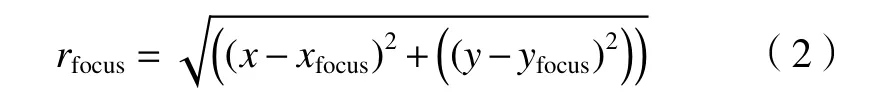

为了更加贴近实际熔覆过程,本次计算采用移动高斯热源来模拟激光光源,热源模型如式(1)所示。

式中:emissivity为材料表面辐射率;rspot为激光光斑半径;bm为粉末遮蔽率;plaser为激光功率;rfocus为激光光斑距离坐标原点的距离,其表达式为

式中:xfocus为光斑所在位置的x坐标,yfocus为 光斑所在位置的y坐标,其表达式如下。

式中:vlaser为激光扫描速度。

1.3 边界条件的建立

在COMSOL软件传热模块中添加固体传热接口,用于高斯热源公式与几何模型的耦合以及温度场的计算。在结构力学模块中添加固体力学接口,用于与传热接口进行耦合并模拟模型受热产生的热应力。在传热接口下,熔覆基材会与周围空气之间进行热交换,在实验室环境中,熔覆基材外部空气满足外部自然对流。熔覆基材侧面,即垂直于XY平面的4个面与周围空气之间满足外部自然对流垂直壁热交换,熔覆基材上表面满足外部自然对流水平板上层热交换。

超声振动会产生热效应以及高频振动,对于热效应,采用热量转化的方式,将其转化为动态热源;对于高频振动,采用COMSOL软件提供的变量编辑器将其转化为动态边界条件。这样在仿真时可以体现出超声振动的主要效应,近似在仿真中建立起超声场。

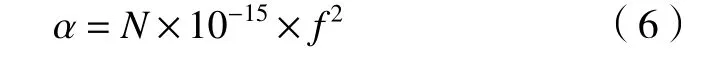

超声热效应的计算公式为

式中:Q为超声振动产生的热效应大小,J/m3;α为超声波的吸收系数;I为超声波声强;t为超声的作用时间,s;其中 α的计算公式为

式中:N一般为1~10的数;f为超声波的频率,Hz;I的计算公式为

式中:PA为超声声压,PA=2πfρcA,Pa;ρ为基材材料密度,kg/m³;c为超声波在基材中的传播速度,m/s;A为超声波的振幅,μm。

超声波振动发生时,会对基材部分产生压力P,计算公式如下。

2 有限元仿真结果与分析

2.1 温度场分析

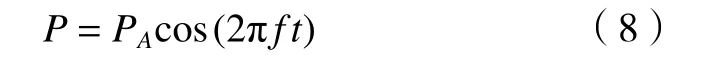

仿真过程中基体材料为H13钢,熔覆层材料为Ni60自熔性合金粉末,实验基材及熔覆层粉末化学成份如表1所示。熔覆过程激光功率为1 400 W,扫描速度为3 mm/s,送粉电压为10 V(对应送粉量为9 g/min),激光熔覆过程持续时间较短,材料温度上升速度很快,材料熔化后会形成熔池,基材与粉末在熔池中熔化混合,最终形成力学性能更好的熔覆层。

表1 Ni60合金粉末和基体H13钢的主要成分 (%)

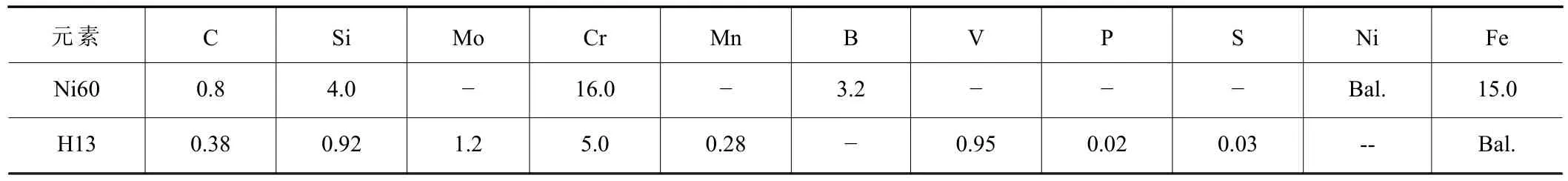

图4所示为在不同超声频率时熔覆层各个时间点的最高温度,从图中可看出,未施加超声振动时,熔覆层最高温度呈“水平”波浪形,施加超声振动后,熔覆层最高温度呈有上升趋势的波浪形,且频率越高上升趋势越明显。这是因为超声振动产生了热效应,根据式(5)可知,在理想状态下,超声热效应产生热量的大小与超声频率、超声振幅以及超声作用时间成正相关的趋势,即超声作用时间越长,产生的热量越大,熔覆层吸收的热量越大;在超声作用时间相同时,超声频率越大热效应产生的热量也越大,熔覆层与基材不断吸收热量,从而温度越来越高。施加超声后,熔覆层的平均最高温度上升,但上升过程并不是线性的,其温度差值呈先减小后增大的趋势,这是超声振动不仅产生热效应,还会产生声流效应,声流效应会使熔融状态下的熔覆层产生横流与纵流,类似“搅拌”的作用,这会加快熔覆层散热冷却,另外超声一定程度上增大润湿角(如图5所示),使熔覆层与空气接触面积增大,也会加快熔覆层的散热冷却,多种效应相互作用,导致熔覆层温度呈非线性的上升趋势。

图4 熔覆层各时刻最高温度

图5 润湿角

为了反映熔覆层及基材内部温度及温度梯度的变化,选择从熔覆层顶竖直方向2.5 mm的区域设置探针点,这个区域内包括了熔覆层、熔池、热影响区及部分基材,这样既减少了计算量还不会影响对主要区域变化的研究。

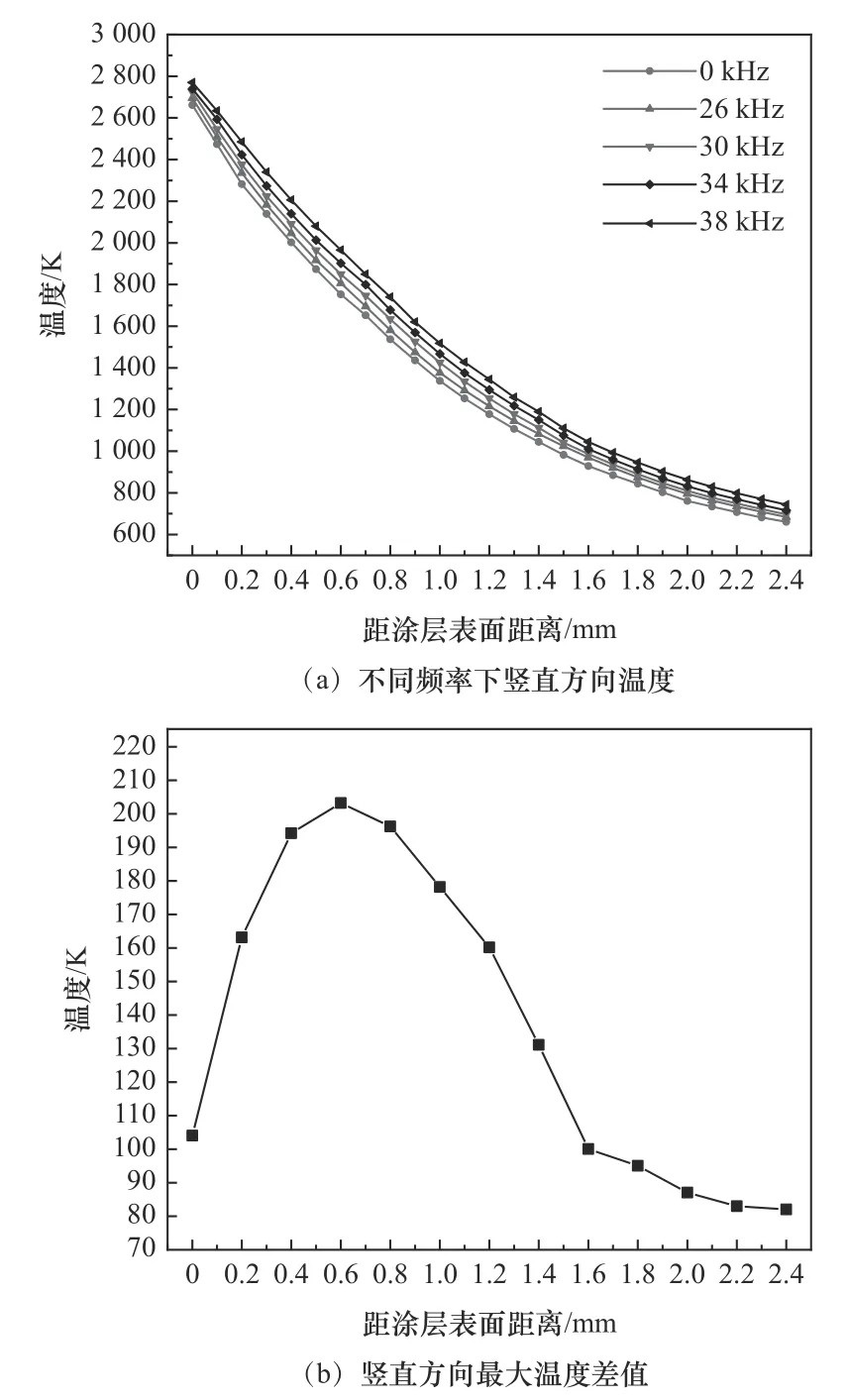

图6a为不同超声频率下熔覆层竖直方向温度变化图,图6b为不同超声频率下竖直方向最大温度差值图,从图中可看出随着超声频率的增加,会使熔覆层切面纵向温度升高,且不同频率下温度差值呈先增加后减小的趋势,在距熔覆层顶0.6 mm处达到最大温度差值203 K,之后温度差值逐渐减小并稳定在82 K左右。这是因为超声热效应会产生一定的热量使温度上升,同时超声振动对熔融状态下的熔覆层产生声流效应,在横流与纵流的作用下产生类似“搅拌”作用加速冷却,使得温度差值呈先增大后减小的趋势,当距熔覆层的距离逐渐增大,固体状态下的基体不会产生空化效应、“搅拌”作用等,且热量自上而下被基体逐渐吸收转化为内能,所以温差逐渐趋于稳定。

图6 竖直方向温度

2.2 温度梯度分析

图7为施加不同超声频率下熔覆层竖直方向温度梯度变化图,从图7a中可知在距熔覆层顶部0.75 mm左右时,超声熔覆比不施加超声熔覆时温度梯度小,且超声频率越大,温度梯度越小;但在距熔覆层顶0.75~1.2 mm,超声熔覆反而比不施加超声熔覆温度梯度略有增加,这个区域为基体的热影响区,温度梯度增加会使热影响区“淬火”程度增加,增强H13钢基体的强度。

从图7b中可以看出在熔覆层内部随着超声频率的增加,温度梯度逐渐减小,且温度梯度差值呈先减小后增大的趋势;在界面结合处超声熔覆较不施加超声熔覆的温度梯度明显减小,由此可知在激光熔覆过程中施加超声振动能够有效减小熔覆层及界面结合处的温度梯度,进而减小残余应力,最终使熔覆层中裂纹减少。

3 实验结果与分析

实验所用激光器为美国IPG公司生产的YLR-3000型激光器,所用超声波发生器为深圳太和达科技有限公司生产。

实验采用同步送粉的方式,在实验开始前,将H13钢基材表面用600目金相砂纸反复打磨去除氧化层,再使用无水乙醇擦去其表面污渍。激光熔覆实验完成后,将熔覆好的试样用线切割机进行切割,然后依次使用200目、600目、1 000目的砂纸反复打磨,使用金相磨抛机进行抛光至没有划痕,将抛光好的试样放在配比为氢氟酸∶硝酸∶水=2∶4∶7的腐蚀液中腐蚀15 s后再使用无水乙醇擦洗表面,最后用吹风机烘干。

3.1 熔覆层宏观形貌分析

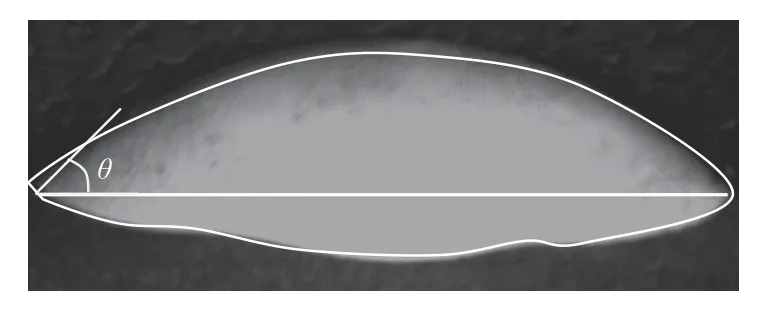

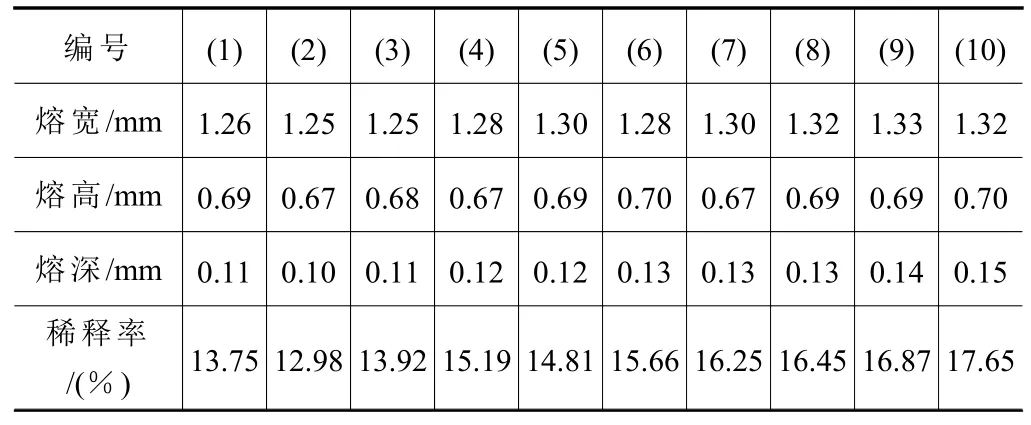

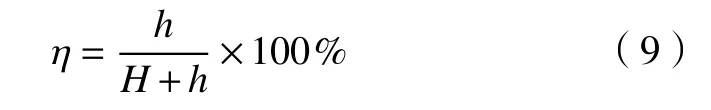

为了减小误差,每组参数熔覆两次,实验工艺参数与仿真过程相同,即激光功率为1 400 W,扫描速度为3 mm/s,送粉电压为10 V,超声频率为0 kHz、26 kHz、30 kHz、34 kHz、38 kHz。表2所示为不同超声频率时的熔覆层形貌参数,表中采用“面积法”计算稀释率,计算公式为

表2 实验结果

式中:η代表稀释率;h代表熔深,mm;H代表熔高,mm。图8为熔覆层稀释率示意图。

图8 熔覆层稀释率示意图

从表2中可以看出,超声频率的改变对熔覆层宏观形貌有一定影响,随着超声频率的增大,稀释率增大,熔覆层熔宽与熔深增大,对熔高影响较小。图9所示为有无超声振动时熔覆层润湿角的变化情况,从图9b可知施加超声后会减小润湿角,从而使熔宽增大,并且空化效应产生的热量使熔池深度增大,实验与仿真结果一致。

图9 熔覆层润湿角对比图

润湿角计算公式为

式中:cosθ为界面接触角;αs-g为固-气接触面;αs-l为固-液接触面;αl-g为液-气接触面。

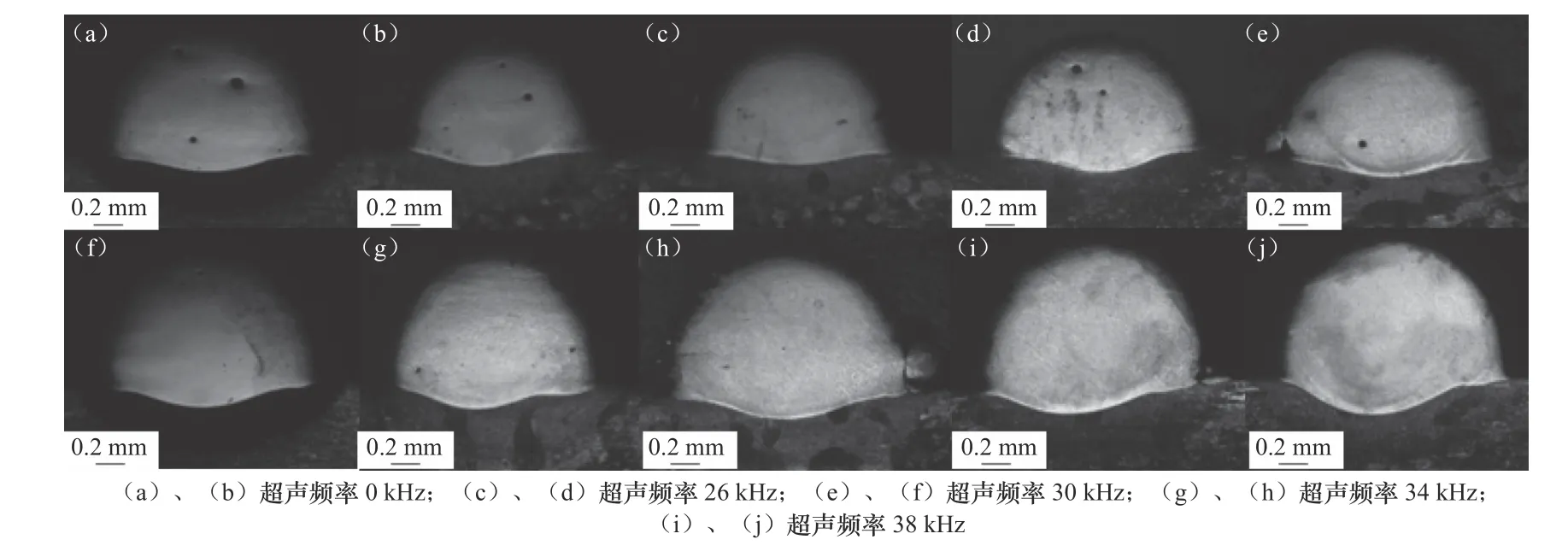

从图10中不同超声频率下的熔覆层形貌图可看出未施加超声的熔覆层中存在一些气孔,施加超声后随着超声频率的增加,气孔的数量减少,在超声频率为38 kHz的熔覆层中几乎无气泡产生,熔覆层形貌较规整,这是因为施加超声后产生的声流效应等会加速气泡的运动及逸出。

图10 熔覆层宏观形貌图

3.2 显微组织分析

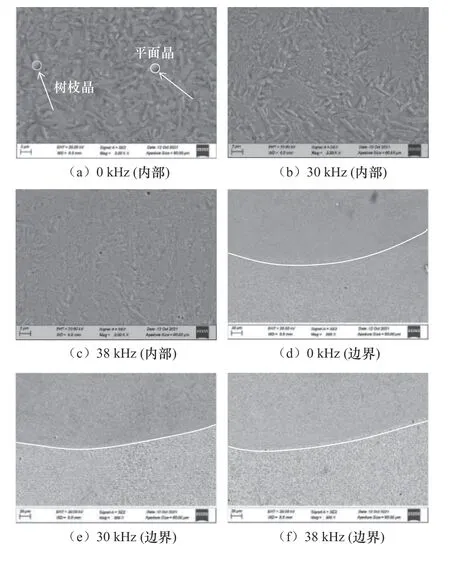

图11为未施加超声熔覆层、施加超声频率为30 kHz熔覆层及施加超声频率38 kHz的熔覆层放大3 000倍的显微组织图以及放大300倍的边界图。从图11a中我们可以看出未施加超声的熔覆层内部出现了许多粗大的等轴晶和树枝晶。对无超声振动涂层的枝晶区域(图11a)进行点扫描发现其主要元素组成为15.4%Cr,16.8%C,13.4% Fe,17.5%Ni。Cr与C的原子比接近1:1,所以枝干组织可能是Cr3C2和γ-(Ni,Fe)固溶体;对平面晶区域进行点扫发现其主要元素组成为5.3%Cr,22.2%C,17.6% Fe,45.2%Ni,Cr的含量明显少于枝干组织,而Ni的含量明显增加,其他元素含量变化不大。从图11b可以看出施加超声频率为30 kHz的熔覆层内部也存在少量粗大的等轴晶,以及一些细小针状枝晶;而在图11c中施加超声频率为38 kHz的熔覆层内部几乎没有粗大的等轴晶,且存在大量分布均匀的针状枝晶。这是因为施加超声后声流效应产生的“搅拌”作用促进生长在一起的晶粒分开;且空化效应产生空化泡,空化泡形成瞬间产生的高压会增加熔覆层的整体过冷度,过冷度增加使得涂层结晶力增大,促进熔体形核,提高了形核率,从而细化组织晶粒;同时,空化泡的破裂瞬间产生的高温使得已经形核的晶粒重新熔化,二次生长,变成更加细小的晶粒组织[15]。从图11d、e、f中可以看出在熔覆层与基体结合处存在一条较明显的下垂弧线,这是熔覆层与基体的分界线,表明涂层与基体之间形成了良好的冶金结合。

图11 熔覆层显微组织图

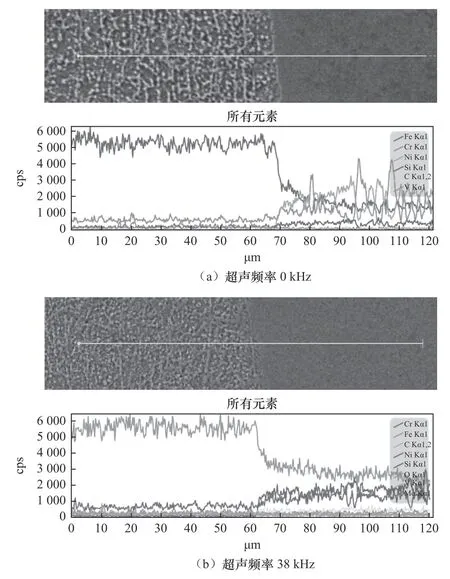

为了进一步探究超声对熔覆层显微组织的影响,对熔覆层下部边界处进行线扫,图12a为未施加超声熔覆层线扫图,图12b为施加超声频率38 kHz的熔覆层线扫图。从图12a中可以看出,在熔覆层下部靠近基体的部分铁元素最多,其次是镍元素,然后为铬元素,在基体与熔覆层结合面处,铁元素含量呈“断崖式”下降的趋势,下降速度约为300 cps/μm,元素扩散程度低,在熔覆层内铬元素和镍元素分布非常不均匀,存在较严重的元素偏析。从图12b中可以看出,基体与熔覆层结合面处铁元素的含量呈“梯度”下降的趋势,下降速度约为75 cps/μm,相较于未施加超声时铁元素含量下降速度大大降低,说明超声振动使得熔覆层与基体中元素扩散程度增大,形成了良好的冶金结合;熔覆层内镍元素与铬元素分布较均匀,元素偏析得到了明显的改善。

图12 熔覆层边界线扫图

4 结语

(1)在对H13钢表面制备Ni60合金涂层进行有限元仿真模拟时发现:随着超声频率的增加,熔覆层最高温度呈上升趋势,平均最高温度差值呈先减小后增大的趋势,且沿熔覆层切面纵向温度呈上升趋势,其温度差值呈先增大后减小的趋势,同时熔覆层内部温度梯度逐渐减小,温度梯度差值呈先减小后增大的趋势。在界面结合处施加超声振动的熔覆层较无超声振动的熔覆层温度梯度明显减小,进而减小残余应力,提升熔覆质量。

(2)在H13钢表面制备Ni60合金涂层实验时发现:随着超声频率的增加,涂层稀释率增大,熔覆层熔宽与熔深增大,对熔覆层熔高几乎无影响;熔覆层气孔数量减小,这是因为超声振动会加速气泡的运动和逸出,使熔覆层形貌更好,且在一定程度上减小了润湿角。

(3)施加振动超声后,不仅促进了晶粒分离,细化晶粒,使晶粒分布更加均匀,也促进了熔覆层与基体中的元素扩散,形成了良好的冶金结合,并熔覆层中元素分布更加均匀,改善了元素偏析。