板坯连铸结晶器分区电磁搅拌物理实验和数值模拟研究

韦如军

(上海宝信软件股份有限公司 上海:201900)

0 引言

随着连铸技术的发展,当今连铸机逐渐由生产单一钢种和单一断面的设备,演变成为可生产各类钢种、不同断面和拉速的复合生产设备。在连铸过程中,从浇注开始到终了,浇注条件时刻在发生着变化,比如耐火材料的腐蚀、水口冻结、改变SEN的插入深度、改变氩气流量、在线更换钢包或中间包等等不稳定浇注期,这些异常工况浇铸会对铸坯的质量产生很大的影响[1]。电磁搅拌技术作为一种主动式的结晶器内流场调节手段,不仅在稳定浇注期要起到流场调节的作用,在非稳定浇注期也要相应地做出调整,这就需要电磁搅拌技术不仅在运行参数上,而且在搅拌模式上要具有灵活的调整空间。

分区电磁搅拌在一套电磁搅拌器上实现四种搅拌模式,分别为三区分区搅拌、大环流搅拌、加速搅拌和减速搅拌,可以根据铸机工况及工艺参数变化调节不同的搅拌模式。对于大环流搅拌、加速搅拌和减速搅拌,国内外很多学者对其进行了研究,但是三区分区搅拌研究甚少。三区分区搅拌可以调节液面不同区域的搅拌方向和搅拌强度,其目的是根据不同的液面区域状态,通过调节电磁搅拌的方向和大小,使液面的流动控制在一个最佳状态,从而改善铸坯表面夹渣、夹杂、气泡等缺陷。

近几十年来,国内外学者对电磁搅拌技术进行了大量研究,目前分区域模式电磁搅拌技术主要有NKK和ABB两类,NKK的多模式电磁搅拌包括电磁加速、电磁减速、旋转搅拌等,发展得较为成熟,主要针对不同铸坯宽度情况下,采用不同的搅拌方式来调整结晶器内的流场[2]。ABB公司从其所擅长的电磁制动出发,提出了所谓的第三代结晶器流动控制技术,该方案在弯月面区域采用电磁搅拌方案,而在水口出口射流区域采用电磁制动技术。而在国内,除了对分区域模式电磁搅技术的一些综述性报道外,对该技术的数值模拟以及物理实验研究还是空白。本文是在宝钢6号连铸机结晶器分区电磁搅拌器结构和结晶器内流场研究基础上,结合数值模拟方法对不同搅拌参数情况下结晶器内的磁场进行系统的测量和计算,从磁场分布、流场形态、卷渣指数以及均匀性指数等角度对结晶器内的流场进行评价,为分区电磁搅拌模式及参数使用提供依据。

1 数学模型

1.1 几何模型

结晶器分区电磁搅拌的电磁力及电磁力方向主要与铁芯齿的尺寸、绕组的相位、绕组的极对数、绕组的匝数以及绕组通过的电流有关。铁芯是承载磁力线的载体,当绕组安匝数过大,铁芯趋于饱和。绕组相位影响着电磁力输出大小及方向,错误的相位将导致磁场叠加减小。结晶器分区电磁搅拌的磁路设计也就是相位、极对数、安匝数、铁芯尺寸的设计。改变相位、极对数、铁芯尺寸直径、安匝数等设计参数,通过铁芯饱和度、磁场强度、电磁力、感应电压评估以及优化磁路结构,得到此工况下的最优磁路结构。

针对宝钢6号1450mm连铸机的结构特征以及工艺参数,对适用于此连铸机的结晶器分区电磁搅拌进行设计、制造。结晶器分区电磁搅拌为2对极,分三个区控制,线圈采用三相交流电,电流相位差为120°,建立如图1所示的有限元模型。其中电磁搅拌分成三个区域,如图1所示,每个区域可以独立调节电磁力的方向和电流强度。

图1 分区电磁搅拌几何模型

1.2 控制方程

本文基于Maxwel方程组和N-S方程,建立电磁场-流场耦合的数学模型来计算结晶器分区电磁搅拌条件下结晶器内的电磁场和流场,分析了结晶器内电磁场、电磁力随搅拌电流、搅拌方向变化的规律以及结晶器内金属流体的流动状况。采用电磁场模块和流场模块模拟结晶器分区电磁搅拌作用下钢液的流动过程。由于流场模块一般不能计算外部磁场,因此在计算流场前,需要利用磁场计算软件计算得到外部电磁力,再把外部电磁力文件通过源项导入到流场模块的流体力学模块中。

1.2.1 时变电磁场基本方程

在本文计算中,结晶器分区电磁搅拌的电磁场控制方程由Maxwel方程组(1-4)组成:

高斯磁通定律:

·B=0

(1)

法拉第电磁感应定律:

(2)

安培环路定律:

×H=J

(3)

J=σ[E+(U×B)]

(4)

B=μH

(5)

上述各式中,B为磁感应强度,T;E为电场强度,N/C;H为磁场强度,A/m;J为感应电流密度,A/m2;U为钢液速度,m/s;σ为电导率,S/m;μ为磁导率,H/m。

流场和电磁场耦合计算时,采用时均电磁力作为电磁搅拌力,其可以表示为:

(6)

式中:F为时均体积电磁力,N/m3,B*为B的共轭复数,T;Re表示复数的实部[3]。

1.2.2 流场控制方程

钢液在结晶器内的流动是一个复杂的湍流流动过程,其主要特征是不规则性、三维性、扩散性和耗散性。描述钢液在结晶器内流动的方程有连续性方程、动量方程(Navier-Stokes方程)、以及描述湍流的k-ε方程,因为有电磁力作用,所以钢液的流动控制方程需要在源项中附加一项电磁力[4]。

·(ρU)=0

(7)

(8)

其中,

(9)

(10)

上述各式中,ρ为钢液密度,kg/m3;U为速度场,m/s;而ui则代表某一个方向的速度,即三个方向的速度u,v,w均须被求解;Si为源项,μ0和μt分别为层流和紊流黏度系数;Peff为有效压力,Pa;gi为重力加速度,m/s2;F为电磁搅拌力,N。

在计算中,金属液的流动为湍流,本文采用K-ε紊流双方程模型来进行计算,其控制方程为:

G-ρε

(11)

(12)

其中,

(13)

2 数学模型的验证

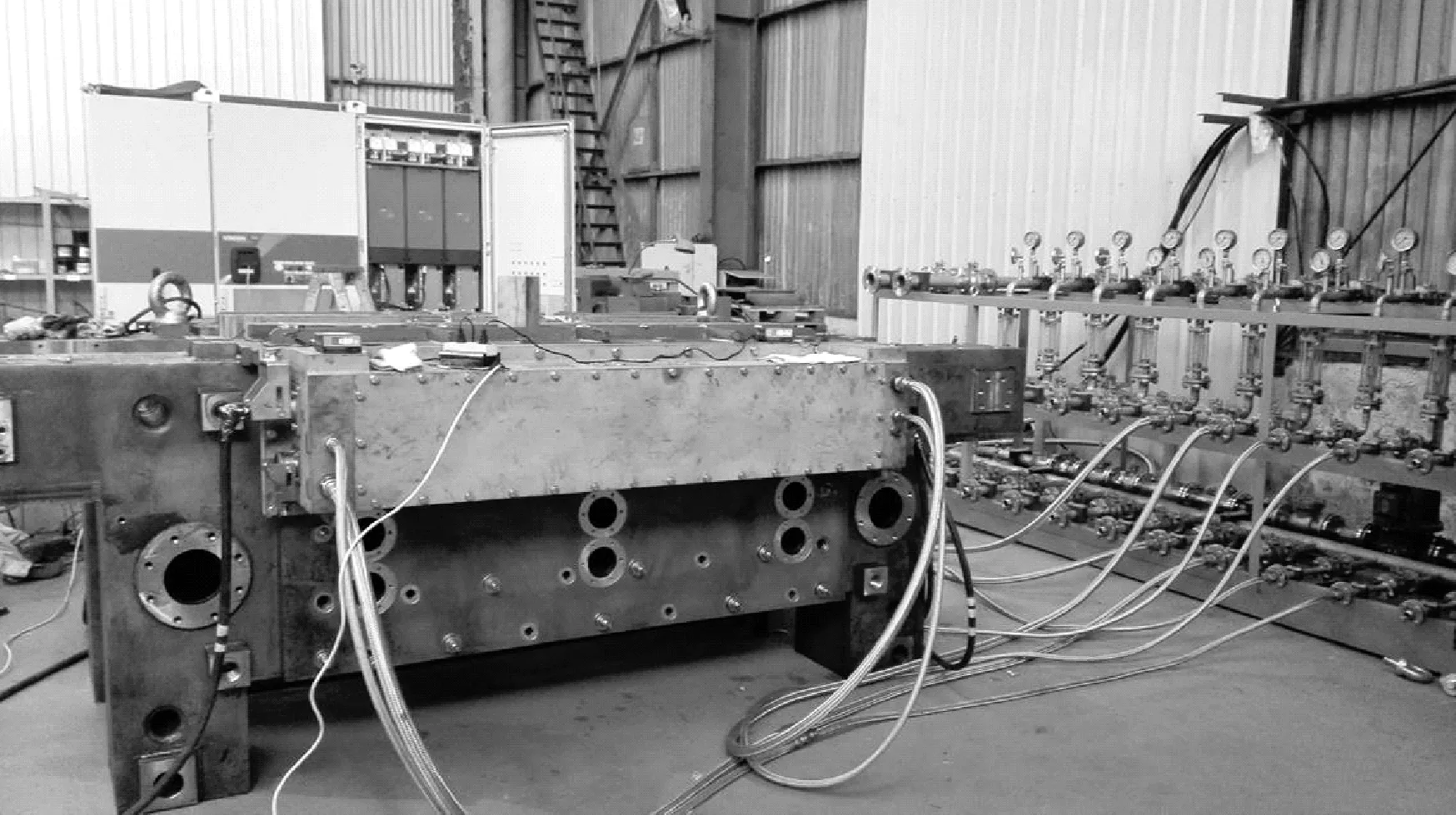

2.1 物理实验

根据本文实验需要,利用宝钢6号1450mm连铸机结晶器分区电磁搅拌设备,设计并搭建了离线电磁搅拌实验平台,如图2所示。分区电磁搅拌器产生磁场的大小及磁场的分布对结晶器内钢液的流动有重要影响,因此离线测量分区电磁搅拌器各模式下产生的磁场强度及分布对分析分区电磁搅拌各模式的作用规律以及结晶器内流场的影响有很大帮助。

图2 分区电磁搅拌实验平台

实验平台由连铸结晶器、结晶器分区电磁搅拌器、变频电源和水系统等组成。结晶器不锈钢背板在分区电磁搅拌所在位置厚度为60mm,结晶器铜板厚25mm,搅拌器F侧与L侧的板坯厚度为230mm,线圈通过325mm2电缆引出,两组线圈同时通电时产生行波磁场,为了验证数学模型的可靠性,模拟计算电磁搅拌器产生的磁感应强度分布情况,并与实测值进行比较。结晶器分区电磁搅拌器铁芯中心距离铜板15mm处的磁感应强度的测量点如图3所示。

图3 分区电磁搅拌器内磁感应强度测量位置

2.2 数值模拟与物理模拟的比较

针对结晶器分区电磁搅拌的结构特征,建立了有限元模型,除空气之外均采用六面体单元。应用有限元软件计算电磁场的分布情况,并提取时均电磁力。计算中选用三维实体六面体单元,单元数约为320万。本文模拟计算所用到的参数均来自生产现场。物理模拟装置按数值模拟设计的结构进行制造,使用高斯计(型号:HT201 Guess meter)测量不同实验条件下的磁感应强度,以下为数值模拟结果和测量结果的对比分析。

首先,计算了结晶器分区电磁搅拌磁场三个区域都为600A时结晶器内的磁场。其在铁芯中心截面距离结晶器15mm处磁感应强度,如图4所示。

图4 三个区域都为600A铁芯中心距离结晶器15mm处磁感应强度

从图4中可以清楚的看出,结晶器内侧最大磁感应强度约为1450Gs,两对极上共出现4个峰值分成三区,左边峰为一区域,中间两峰为一区域,右边峰为一区域,各区域能独立调节大小,并且随着电流增加峰值变大。两峰值间有一最小值,这是因为搅拌器产生的磁场,在磁轭的齿面处强,而在磁轭的齿槽处较弱。由于铁芯的齿和槽间距相等,所以相邻峰值间、最小值间的间距也相等。

图5是对应数值模拟工况所做的物理实验,从图5中可以看出,结晶器内侧最大磁感应强度约为1400Gs,也为4个波峰4个波谷,模拟结果与之基本吻合。

图5 三个区域都为600A铁芯中心距离结晶器15mm处磁感应强度

结果分析表明,通过物理实验和数学模型所获得的结晶器内磁感应强度和分布是基本吻合的。物理模拟试验基本验证了数学模型的正确性。

3 计算结果与讨论

3.1 流场评价

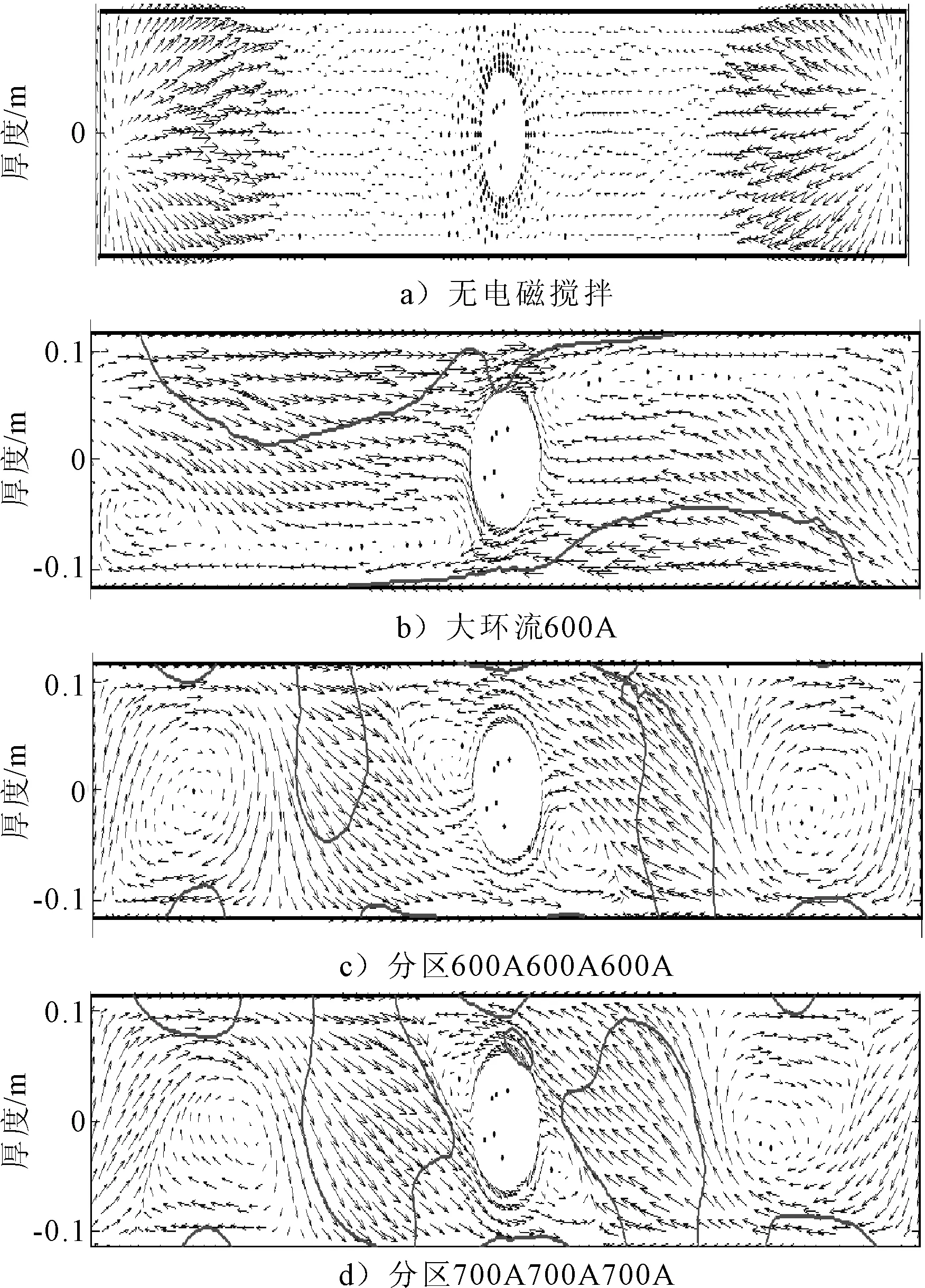

通过数值模拟计算了结晶器分区电磁搅拌液面三个区域的不同搅拌方向和电流下的电磁场和流场分布。图6所示是不同搅拌模式条件下结晶器内流场分布,工艺条件为拉坯速度为1.2m/s,板坯宽为1450mm。图6(a)在三区方向和电流相同情况下,结晶器内的流场结构。从图6(a)中可以明显看出,在结晶器上部形成了很明显的水平方向的环流。从流场分布则可以看出,在水口两侧的上环流变得不对称了。这一搅拌模式同样也导致了结晶器下部的流场的重新分布,变得比没有电磁搅拌时的情况均匀。图6(b)和图6(c)是分区电磁搅拌三个区域搅拌方向不同的结构流场图,可以很明显地看出,在结晶器的上部,大致形成了三个流场区域,中心区域有很明显的逆时针的环流,而结晶器两侧窄边区域,由于有顺时针的搅拌电磁力,叠加此区域上返流的流场,形成了一个较明显的流速增强的区域。这一流动形态,将水口出流的金属液动能迅速地分散开来,在整个结晶器上部形成了一个流速较大、动能分散的流动区域,从初始凝固和坯壳均匀生长的角度来看是有好处的。

图6 分区电磁搅拌下结晶器内流场分布

从图6流场分布图中无法判断流场分布的合理性,无法将结晶器内流场与铸坯质量挂钩,缺乏流场与质量之间的定量化判定标准,无法做到分区电磁搅拌参数的优化。为了得到较优的流场,基于流场对质量的影响因素,提出了三条基本判断原则:

(1)钢-渣界面不卷渣;

(2)钢液流动对坯壳的均匀生长影响较小;

(3)气泡和夹杂物冲击深度不能太深,不能被凝固坯壳捕获。

基于以上原则,提出了两个流场优化的评价指数,即自由液面的卷渣指数和结晶器内流场均匀性指数[5]。用卷渣指数来表征保护渣卷入钢液的概率,液面速度过大会造成液面波动变大引起保护渣卷入到钢液中被凝固坯壳捕获形成卷渣缺陷,液面流速越大,卷渣指数就越大,铸坯生产过程中形成夹渣缺陷的概率就会变大。用均匀性性指数来表征凝固前沿钢水冲刷的均匀性,均匀指数越大,电磁搅拌搅拌坯壳凝固前沿就越均匀,铸坯生长也就越均匀,夹杂物和气泡被电磁搅拌冲刷出来,防止被凝固前沿捕获。在之前的研究中也已经表述,因此,可根据上述两个指数,对不同连铸工艺参数、不同分区电磁搅拌条件下的结晶器流场进行评价,并对相关工艺参数进行优化选择。

3.2 结果分析和讨论

数值模拟计算了不同分区电磁搅拌电流和模式下结晶器内流场分布情况,通过卷渣指数和流场均匀性指数来判断分析不同工况条件下的分区电磁搅拌运用效果,为分区电磁搅拌工程化运用提供参数指导。

图7是不同分区搅拌参数下结晶器液面的卷渣区域分布。从图7中可以看出,在无电磁搅拌时,结晶器液面流速较小,发生卷渣的概率较低。当施加一个方向大环流电磁搅拌时,结晶器内流场结果发生变化,在由搅拌驱动的流动作用下,两个窄边以及宽面附近流速明显增加,在整个自由表面断面上有一些区域的速度大于临界卷渣速度,这一区域为卷渣发生几率比较大的区域。当施加分区电磁搅拌时,在区域交界处卷渣发生的概率大,随着电流的增加,区域相交处的卷渣面积进一步增大。为了更直观地对比卷渣面积的大小,通过卷渣指数来比较卷渣的严重程度。

图7 不同分区搅拌参数下结晶器液面的卷渣分布

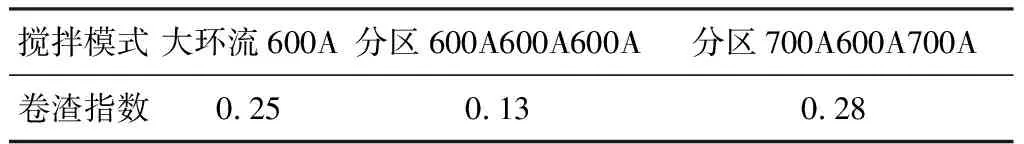

表1对比了板坯在1.2m/min的拉速下,不同分区搅拌电流下结晶器自由液面卷渣指数的变化。在一个方向大环流电磁搅拌作用时,卷渣指数为0.25。分区电磁搅拌600A600A600A时卷渣指数为0.13,当增大分区电磁搅拌窄边区域的电流时,卷渣指数也随着急剧增大。从卷渣的角度来看,通过三者对比,分区电磁搅拌600A600A600A卷渣指数最小。

表1 不同分区电磁搅拌下结晶器内卷渣指数的变化

由图8可知,施加分区电磁搅拌,各参数作用下的流场均匀性指数都得到提高,并且在电磁搅拌作用区域,流场均匀性指数较高,随着铸坯深度的增加,流场均匀性指数逐渐降低,流场也变得紊乱。三种模式对比,分区电磁搅拌700A600A700A均匀性最佳,其次是分区电磁搅拌600A600A600A。

图8 不同搅拌电流下板坯结晶器内流场均匀性指数

综合卷渣指数与均匀性指数,分区电磁搅拌600A600A600A模式下能得到较好的搅拌效果。

4 结论

(1)搭建了离线分区电磁搅拌的物理试验装置,并建立了分区电磁搅拌作用下的结晶器磁场和流场计算模型,通过物理实验验证了数值模型的准确性。

(2)在分区电磁搅拌下,结晶器内液面流场分成3个区域,窄边两个区域搅拌方向一致,中间搅拌方向相反,并且三个区域可以独立调节搅拌强度。磁感应强度随着电流的增加而增大,分区电磁搅拌明显地改变了结晶器内的流场分布。为了更好地理解结晶器内流场对铸坯质量的影响规律,针对钢渣界面卷渣问题、钢水流动对凝固坯壳均匀性生长问题提出了两个定量化的评价标准——卷渣指数和均匀性指数。

(3)针对大环流600A、分区电磁搅拌600A600A600A以及分区电磁搅拌700A600A700A三种情况对结晶器内流场的影响,分析了不同工艺参数变化下流场的变化以及对铸坯质量的影响。结果表明:在其它参数不变的情况下,随着搅拌电流增加,卷渣指数变大,分区电磁搅拌的卷渣情况要好于一个方向的大环流搅拌。均匀性指数随着搅拌电流的增大而增大,同等电流下,分区电磁搅拌的均匀性要好于大环流电磁搅拌。综合以上两方面考虑,降低搅拌电流有利于减少卷渣,而分区电磁搅拌可得到相对均匀的流场,因此选择分区电磁搅拌600A600A600A可得到较好的搅拌效果。