基于工业机器人技术在自动化控制中的实践分析

万蕾,凌中水,姚兆凤,夏燕玲

(安庆职业技术学院,安徽安庆,246000)

0 引言

工业发展作为我国经济建设中的关键一环,如何推动工业生产的智能化、自动化发展愈发受到人们的重视。而作为高新技术持续创新下的融合产物,工业机器人在自动化控制领域中发挥着至关重要作用。并且随着我国相关福利政策的陆续出台,促使自动化控制领域开始广泛应用工业机器人技术。正因此,探讨自动化控制中工业机器人技术的实践应用,对于助力我国自动化控制领域的创新发展有着重要影响。

1 工业机器人控制系统概述

1.1 特点分析

分析工业机器人控制系统特点,具体表现为:(1)高度自由化。机器人控制系统中伺服机构的数量直接影响到系统控制能力,且以自由度的形式进行伺服机构的体现[1]。所以通常情况下,会通过自由度形式的体现来表达机器人控制能力。不同结构的工业机器人自由度存在一定差异,如简单机器人自由度相对较低,而复杂机器人会在控制能力逐渐强化的过程中持续增加自由度。据相关资料表明,目前工业机器人自由度最高可近百。(2)计算机高度参与。工业机器人的运行控制主要以计算机为载体,以计算机操控的形式让机器人遵循其指令进行规范化运作。(3)通过数据分析计算可以为机器人运行提供多种路径,并通过对最佳路径的选择来达到高效运行的目的[2]。

1.2 功能分析

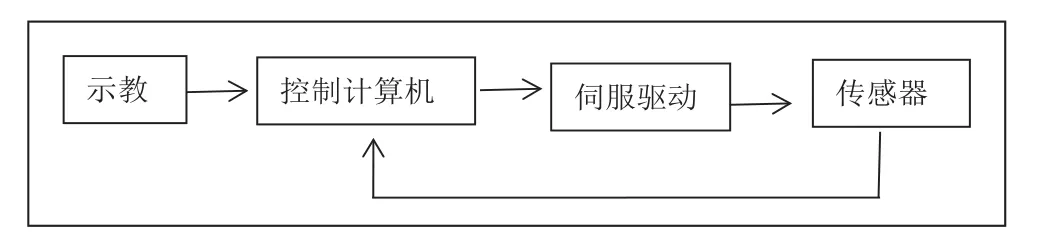

自动控制中工业机器人应用涉及到诸多功能体现,具体包括:(1)示教再现。即在运行期间以机器人为载体进行相关信息的输入,且机器人会通过特定位置存储来达到信息长效管理的目的。当相关人员需借助该信息开展讲解、演示时,可通过相应操作提取信息实现示教再现[3]。(2)运动控制。即在运行期间通过不同指令输入与操控,完成对工业机器人的移速、形态、动作调整等。(3)计算。即运行期间可自动对周围信息采集,并通过对数据的分析计算来判断运行实际情况,在此基础上依据计算结果进行作业轨迹的合理规划,最后借助伺服运动控制来达到机器人高效运作的目的。(4)反馈。机器人运作期间其位置、姿势及其状态等方面会随着指令程序的变化而发生改变,而在机器人动态变化期间,能够做到自主采集变化信息并实时传递至主控系统,以确保工作人员能够全面掌握机器人实际运行状态[4]。分析工业机器人的运行原理,具体如图1所示。

图1 机器人控制系统运行原理

2 工业机器人控制方式与结构

2.1 控制方式

不同控制方式的应用对于工业机器人的运行控制效果不同,当前常用控制方式包括:(1)力控制。是指机器人在运作期间进行用力程度的合理控制,只有保证机器人用力程度的精准控制,才能保证在运作期间脆弱产品不受机器人的影响,避免因产品损坏而增大企业经济损失[5]。(2)点位控制。是指以末端执行器为控制主体,依据其实际运行需求的分析进行机器人运行位置的精准控制,以确保机器人可以在特定位置顺利完成作业任务。需注意,运动轨迹不受到机器人点位的控制。(3)智能控制。作为工业机器人运作中最为智能化、现代化的控制手段,主要是以相关信息的全面采集为前提,通过智能分析、计算,并结合相关知识实现对运行问题的智能化判断,自主制定相关方案并对问题加以解决。(4)连续轨迹控制。该控制方式的应用同样作用于机器人末端执行器,在运行期实施连续轨迹控制来保证作业过程的顺利进行。同时,机器人运行顺序、速度等均受到连续轨迹控制的操控,以确保机器人各项操作精准性的提升。

2.2 控制系统结构

2.2.1 集中控制结构

在以往机器人自动控制中集中控制结构的应用较为常见,主要是以单台计算机完成对机器人系统的整体控制[6]。相较于双计算机控制而言,集中控制应用尽管在成本控制等方面存在一定优势,但是因系统整体控制完全依赖于一台计算机,所以对计算机的性能、功能要求较为严格。所以集中控制结构在以往机器人控制中的应用较为常见,能够在一定程度满足工业制造生产需求。但是随着科学技术的创新发展,促使集中控制结构应用逐渐与工业生产需求相脱节,再加上以往计算机技术的限制性,使得此结构工业机器人呈现出功能单一、运行速率慢等问题。所以,在现阶段我国工业生产领域中,集中控制结构机器人逐步被淘汰。

2.2.2 主从式控制结合

随着传统结构工业机器人无法满足现代工业发展需求,更为先进且科学的机器人控制结构逐渐走进人们的视野[7]。其中主从式控制结构的应用不仅有助于提升工业机器人运行效率,亦可以借助更为科学的结构控制方式来促进工业机器人功能丰富。以MOTORMAN弧焊机器人为例,主要以两台独立运行计算机构成控制系统(如图2)。其中一台设定为一级计算机,主要作用体现为对机器人控制系统的整体性控制,基于人机交互功能实现的前提下,能够依托于语言编辑来促进机器人控制优化。另外,该控制结构机器人具备数据计算能力,在轨迹控制过程中借助计算功能进行设定坐标的数据化呈现。另一台被设定为二级计算机,其作用体现为对关键位置数据的获取与控制,机器人运行期间依托于二级计算机进行机器人运算结构获取,在接收上级下达控制指令后为各内存系统、执行器下达指令,进而实现对机器人的高效、精准控制。该控制结构机器人的应用,各CPU之间的连接可利用内存来实现,做到在运行期间对信息交换、传输的一次性完成。需注意,当前主从控制结构的应用以两台计算机的应用最佳,若涉及到多台计算机的共同设置,极易因耦合松散问题的存在影响到机器人运行稳定性。

图2 主从控制系统结构图

2.2.3 分布式控制

现阶段分布式结构在工业机器人控制中的应用较为普及,不同于其它控制形式而言,分布式控制强调以主控计算机完成对机器人系统的整体性管理,并依托于自身强化的运算、分析能力进行坐标指令的数据转化,并在此基础上完成对机器人轨迹自动控制。同时将多个CPU设置于机器人下级控制模块中,其中机器人不同关键控制环节分别对应一个CPU[8]。此种控制结构应用不仅在控制效率方面存在优势,同时还存在处理速度快、控制精准等方面的优化。针对上级计算机与CPU的连接,主要依托于对总线的应用,其结构如下图所示。

3 工业机器人技术在自动化控制中的实践应用

3.1 铸造行业应用

受限于环境、技术等方面的影响,使得我国工业铸造领域发展中噪音、粉尘等问题长期存在,再加上传统铸造生产对于人工操作过于依赖,使得产品铸造质量始终无法得到显著提升。而借助工业机器人应用,通过对人工操作模式的全面取代,能够在促进产品铸造效率显著提升的同时,避免过于恶劣的环境对人员身体健康造成影响。

图3 分布式控制结构图

在实际铸造生产期间,依托于软硬件应用构成机器人系统,以Windows CE作为工业机器人的控制平台,依据对机器人运行要求、铸造工艺的分析,在此基础上合理设置机器人运行参数,并保证将机器人的定位精度控制在±0.5mm范围内,避免因定位偏差过大而影响到铸造质量。对于硬件系统而言,主要是借助人机交互、伺服机构、运动控制等模块构建机器人控制系统,其中运动控制模块作为机器人的中枢核心,主要负责在运行期间进行相关信息的采集与分析,依托于控制算法应用进行运动轨迹的合理设计,以确保通过机器人控制来促进铸造作业过程的顺利进行 。伺服机构主要作用是为机器人进行动力提供,为保证机器人作业的稳定性,需做到依据电机性能、参数的分析来合理选择驱动器。人机交互模块的设置主要作用体现为机器人控制的强化,并以可视化的方式为工作人员提供操作选项,实现通过人机交互来提升机器人控制效果。

3.2 汽车制造领域应用

汽车制造领域中工业机器人的应用较为广泛,合理地将机器人应用于各汽车制造环节,可以在显著促进汽车制造效率提升的同时,保证其制造品质符合预期要求。针对不同制造环节机器人的应用,具体包括:(1)装配机器人。机器人应用主要是以汽车装配要求的分析为前提,在合理配置智能化工业机器人的基础上,通过对多套操作模式的合理设置,能够实现借助机器人进行不同配置汽车的高效率装配。同时,得益于装配机器人的有效应用,能够在保证汽车装配质量符合标准的前提下,进一步促进汽车装配效率的提升。另外,为确保机器人的工作强度能够满足实际装配工作开展需求,需依据实际需求进行机器人运动控制、执行程序等方面的合理设计。(2)检测机器人。该类型机器人主要作用在于对相关构件尺寸信息的检测,依托于对测量控制、视觉传感等技术的应用,促使机器人在运行阶段能够做到对汽车构配件图像信息的全面获取,并结合相关公式进行尺寸的精准计算。以构配件标准尺寸为基准,进行构配件成品尺寸的对照、比对,判断汽车各构配件的生产是否符合标准尺寸要求。(3)搬运机器人。相较于人力运输而言,机器人搬运在效率方面存在显著优势。尤其是对于部分大型构件而言,可借助搬运机器人完成对构配件的高效率搬运,并为汽车制造的高品质开展打下良好基础。(4)喷涂机器人。汽车喷涂作业开展一方面有助于提升汽车整体外观的美观性,另一方面则可加强对汽车构配件的防护。借助对喷涂机器人的合理应用,以运动轨迹控制为前提,通过结合实际生产要去进行喷涂参数的科学设定,能够让机器人依据指令开展更为规范、专业的喷涂工作,通过取代人工喷涂来有效规避喷涂不合理、不到位等问题的出现。

4 结束语

工业机器人技术的广泛普及与持续发展不仅有助于推动我国工业生产的智能化、自动化发展,亦可以借助工业机器人自动化控制的形式来促进工业企业增大经济效益创造。鉴于此,需继续加大对工业机器人在自动化控制领域中应用的研究,通过持续创新、完善工业机器人技术来助力我国“智能制造2025”目标的实现。