制丝线分段启停节能模式的设计与实现

尹鑫,崔岩,杨建新,牛启帆,杨光露,张亚凯

(1.河南中烟工业有限责任公司南阳卷烟厂,河南南阳,473007;2.北京航天拓扑高科技有限责任公司,北京,100176)

关键字:卷烟加工;制丝线;分段启停;节能降耗

0 引言

近些年,制造业的快速发展,在推动经济发展的同时,也在一定程度上消耗了大量的能源,加剧了国家的能源供应压力。在这种形式下,国家提出降本增效和碳达峰,在这种形势下,烟草行业也开展一系列的节能降耗研究。由于生产工艺的复杂性,传统烟草制丝生产模式采用粗放型模式。生产工序众多,生产过程中,设备控制模式以工艺段作为划分条件采用倒序启动,造成物料下游工序设备空转运行,带来能源浪费的同时,也加重了设备自身损耗,增加维修费用和工时。因此,本文创新研究和设计新型制丝线生产控制模式,在满足工艺生产要求下,实现设备之间的分段无缝衔接启动,大大缩短设备空转待料时间,从而实现减少能源浪费和资料消耗,达到降本增效的目的。

1 传统组织生产模式

卷烟制丝生产线是流水输送线,设备分主机设备和辅联设备,主机设备主要承担物料加工、工艺指标的控制与调整,辅联设备主要完成物料的输送、搬运、移动等功能。

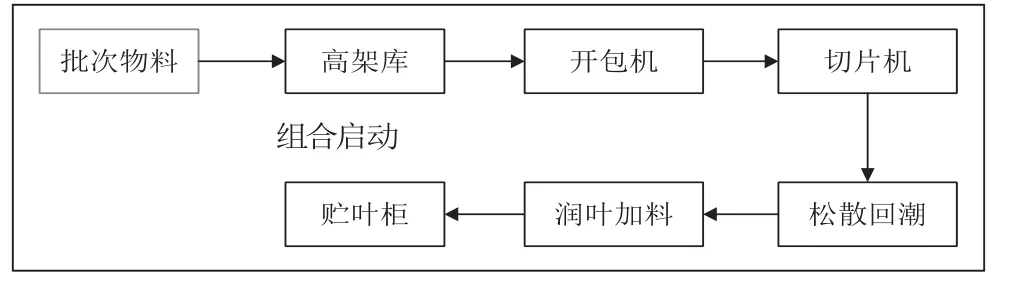

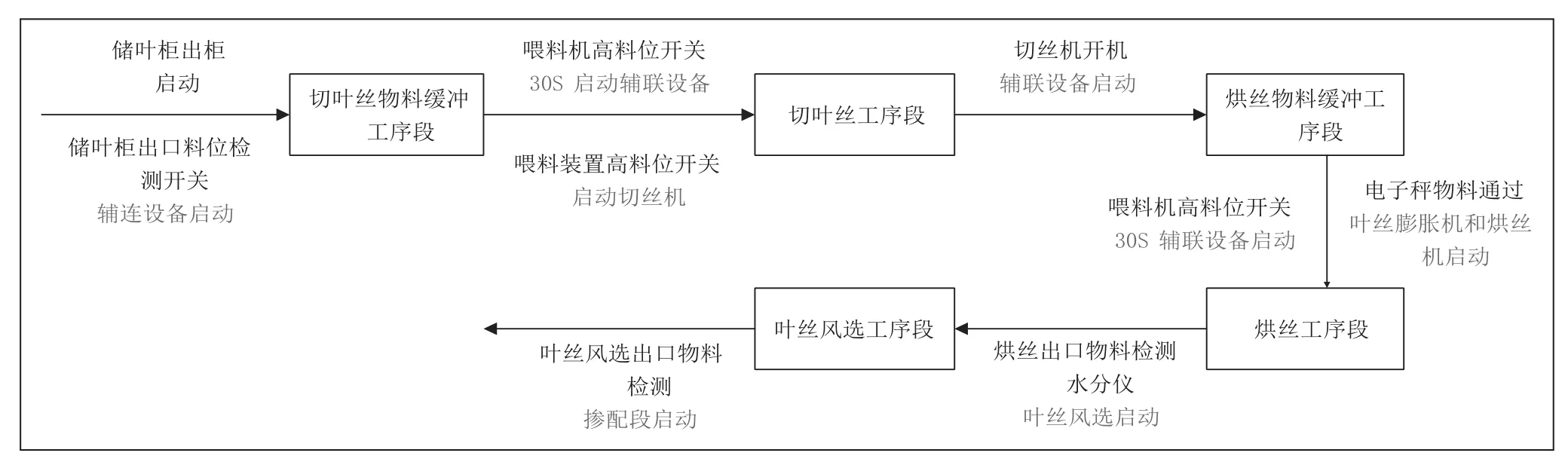

为保证物料的连续运行,工艺段、单元内设备启动的顺序总是逆着物料的运动方向顺序启动,如图1所示。设备全部启动后,等待物料输入。由于物料在辅联设备上的部分工艺段需要20分钟以上时间物料才用从工艺段的入口输送到工艺段出口。该过程完全处于设备空运行状态,且空运行的辅联设备数量和工艺段的长度、设备划分单元的大小有直接关系,单元越大、工艺段越长,空运行的辅联设备越多,空运行能源浪费越大。

图1 制丝线物流传递图

辅联设备功率占制丝设备总功率的77%,根据各生产线每天排产任务情况,每天辅联设备空运行时间平均在60-120分钟之间,每批次辅联设备平均空运行时间20分钟左右。

在制丝生产线中,近几年一些卷烟厂将工艺段细化为单元进行控制,取得了一定的节能效果。但是由于单元结构划分受设备布局及工艺路线的限制,单元内仍会存在多台设备。单台设备的启停只是受单元的控制,尤其是辅联设备,其主要实现物料输送和,这一类设备并没有和其服务的对象--物料建立直接的联系,仍然无法实现辅联设备随物料位置的精准启停

2 分段精准启停模式研究路线

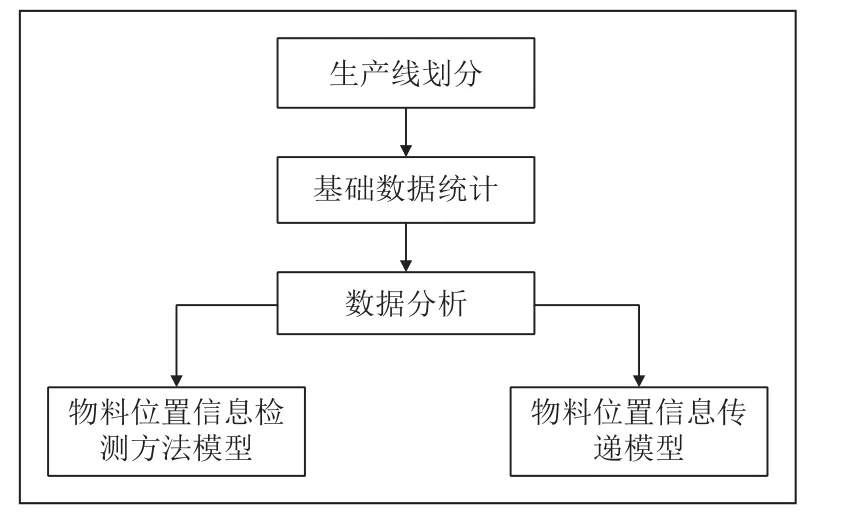

制丝线精准分段启停模式最主要是“精准”,启停的精准判定是物料的精准,因而制丝线精准分段启停模式研究路线如图2所示。

图2 研究路线示意图

路线中首要要对生产线划分,将生产线按照工艺段进行划分成一段段,然后分别对每一段的主机设备预热、每一个辅联设备的物料运输时间进行统计,然后对所有段的数据叠加生产工艺要求进行整理得出每个设备的启动先后逻辑及启动时间,在此基础上建立物料检测模型判断物料是否到达和物料传递模型来决定如何传递物料信息。

3 分段精准启停模式研究内容

3.1 基础数据统计

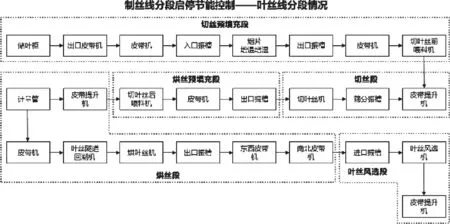

我们以叶丝段为例,通过研究设备运行和物料输送时间,叶丝段存在物料缓冲工序两个;切叶丝物料缓冲工序、烘丝物料缓冲工序;把切叶丝机、烘丝机、叶丝风选确定为主机工序。依据主机工序和物料缓冲工序把叶丝工艺段划分为五个工序段:切叶丝物料缓冲工序段、切叶丝工序段、烘丝物料缓冲工序段、烘丝工序段、叶丝风选工序段五个工序段。

图3 制丝线分段启停叶丝段划分图

工艺段划分界定完毕后,我们需要采用现场测量等方法,对每个工艺段的生产用时、设备物料输送时间和设备主要控制参数等方面进行数据统计和资料收集。

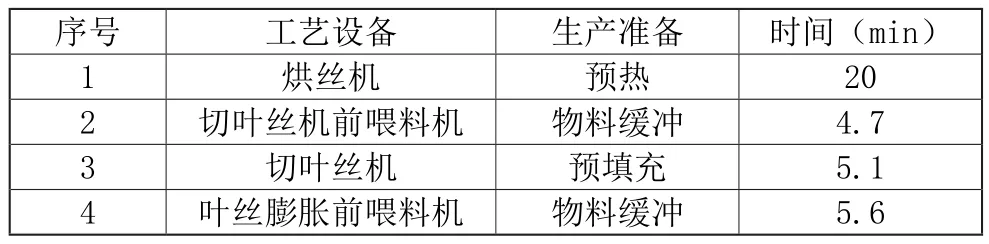

以叶丝段为例,在叶丝段生产过程中,部分主机设备在生产前需要设备预热、物料缓冲和预填充,以保证生产运行的连续性和产品质量的稳定性,针对叶丝段相关工艺设备生产准备用时进行现场测量,进行数据统计如表1所示。

表1 叶丝段相关工艺设备生产准备用时

3.2 物料位置信息检测模型研究

以叶丝段为例,叶丝工艺段划分五个工序段之后,需要对每个工序段的物料输送情况进行实时检测,分析研究现有的物料检测装置,通过增加新的物料检测装置完善五个工序段物料检测,实时监控物料输送情况。

对于物料位置的检测,在每个设备,利用形式不同,可以感知物料变化便可以作为检测物料位置传感器,如对射光电管、水分仪、电子秤等,如图4所示。

图4 制丝线可利用物料位置检测设备

3.3 工序段启动控制规划

依据物料输送时间和物料探测装置对叶丝段进行分工序段启停控制规划,如图5所示,目的是物料运行所到位置的设备启动,物料未到设备处于待机状态,减少设备空转时间。

图5 叶丝段分工序段启停控制规划图

以切叶丝工序号为例,切叶丝工序段的工艺路径为切叶丝机前喂料机到切叶丝机。该工序段涉及到喂料机提升机、辅联设备、切丝机喂料装置、切叶丝设备。当切叶丝机前喂料机高料位物料检测装置检测到物料时,即喂料机储存物料满足开机条件,延时30秒启动喂料提升机、辅联设备和切叶丝机喂料装置;当切叶丝机喂料装置高料位物料检测装置检测到物料时,即切叶丝机预填充完成,启动切叶丝启动运行,正常切丝生产;当切叶丝机喂料装置低料位物料检测装置检测喂料机底带物料检测检测到无料时,切叶丝工序停机。依照上述条件修改切叶丝工序的PLC控制程序,建立切叶丝工序段的自动启停控制。

3.4 分段精准控制模型效果

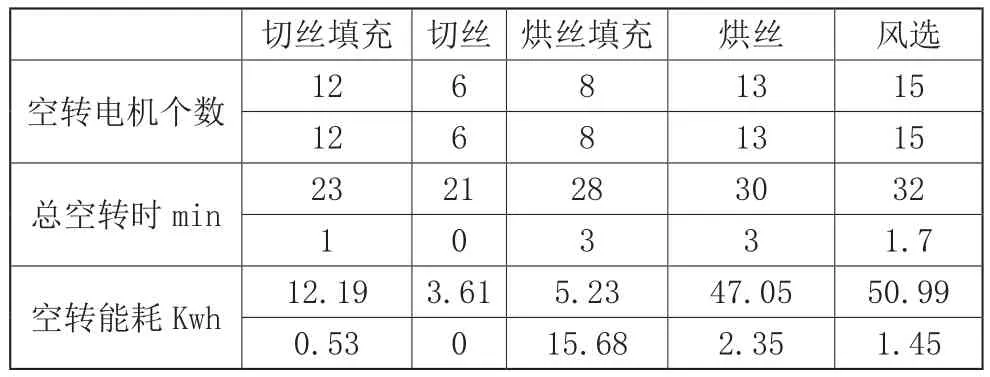

制丝线精准控制模型的使用,重新划分和定义了制丝线生产控制模型大大减少了设备的等待控制时间。对此,以叶丝段为例,我们对比新老控制模型节能效果,如表2所示,分段精准控制模型在降低设备空转和节能减耗上展现巨大优势。

表2 新老控制模型节能降耗统计对比表

4 结束语

本文主要阐述了制丝线生产控制模式的研究和改进,在对制丝线重新工艺划分控制单元和统及物料输送精准时间等数据的基础上设计制丝线分段精准控制模型,有效减少设备的空转,提高了设备效率。