承压蒸汽锅炉烟管开裂原因

李朝辉, 盖跃华

(深圳市质量技术监督评价事务所, 深圳 518000)

某药厂购置的WNS15-1.25-Q型锅炉为典型的卧式三回程燃气蒸汽锅炉(以下简称蒸汽炉)。该蒸汽炉自投入使用以来,采取“一备一用”的方式交替使用,运行约600 d后对锅炉进行检修,发现锅炉烟管端头处出现大量裂纹。

该蒸汽炉在投入使用一年多时,出现过防爆门过烧和烟室孔圈烧穿现象,采用重新砌筑耐火墙,将防爆门改为检查门的方式进行了处置。

该蒸汽炉的主要设计参数、结构尺寸及材料为:额定蒸发量为15 t/h;额定蒸汽压力为1.25 MPa;额定蒸汽温度为194 ℃;给水温度为20 ℃;耐压试验压力为1.65 MPa;计算天然气消耗量为1 293 Nm3/h。波形炉胆尺寸为1 200 mm×18 mm(外径×壁厚),L2(炉胆长度)为4 070 mm,材料为Q245R钢;回燃室(燃尽室)尺寸为2 000 mm×18 mm(外径×壁厚),L3(锅炉回燃室长度)为650 mm,材料为Q245R钢;回燃室后管板尺寸为2 000 mm×18 mm(外径×壁厚),材料为Q245R钢;蒸汽炉外形尺寸(长×宽×高)为6.65 m×2.76 m×3.23 m 。为查明该蒸汽炉烟管开裂的原因,笔者对其进行了理化检验以及热力计算和结构设计校核分析。

1 理化检验

1.1 宏观观察

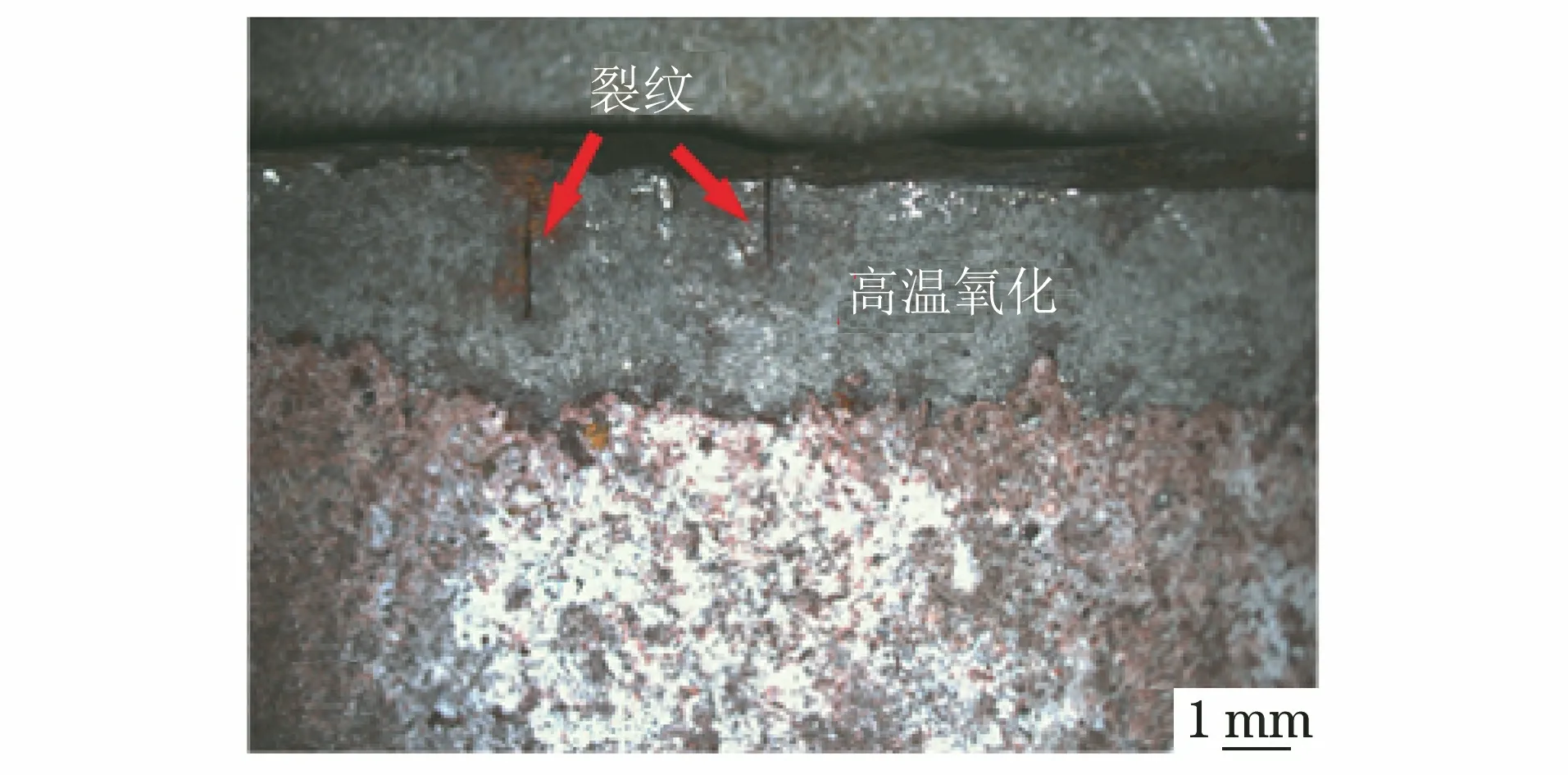

蒸汽炉烟管端头宏观形貌如图1所示,由图1可以看出,烟管管端部位有轴向穿透裂纹,裂纹从管端沿轴向扩展到角焊缝位置,裂纹透过角焊缝扩展至管板管孔内。现场实际测量得到:管头伸出管板长度(管端至管板面距离)I为10~13 mm;管子与管板焊脚高度l1为3~4 mm;管子超出其与管板连接焊缝的长度l2为6~10 mm;焊脚宽度(径向尺寸)l3为4~5 mm;管子中心距h为80 mm,管桥h1为10 mm;管端穿透(管壁)裂纹长度a1为15~20 mm;角焊缝上裂纹(沿径向)长度a2为3~5 mm。

图1 蒸汽炉烟管端头宏观形貌

烟管端头断裂成两部分,在端面可观察到深度不等的7条裂纹,且裂纹均穿透壁厚(见图2)。图2中箭头所指部位表面有氧化皮和裂纹,并且氧化皮较厚。

图2 烟管端头裂纹和氧化皮宏观形貌

1.2 扫描电镜(SEM)分析

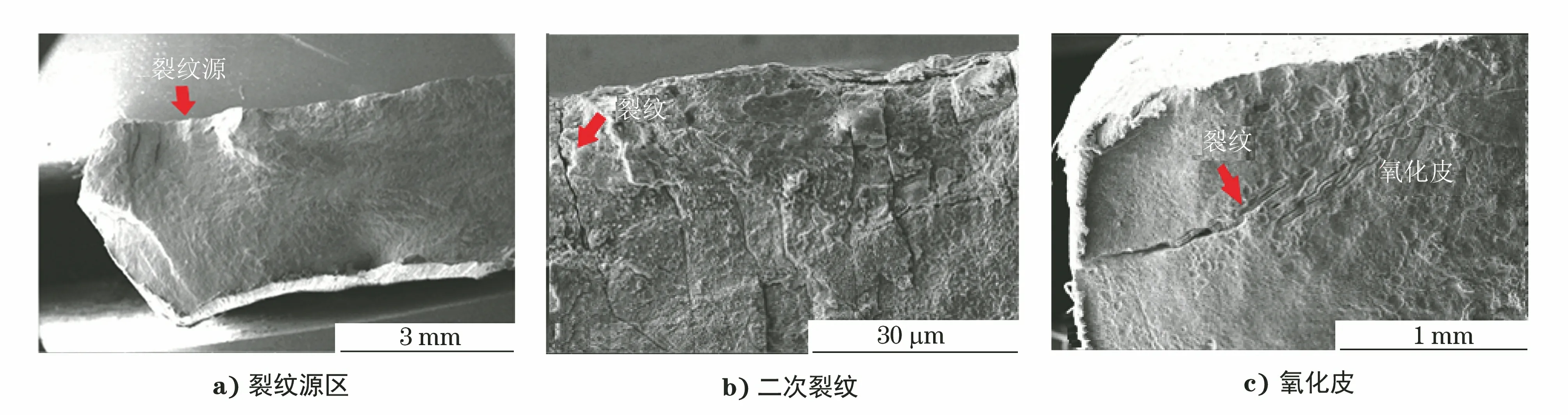

将断口清洗后,用扫描电镜观察断口的微观形貌,发现断口仍存在较多的氧化皮,烟管断口的微观形貌如图3所示。由图3可知:裂纹从内表面向外表面扩展;断口上有二次裂纹和弧形线,二次裂纹是从烟管端头部位产生的;断口上有较厚且致密的氧化皮;靠近管板焊缝位置的断口上存在二次裂纹。根据断口的特点,可以推断断裂形式为高温热疲劳开裂。

图3 烟管断口裂纹氧化皮微观形貌

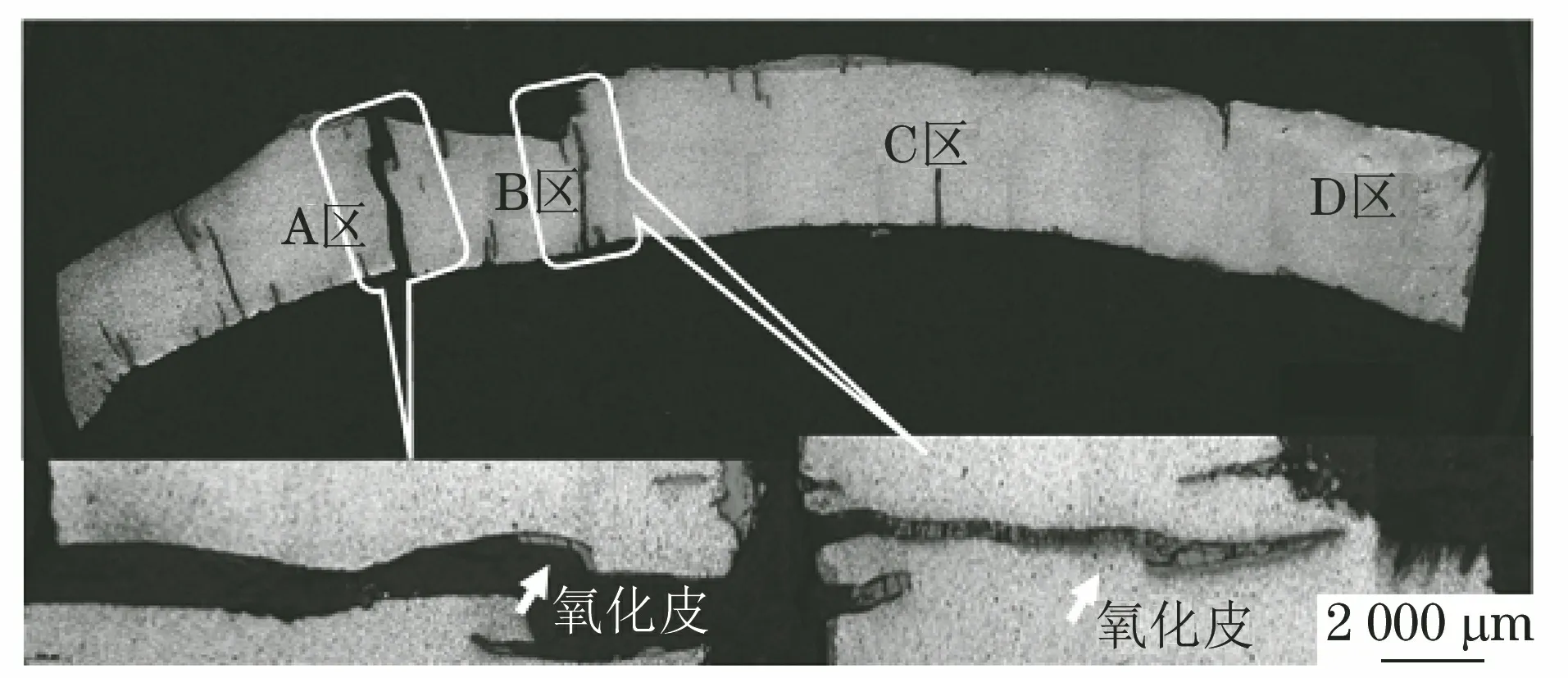

烟管端头横截面微观形貌如图4所示,由图4可知:烟管端头部位有多条裂纹,内表面裂纹数量比外表面裂纹数量多。

图4 烟管端头横截面微观形貌

将横截面分为A~D 4个区域,4个区域的显微组织形貌如图5所示。A区显微组织为铁素体和3级球化珠光体[见图5a)];B区显微组织与A区相同,珠光体球化程度达到3级[见图5b)];C区的显微组织中出现少量的魏氏组织[见图5c)];D区的显微组织为粗大的4级魏氏组织[见图5d)]。

图5 烟管端头不同位置的显微组织

2 热力计算与结构设计校核分析

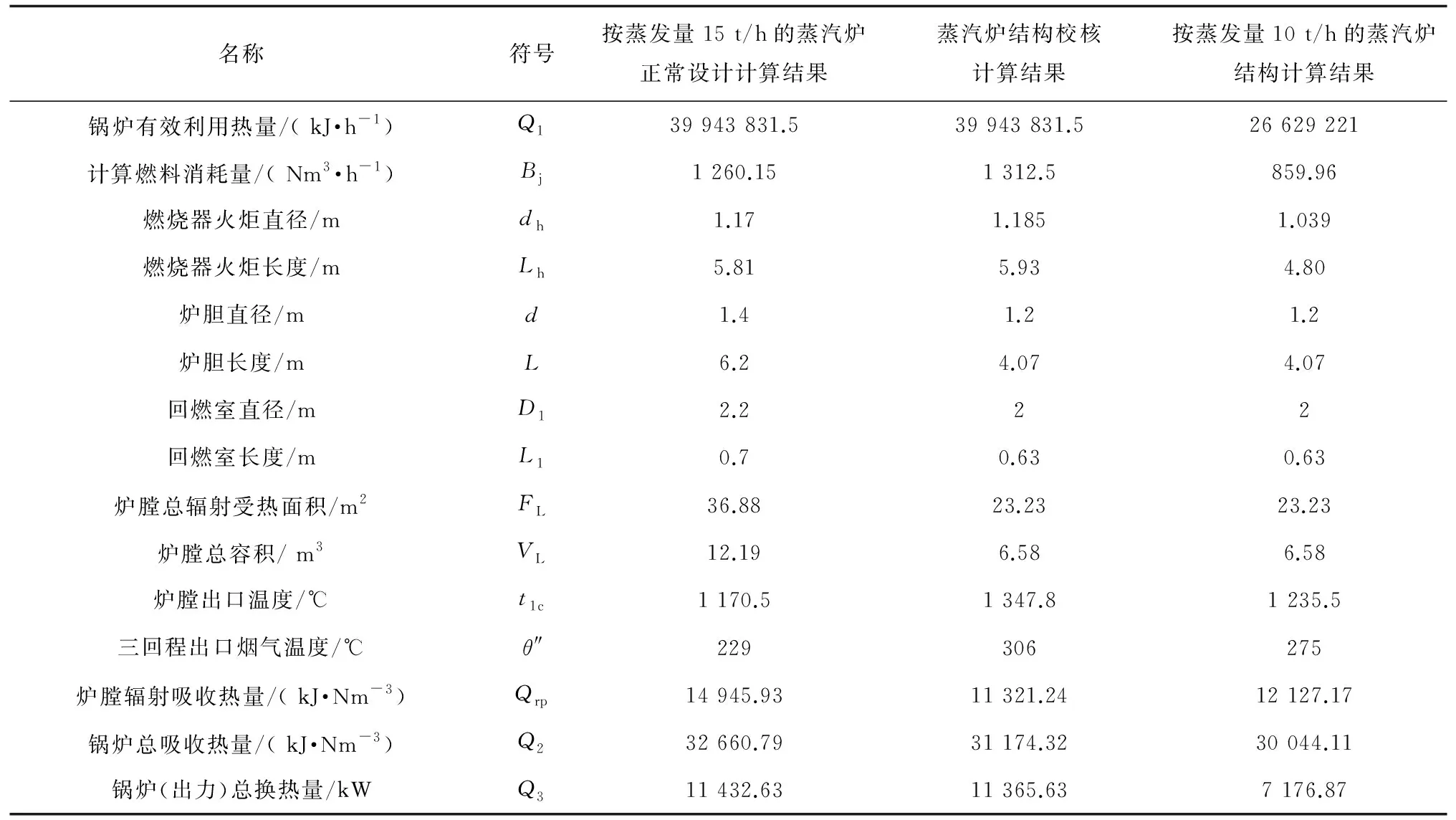

按照相关文献[1-2]和标准TSG G0001—2012《锅炉安全技术监察规程》对蒸汽炉进行热力计算和结构设计校核,同时对蒸汽炉现有结构分别按照蒸发量15 t/h和10 t/h进行校核,关键参数的计算结果如表1所示。

表1 蒸汽炉热力计算与结构设计关键参数计算结果

对表1的热力计算数据进行对比分析,得出结果如下所述。

(1) 按照蒸汽量15 t/h能力设计,制造单位生产的蒸汽炉在结构上存在严重问题。表1中15 t/h蒸汽炉的炉胆直径为1.4 m,炉胆长度为6.2 m。WNS15-1.25-Q型锅炉为定型锅炉,国内多家锅炉厂都生产该型号锅炉,炉胆直径均为1.4 m,炉胆长度均大于6 m。该次事故的蒸汽炉炉胆直径仅为1.2 m,长度仅有4.07 m,总体结构尺寸均比国内同型号锅炉的尺寸小。

(2) 蒸汽炉按照15 t/h的天然气量运行,炉胆长度按照现有实际长度计算,回燃室温度可达到1 350 ℃左右;三回程出口温度超过300 ℃,高于设计的额定温度;火焰长度达5.93 m,直接穿透锅炉后侧。在查验维修记录时,发现有设备在投产一年后,防爆门出现烧红及孔圈烧穿现象,说明设备运行过程中火焰已经到达防爆门处,火焰温度约达到1 400℃。

(3) 按照蒸汽炉的结构尺寸进行校核计算,该炉按10 t/h炉参数运行勉强符合要求,但炉胆长度不够,回燃室温度和排烟温度均偏高。如果天然气消耗量为800~900 Nm3/h,基本相当于10 t/h炉参数运行。如果天然气流量超过850 Nm3/h,锅炉仍存在安全隐患。

综上所述,蒸汽炉原始结构设计存在问题,即炉胆尺寸过短。虽然炉体标牌是15 t/h的蒸汽炉,但实际总体结构基本属于10 t/h的蒸汽炉结构,配备15 t/h的燃烧器,即燃烧室长度与燃烧机火焰长度不匹配。按照15 t/h的天然气量运行,必然造成炉体部件烧坏和安全事故,且浪费天然气原料;10 t/h蒸汽炉勉强可以在安全情况下运行,但仍存在安全隐患。

3 综合分析

烟管断面的显微组织是铁素体、球化3级珠光体和魏氏组织,显微组织的变化说明烟管端头温度发生了较大变化,使珠光体中的碳化物发生了球化分解;魏氏组织的形成说明了烟管的端头部位温度较高,约在1 100℃以上,显微组织发生相变。魏氏组织可降低材料的韧性。

断口周围没有任何塑性变形,断口上有较厚的氧化皮和二次裂纹,说明在高温下产生脆性开裂。烟管端头形成的魏氏组织降低了材料的韧性,增加了组织应力,可促进裂纹的形成与扩展。烟管端头在工作载荷和组织转变等应力的作用下出现开裂。

热力计算证明,该蒸汽炉炉胆长度过小(仅有4 m长)。按15 t/h能力运行时,火焰直接燃烧到回燃室等相关部位,回燃室温度高达1 400 ℃。烟管端头形成的魏氏组织证明了烟管端头的温度较高,说明是烟管端头发生了相变。回燃室管板没有绝热保护,烟管没有保护端头,从而导致烟管端头温度过高。

GB/T 16508.4—2013 《锅壳锅炉 第4部分:制造、检验与验收》和JB/T 1619—2002 《锅壳锅炉本体制造技术条件》规定:当烟温大于600 ℃时,管子超出其与管板连接焊缝的长度不应大于1.5 mm。该炉的管子与管板连接焊缝的长度超过6 mm。火焰直接燃烧管头,使管头温度升高,管头不仅承受组织转变带来的组织应力,还有温度变化的热应力等作用。

GB/T 16508.3—2013 《锅壳锅炉 第3部分:设计与强度计算》规定:相邻焊接管孔焊缝边缘的净间距不宜小于6 mm;管子与管板焊接时“孔桥应使相邻焊缝边缘的净距离不小于6 mm”。 该炉的管子中心距为80 mm,管桥为10 mm;焊脚宽度为4~5 mm。相邻焊接管孔焊缝边缘的净间距几乎为0 mm。管头焊缝存在较大的焊接残余应力也是造成管头和焊缝部位开裂的另一个原因。

对失效机理、热力计算与结构设计校核结果进行综合分析,可以得出蒸汽锅炉结构不合理是该蒸汽炉烟管开裂的原因。

4 结语

(1) 烟管端头在高温环境的作用下产生高温热疲劳开裂。

(2) 回燃室的管板和烟管端头等均没有设置绝热保护,造成烟管端头温度过高。

(3) 该蒸汽炉烟管开裂的主要原因是锅炉结构设计存在严重问题,炉胆长度尺寸过小,燃烧器与炉膛实际结构不匹配,均造成回燃室温度过高,火焰直接燃烧管板和烟管端头,使端头位置的温度过高。

(4) 锅炉烟管端头伸出管板过长、管间距过小、烟管端头不整齐等加速了烟管端部开裂。