船用锂电池热失控危害与防控对策研究

胡棋威,乔 昕,刘 飞,裴 波,汪阳卿

船用锂电池热失控危害与防控对策研究

胡棋威,乔 昕,刘 飞,裴 波,汪阳卿

(武汉船用电力推进装置研究所,武汉 430064)

锂电池的安全性是目前船用锂电池系统的最关键问题。本文调研了国内外锂电池储能系统的事故案例并分析出主要事故模式,采用ARC绝热环境测试方法研究了不同体系电池的热失控特性,进行电池过充测试并研究了热失控后烟气的防护抑制措施。最终得出结论:磷酸铁锂电池具有最高的耐温能力和最低的热失控危害,而采用浸没防护的措施能够有效抑制热失控后产生的大量热量与烟气。此研究为船舶行业锂电池的安全应用提供了技术支撑。

锂电池 电池船舶 热失控特性 电池安全防护

0 引言

随着国内锂离子电池工业基础的完善和性能的提升,其应用领域从最初的移动电子设备电源渗透到了动力电源(电动汽车、电动船舶等)、储能电源(微电网、风光储、电力调峰)、启动备用电源(汽车、飞机、舰船)等各个领域[1]。

锂电池储能系统在船舶领域应用存在如下特征:规模大,可达数兆瓦时;舱室密闭,存在爆炸风险;事故后人员逃生较陆上困难。船用领域下一旦电池出现系统级安全问题,会带来灾难性后果。因此,其安全防护措施必须十分完善,需保证每个电池模块在极端环境和滥用条件下不产生不可控的次生灾害。本文总结案例,归纳事故模式,针对性开展锂电池热失控危害源试验研究,并探讨对应解决措施[2]。

1 密闭舱室锂电池储能系统事故案例

通过对储能、船舶领域密闭舱室锂电池典型事故案例的调研,分析事故原因,特点,归纳锂电池事故模式。

1.1 “Ytterøyningen”号渡船事故情况

2019年10月10日,挪威渡船公司Norled旗下“Ytterøyningen”号渡船的蓄电池室发生小型火灾事故,该渡船在自行灭火的情况下通过另一半的传统动力返回港口,乘客和船员安全撤离。在船舶回到港口以后,当天晚间,船上锂电池所在的地方(甲板下方的相关区域)发生了严重的气体爆炸,造成重大破坏。而且由于不知情,赶去事故现场灭火的12名消防员因为接触与电池有关的有害气体而被送往医院。

该船是一艘建于2006年的柴电混合动力渡船,配备了容量为1989 kWh的Corvus Orca储能系统(ESS)。Orca ESS设计满足挪威海事局(NMA)热失控传播测试要求,因此电池系统局部的热失控问题未扩散至整个电池系统,同时灭火系统成功灭火。但舱内可燃气体达到爆炸极限并发生舱室爆炸。事后,电池制造商声称,最初热失控事件的触发可能是由冷却系统泄露导致。

1.2 大红门储能电站事故情况

2021年4月16日12时17分,北京市丰台区南四环永外大红门西马厂甲14号院内储能电站起火的警情,在对电站南区进行处置过程中,电站北区在毫无征兆的情况下突发爆炸,导致2名消防员牺牲,1名消防员受伤(伤情稳定),电站内1名员工失联。

调查后综合分析事故的直接原因为:南楼起火系西电池间内的磷酸铁锂电池发生内短路故障,引发电池热失控起火。北楼爆炸为南楼电池间内的单体磷酸铁锂电池发生内短路故障,引发电池及电池模组热失控扩散起火,事故产生的易燃易爆组分通过电缆沟进入北楼储能室并扩散,与空气混合形成爆炸性气体,遇电气火花发生爆炸。

中国电力科学研究院的事故调研报告指出:锂离子电池在热失控后,一方面会对周围的电池产生强烈的热冲击,另一方面,电池热失控会生成大量烷烃类可燃气体,在外部负载短路形成的外部电冲击、电池热失控后的热冲击等作用下,如果储能系统缺乏有效的防护措施,就可能造成电池事故的扩大。若储能装置布置在室内,当可燃气体达到一定浓度时,遇明火会发生爆炸,更严重的是发生连锁性爆炸事故。

1.3 事故经验分析

分析上述锂电池事故,总结经验如下:

1)锂离子电池在密闭空间使用时,一旦发生热失控,会泄放出大量有毒易燃烟气,若烟气防护设计不到位,可能会造成舱室爆炸、人员中毒等次生灾害。

2)阻止热失控扩散,将热失控、火灾问题抑制在单体、模块级是电池系统安全防护和火灾控制的基础。早期电动车和储能领域标准未完善,不要求完全阻断热失控扩散,单个电池的热失控最终趋向于扩散至整车电池。船用领域严格要求阻断热失控扩散,实际事故中,单体热失控仅影响单个电池模块。

3)热失控烟气防护可避免电池热失控烟气产生次生灾害,对电池系统安全性十分关键。

4)舱室电池组热失控事故后处理时,一定要持续监控热失控特征参数,避免贸然开舱处理事故时导致人员受伤。

1.4 锂离子电池事故模式总结

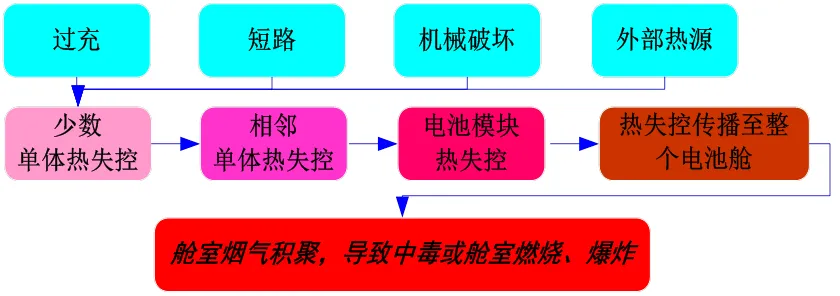

根据事故总结,锂电池系统的主要事故模式如下:电池单体或少量单体在各种内源性或外源性诱因下发生热失控,热失控向周围传播,最终导致了整个电池系统的严重损坏。诱因包括过充、过温、机械损伤、短路等。

图1 锂离子电池组主要事故模式

2 电池单体热失控危害源试验研究

通过热失控试验研究不同体系锂电池热失控危害源特性[3],为船用电池选型及安全防护策略提供支撑。

2.1 热失控特征参数测试内容

通过开展各体系电池单体在绝热环境(ARC,绝热量热仪实现)下自加热失控试验,测得不同体系锂离子电池热失控特征温度、热失控发热量、比发热量等特征参数,从而定量比较不同体系电池热失控安全性[4]。

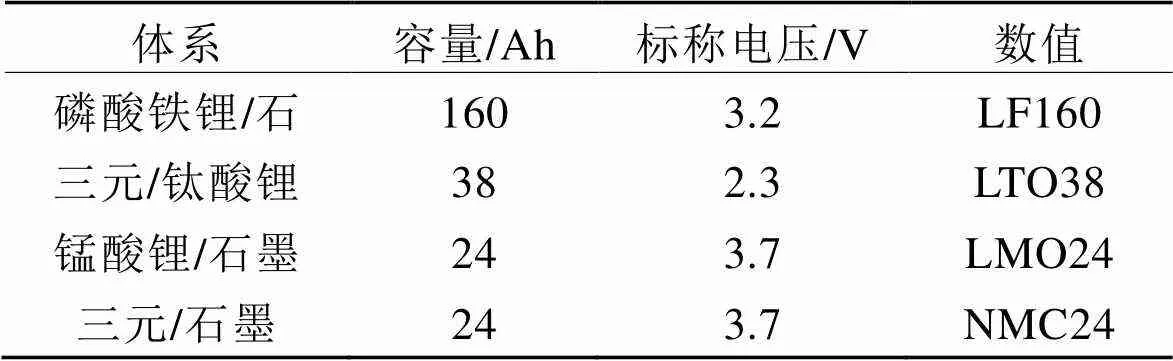

表1 热失控特征参数受试电池

表2 陪试设备

2.2 试验方法

1)以标准充电流程将受试电池充满电。

将受试电池放置在ARC量热腔内合适位置;ARC量热腔以1 ℃/min的升温速率对电池进行加热。从25 ℃开始,电池每升温5 ℃时,腔体与电池温度保持一致持续40~60 min,反复进行这一过程,期间仪器对电池温度变化进行搜寻,直到检测到电池在恒温过程中自发热(自升温速率超过0.02 ℃/min),随即切换为绝热模式。

2)电池在绝热模式自加热至发生热失控。

当检测到电池热失控后(检测到电池自升温速率超过1 ℃/min),程序结束。电池冷却后,进行拍照,及时处理。全过程中需采集单体大面中心等位置的温度。

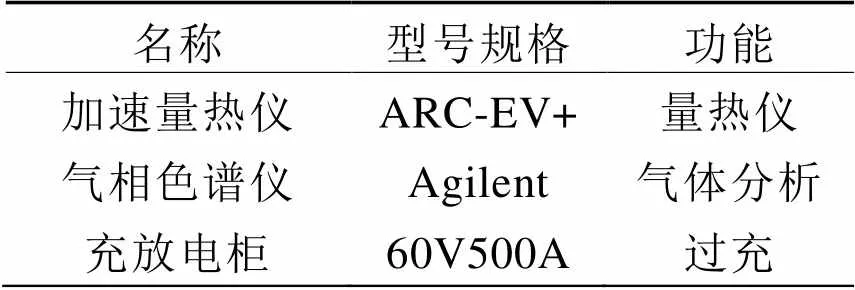

2.3 不同体系电池热失控特征参数对比分析

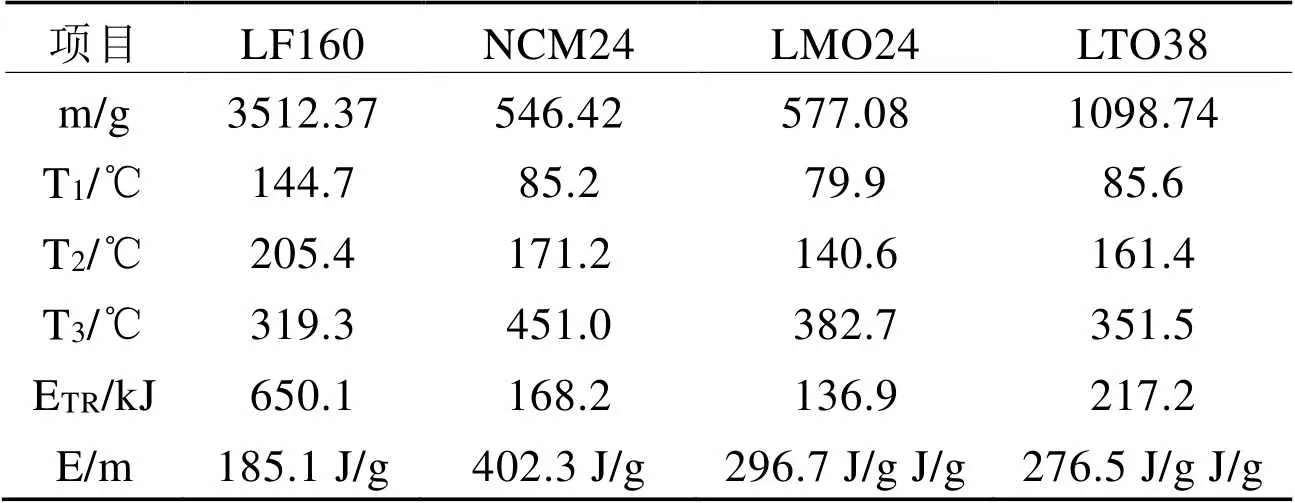

四种体系电池的热失控参数如下表3。从四种体系单体电池的热失控数据来看,相比于钛酸锂、锰酸锂、三元电池,磷酸铁锂电池单体热失控特性具有以下优点:

1)磷酸铁锂的自加热起始温度(144.7 ℃)和热失控起始温度(205.4 ℃)最高,最难发生热失控;

2)磷酸铁锂热失控最高温度(319.3 ℃)、单位重量电池热失控发热量(185.1 J/g)最低,对应单体热失控热危害小,热失控扩散倾向性越小。

图2 不同体系电池热失控温度曲线(ARC)

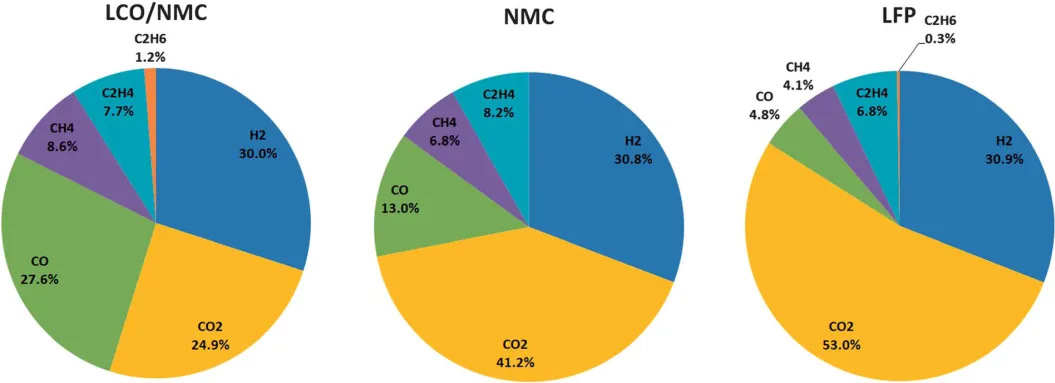

2.4 不同体系电池单体烟气释放特性对比分析

不同体系电池单体热失控烟气特性如图3所示。热失控烟气主要成分为氢气、二氧化碳、一氧化碳、电解液蒸汽以及烃类化合物[5]。相比三元电池和钴酸锂电池,可以看到磷酸铁锂电池热失控烟气具有以下特性:

表2 四种体系电池热失控特征参数(热失控发热量:ETR = (T3– T1)×Cp×m)

1)烟气量少:从18650电池总烟气量来看,钴酸锂电池为265 mmol,三元电池为149 mmol,而磷酸铁锂电池热失控烟气量最低,为50 mmol。

2)释放速率低:释放时间长:磷酸铁锂电池热失控时,气体持续缓慢释放,时间约30 s,单位时间释放量低,平均约为1.67 mmol/s,为灭火装置或气体惰化设备的启动和生效保证了足够时间。而三元和钴酸锂体系锂离子电池气体喷射时间不足1 s,喷射速率远高于磷酸铁锂体系。

3)不释放氧气:由于磷酸铁锂电池单体热失控不释放氧气,按中国船级社纯电池动力船舶检验指南(GD22-2019)规定,其安全等级为2,采用通用安全措施可船用。国外新能源船舶动力电池主要为三元正极锂离子电池。三元电池由于热失控析氧按GD22规定,安全等级为1,必须通过严格的防护方可船用。

图3 不同正极锂离子电池热失控有害烟气成分图

3 热失控抑制与烟气抑制研究

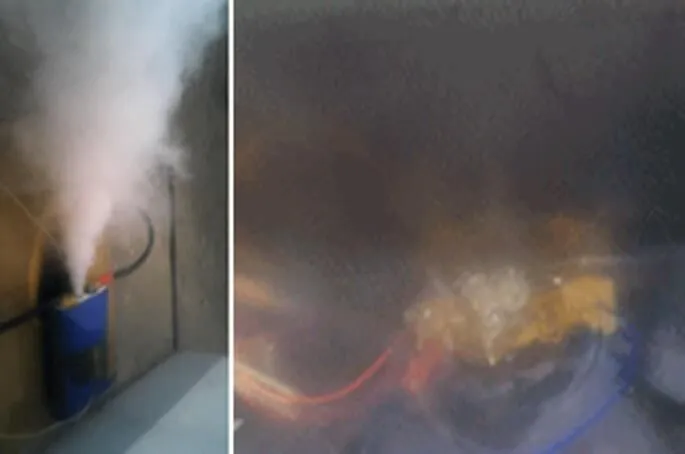

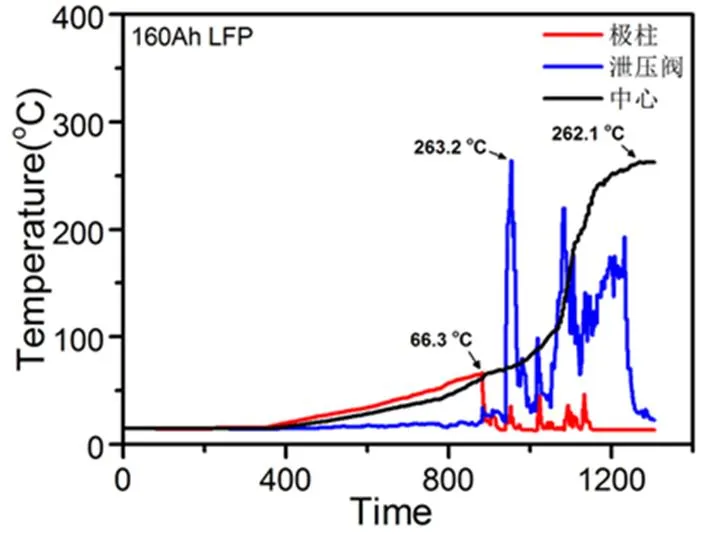

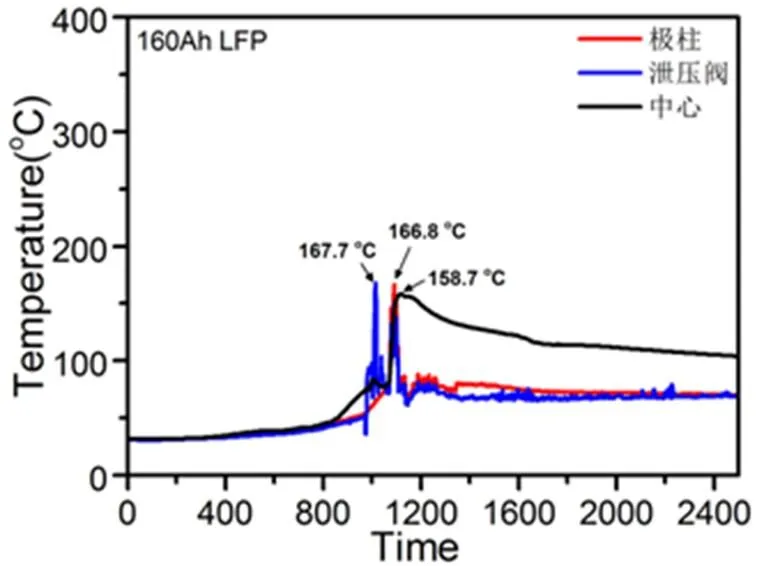

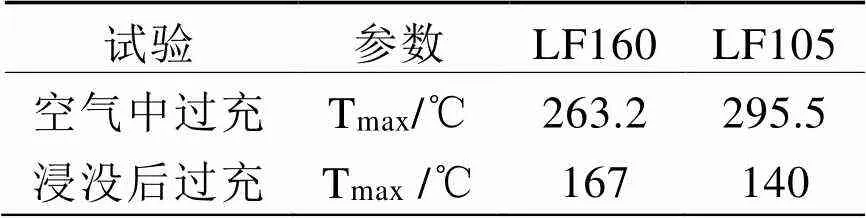

如图4所示,分别在空气中和防护液中通过过充触发105Ah、160Ah磷酸铁锂电池热失控。温度曲线如图5、6所示,空气中热失控最高温度分别为263.2℃、295.5℃。

采用防护液浸没方式原位冷却磷酸铁锂电池单体,通过降低电池温升来大幅削减热失控副反应放热量和烟气产生量。浸没电池单体的防护液采用绝缘、无毒、不燃液体。初步研究结果表明,全浸没式防护措施可大幅降低热失控电池温度、发热量和烟气,经ARC对比测试,磷酸铁锂单体电池在防护液中热失控最高温度从280℃左右下降至150℃左右。

图4 空气中与浸没防护下的LF105电池热失控情况

图5 LFP160电池空气中过充热失控温度曲线

图6 LFP160电池浸没防护液中过充热失控温度曲线

表3 不同条件电池过充失控参数

4 结论

本文针对船用锂电池安全问题,进行了事故案例分析、事故模式总结、热失控危害源对比试验研究、热失控抑制与烟气抑制试验研究。结论如下:

1)阻止热失控扩散,将热失控、火灾问题抑制在单体、模块级是船用电池系统安全防护和火灾控制的基础。

2)热失控烟气防护可避免电池热失控烟气产生次生灾害,对船用电池系统安全性十分关键。

3)试验对比了磷酸铁锂、三元、钛酸锂、锰酸锂等体系方形铝壳电池热失控特性。磷酸铁锂电池有着自加热起始温度、热失控起始温度高,热失控最高温度低等优点。在成组使用时,磷酸铁锂电池具备更好的高温耐受能力,并且热失控扩散倾向性低。

4)从单体热失控烟气释放特性方面来分析,磷酸铁锂电池有着总烟气量少、气体释放缓慢、有害及可燃气含量相对较低、不产生氧气等优点。在成组使用时,磷酸铁锂电池即使热失控,其热失控烟气特性为灭火装置的启动和生效保证了足够时间。

5)初步研究结果表明,采用防护液浸没方式原位冷却磷酸铁锂电池单体,可通过降低电池温升来大幅削减热失控副反应放热量和烟气产生量。

[1] Lu L, Han X, Li J, et al. A review on the key issues for lithium-ion battery management in electric vehicles[J]. Journal of Power Sources, 2013, 226, 272-288.

[2] Wang Q, Ping P, Zhao X, et al. Thermal runaway caused fire and explosion of lithium ion battery[J]. Journal of Power Sources, 2012, 208, 210-224.

[3] Cui Y, Liu K, Liu Y, et al. Materials for lithium-ion battery safety[J]. Science Advances, 2018, 4(6): 9820.

[4] 王莉, 冯旭宁, 薛钢, 等. 锂离子电池安全性评估的ARC测试方法和数据分析[J]. 储能科学与技术, 2018, 7(6): 1261-1270.

[5] Andrey W, David F, Julian W, et al. Thermal-runaway experiments on consumer Li-ion batteries with metal-oxide and olivin-type cathodes[J]. ACS Advances, 2014, 4, 3633-3642.

Study on thermal runaway hazard and prevention countermeasures of marine lithium batteries

Hu Qiwei, Qiao Xin, Liu Fei, Pei Bo, Wang Yangqing

(Wuhan Institute of Marine Electric Propulsion, Wuhan 430064, China)

TM912

A

1003-4862(2022)06-028-04

2022-04-07

胡棋威(1989-),男,工程师。研究方向:船舶化学电源技术。E-mail: huqiwei712@126.com