沥青混凝土路面离析检测技术及防治措施研究

彭瑞

(甘肃智通科技工程检测咨询有限公司,甘肃兰州 730050)

0 引言

从实际发展层面分析,虽然我国在大量工程实践经验支撑下技术及质量控制方面已经取得较大进步,但是受制于工程建设起步时间较晚等因素,工程参建单位水平参差不齐,同时在不断提升的交通量以及重车比例的影响,沥青路面在使用年限内甚至运营初期出现早期破坏的情况屡见不鲜。离析问题即是导致此类问题出现的主要原因之一,由此加强对离析检测技术以及应用的研究具有重要现实意义。

1 沥青混凝土路面出现离析的常见原因

通过对大量工程案例进行总结分析可知,导致沥青混凝土路面出现离析问题的主要原因涵盖原料质量问题、运输环节科学性不足、摊铺工艺存在漏洞等。

从原料层面分析,施工单位在实际进行混合料调配过程中所应用的集料来源于多个料场,这就使得集料质量存在参差不齐的情况,主要表现在集料覆盖层等清除程度存在较大差异、破碎机筛分设备型号不统一等,使得集料的实际级配与设计要求不符[1]。此外,道路工程尤其是高速公路工程施工过程中,沥青拌合站以及采石场通常为临时搭建,这就使得生产以及材料堆放等存在不规范情况,材料之间未设置挡墙等进行隔离,材料存放地未能设置在硬化土地上,这就使得铲料过程中杂质等混入料仓的情况发生几率大幅提升。此外临时设置的料场通常缺乏挡雨措施,使得集料含水量难以得到有效控制,最终导致配比难以满足实际要求。

从运输层面分析,集料在实际运输过程中存在装料以及运输流程方案科学性不足的情况,导致级配离析情况出现的几率大幅提升[2]。同时,在实际运输过程中存在为加盖苫布或是等待时间过长等情况,这同样是导致温度离析问题出现的主要原因。

从摊铺层面分析,导致此环节中出现离析问题的原因主要包括以下几点:第一,沥青混合料在进行卸料过程中有一定几率会产生粗、细集料分离的情况;第二,混合料运输卸料过程中受运料车以及摊铺机之间的碰撞情况影响,后续摊铺作业中的混合料量以及密度会受到一定影响;第三,混合料在实际注入料斗过程中,中间混合料注入速度过快,而两边的混合料在实际应用过程中可能会出现停留时间过长导致温度下降的情况,最终到摊铺过程中混合料的温度呈现出不一致的状态,引发离析问题[3]。

2 沥青物料转运车在沥青混合料离析防治中的应用成效

2.1 在防治温度离析问题中的应用

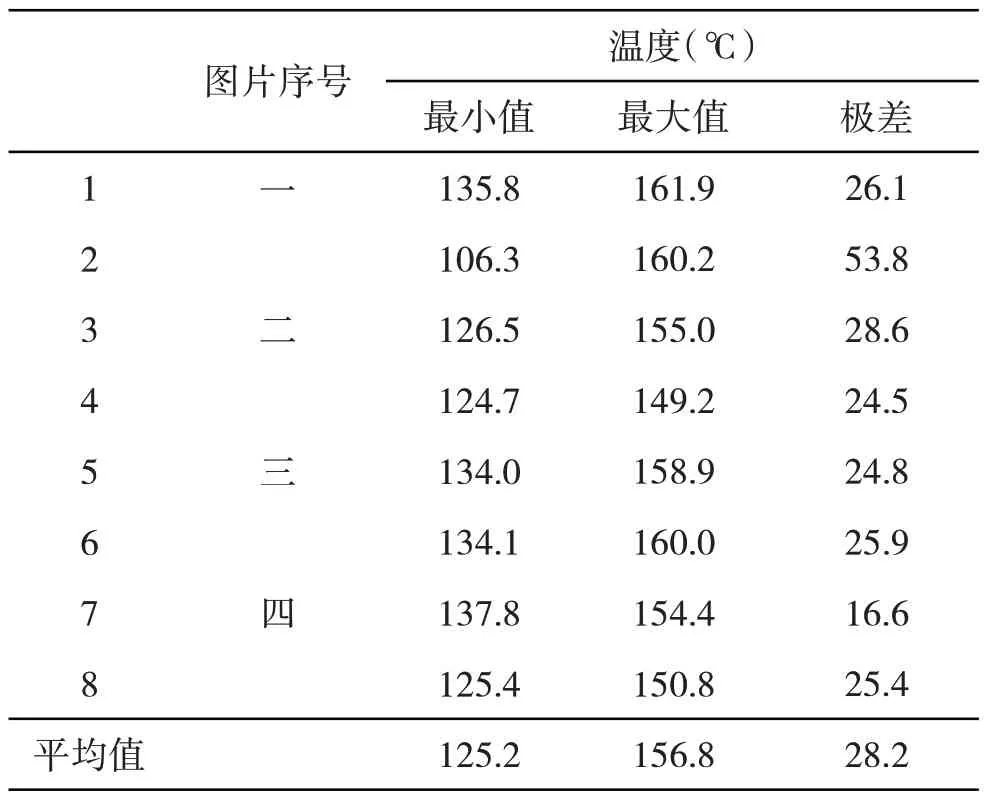

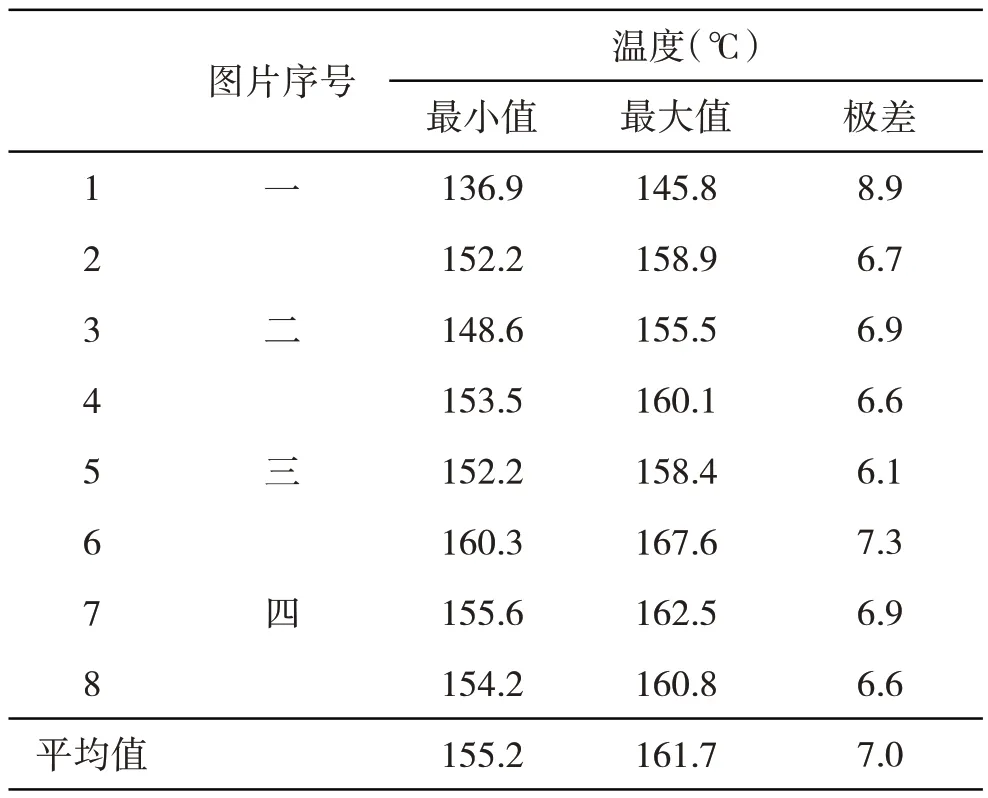

为检验转运车的实际效果,技术人员利用红外热像仪对利用转运车进行碾压以及未碾压的路段数据进行采集,通过对数据进行横向对比实现检测防治成效的目的。在本次试验过程中,技术人员采用路面下面层作为试验区域,所采用沥青混合料类型为AC25,并设置A、B 两个试验路段,分别为未使用转运车路段以及使用转运车路段。实际测试数据如表1、表2所示。

通过表1、表2中的数据可知,B 路段在实际进行沥青混凝土混合料摊铺过程中表面温度分布的均匀性以及稳定性远高于A 路段。通过两路段的温度差对比可知,B路段在应用转运车进行沥青混合料铺设后,整体温度差平均值可以保持在7℃左右,均方差以及变异系数分别为0.840、0.120,测试过程中选取的8 个测区温度较为均匀,均为产生温度离析情况。而A 路段沥青混合料铺设后温度差平均值高达28.2℃,均方差以及变异系数高达0.387,依据温度离析判断标准,所选取8 个测试段中除第7 测试段外均产生不同程度的温度离析情况。可以得出结论,利用转运车进行沥青混合料铺设可以将路面温度维持在均匀状态下,温差变异幅度较小,温度离析问题基本得到有效控制。但是该路段整体施工温度呈现出偏高的态势。

表1 A路段沥青混合料摊铺温度分布

表2 B路段沥青混合料摊铺温度分布

2.2 在防治级配离析中的应用

施工技术人员在完成温度离析防治测试后,针对级配离析防治效果设计除相应测试方案。在此次测试中,技术人员在工程路段中选取三种断面,分别标号为A、B、C,其中A 断面采用常规方式,B、C 两段采用转运车方案,在每个断面选取5个测试点分别进行钻孔取芯法取样,并利用水中重法对样本密度进行测定,通过分析具体测试结果可知,B、C 断面所选取的5 个点位在密度均匀值方面明显优于A 断面。其中A 断面的第1、5 点位密度值相较规定标准的0.03g/cm3要求明显高出,可判断点位出现级配离析情况,而B、C 断面中仅C 断面第1点位出现级配离析情况。可得出结论,转运车在提升沥青混合料均匀性方面具有重要作用,可以大幅降低级配离析问题出现的几率,在离析防治方面具有效果。

3 结语

综上所述,在当前时代背景下,强化对沥青混合料离析问题防治以实现提升道路工程应用质量方面的研究已经成为当前行业内的重要研究内容。用红外热像仪检测技术应用原理进行分析,利用该技术对转运车方案针对沥青混合料在防治温度离析与级配离析问题的成效进行检测,最终结果表面,转运车方案在保证沥青混合料均匀,降低离析问题出现几率方面具有应用价值。