新型LNG储罐隔震垫螺柱预留孔设计及施工方法

赵铭睿, 肖立, 刘洋

(中海石油气电集团有限责任公司技术研发中心,北京 100028)

0 引言

目前主流大型LNG储罐结构直径超过90m,高度超过40m,总重量超过15万t,抗震工况是主要控制性设计工况。抗震设计是保证储罐结构运营安全的关键,提高储罐抗震结构施工质量能够直接改善其抗震性能,具有重要意义。国内很多学者开展了相关研究:单彤文[1]总结分析了常规LNG储罐在全模型建模、地震响应分析、隔震研究、局部构件计算、偶然作用分析等方面的研究进展及目前存在的不足,指出未来常规LNG储罐的研究将趋于精细化和集成化;毕晓星等[2]建议在LNG工程设计中采用附加质量法作为获取储罐地震响应的主要方法;刘文光等[3]详细地研究了中国铅芯夹层橡胶隔震垫的基本力学性能;冼巧玲等[4]通过橡胶垫力学性能试验结果的分析,说明橡胶垫对框架结构的减震效果是十分显著;黄欢等[5]基于22万m3超大容积LNG储罐进行对比分析,认为隔震垫结构能够显著提升结构抗震性能;管友海等[6]利用ADINA建立大型LNG储罐的有限元模型分析隔震垫作用下地震响应,表明隔震垫不但能够有效地控制储罐内外罐的地震响应,而且可以产生良好的经济效益;屈长龙等[7]结合LNG储罐隔震工程设计的需求分析了现有大型建构筑的减震隔震措施,基于物理隔震方法和理论总结了不同措施下的设计计算方法;李淑文[8]采用非线性有限元分析软件SAP2000建立包含隔震单元的建筑群的结构动力分析有限元模型,进行了模态分析、单向地震反应分析、双向及任意角度输入地震反应分析,最后对橡胶隔震垫的设置进行了优化设计分析。以上研究从理论上充分论证了隔震垫结构在超大容积LNG储罐结构减隔震设计建造中的可行性和重要作用。

文中进一步优化其现场施工工艺,采用预埋波纹管得到LNG储罐隔震垫螺柱预留孔,相比传统施工工艺显著降低施工难度,缩短工期并提升工程质量,在工程应用过程中取得了良好的应用效果。

1 LNG储罐隔震垫结构简介

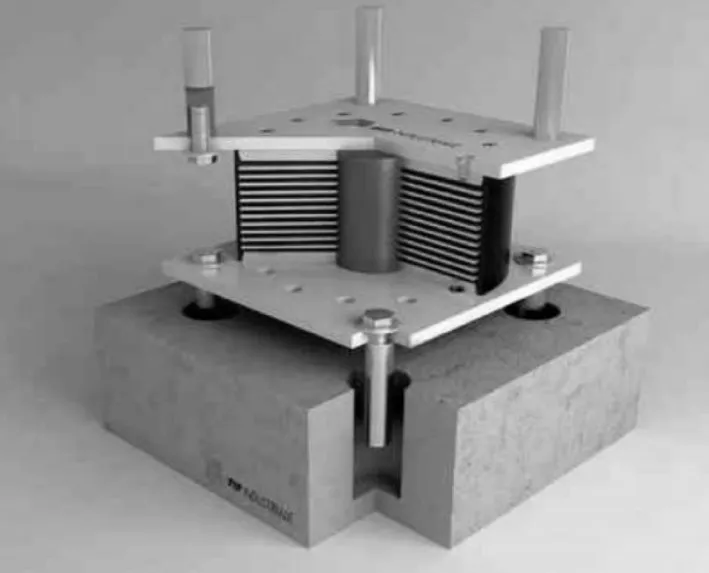

超大容积LNG储罐通常采用铅芯橡胶隔震垫,一般由橡胶片和薄钢板交互叠置,经高温加热并硫化制作而成,支座内部橡胶除了天然橡胶外,还添加了补强剂、填充剂和防老化剂等,为了提高橡胶支座的阻尼比,增加地震耗能能力,有效控制地震作用下结构的位移响应,有时候在橡胶隔震垫的中心或非中心增加铅芯,形成铅芯橡胶隔震垫。其生产工艺通常是在制造完成的天然橡胶垫后,将计算好体积的铅芯压入天然橡胶隔震垫的预留孔内制作而成,为使隔震垫上下结构可靠连接,隔震垫设有预埋件和上下连接板,如图1所示。

图1 铅芯橡胶隔震垫结构

橡胶隔震垫具有良好的工作性能。由于橡胶层和叠层钢板的紧密粘结,当橡胶垫承受垂直荷载时,由于橡胶层的横向变形受到约束,使得橡胶垫具有很大的竖向刚度和竖向承载能力。同时,由于橡胶和铅芯的材料特性使得隔震垫具有明显的弹塑性特性,在风荷载及较小的地震作用下具有足够的水平抗力,保证结构的安全性;在中强地震作用下具有较小的水平刚度,延长结构的自振周期避免产生共振,从而降低上部结构的地震反应,并且在震中和震后具有瞬时自动复位能力,使得上部结构能够恢复初始状态以满足正常使用要求。

2 新型LNG储罐隔震垫螺柱预留孔设计

超大容积LNG储罐通常采用铅芯橡胶隔震垫,对超大容积LNG储罐结构建设尤其是桩基施工提出了新的挑战:由于隔震支座放置于工程桩桩顶,属于一体化灌注成桩,混凝土连续浇筑中间没有时间间隔,所以隔震支座预埋件在混凝土浇筑至桩顶前没有足够时间安装完成与复核验收;其次工程桩灌注完成一段时间后还要进行桩顶注浆与声测工作,导致支座预埋件难于提前安装。

2.1 传统LNG储罐隔震垫螺柱预留孔施工工艺

首先进行隔震支座预埋件钢模具制作,根据隔震橡胶支座图纸预制钢模具,如图2所示。在地面桩头混凝土浇筑时进行预埋完成,待混凝土初凝时取下钢模具,以此保证后期支座预埋件安装留有足够位置。

图2 预制钢模具实物

在地面桩柱侧模安装完成后,安装支座预埋件钢模具。钢模具安装是第一个难点和重点,支座预埋件尺寸较大,需由机械设备吊放至安装位置。首先安装钢模具双层定位钢板,根据设计图纸坐标调整定位钢板平面中心位置及水平度,然后下穿预埋钢管,并将预埋钢管固定牢固。安装完成后浇筑混凝土,在浇筑过程中要注意确保钢模具位置不受扰动。

完成混凝土浇筑后拆除隔震支座预埋件钢模具。在桩柱混凝土初凝时多次旋转钢模具的预埋钢管,待预埋钢管旋转松动以后人工垂直缓慢拔出,禁止用机械设备拔出钢模具预埋钢管,以防止混凝土面开裂或破口。

2.2 新型LNG储罐隔震垫螺柱预留孔施工工艺

相比传统施工方案,新工艺将预埋方式改为金属波纹管直接预埋,不再取出。把钢模具的预埋钢管换成同尺寸的UPVC管,再把UPVC管套入金属波纹管里面,在混凝土终凝时取下钢模具。

在前期方案的基础上下穿一体化的UPVC管和金属波纹管,最后拧紧定位钢板上的侧面螺栓,将一体化埋管固定牢固,新型隔震支座预埋件钢模安装图如图3所示。

图3 新型隔震支座预埋件钢模安装

在传统方案的基础上,当地面桩柱混凝土终凝时,人工将UPVC管垂直缓慢拔出,金属波纹管留在结构中,如图4所示。最终形成的隔震垫螺柱预留孔如图5所示。

图4 新型隔震支座预埋件钢模拆除

图5 新型隔震垫螺柱预留孔整体示意图

2.3 两种隔震垫螺柱预留孔施工工艺对比

(1) 施工难度。传统工艺施工难度首先体现在隔震支座预埋件钢模具拆除过程中。钢模需在混凝土初凝时拆除,由于混凝土初凝时间受环境影响存在差异,具体拆除时机主要依靠经验,判断失误可能导致拆除难度不成比例地增加;另一方面,拆除过程需要人工多次旋转钢模具的预埋钢管,待预埋钢管旋转松动以后垂直缓慢拔出操作,工艺要求高,拆除难度较大。除此之外,钢管拆除后,预留螺栓孔内壁光滑,不符合注浆要求,需进行凿毛处理。预留螺栓孔直径小深度大,机械无法展开,凿毛工作难度巨大。

新工艺通过预埋波纹管,整个拆除过程不扰动桩顶混凝土,无需在混凝土初凝时操作,可在终凝时操作,显著降低施工难度;拆除过程只需将UPVC管垂直缓慢拔出,大大降低施工难度。波纹管内壁足够粗糙,无需凿毛处理,进一步降低施工难度。

(2) 施工周期。传统工艺拆除过程需要人工多次旋转钢模具的预埋钢管,待预埋钢管旋转松动以后垂直缓慢拔出,整个过程十分耗时。新工艺只需将UPVC管垂直缓慢拔出,整个过程用时大大减少。相比之下,新工艺在模具拆除阶段能够节约大量人工时。

(3) 桩顶混凝土质量影响。传统工艺在混凝土初凝时拆模,拆模过程会不可避免地扰动桩顶部混凝土,对混凝土质量产生影响,后期的凿毛处理也可能对混凝土产生扰动。而新工艺只需拨出UPVC管,且无需凿毛预留螺栓孔内壁,整个过程不扰动桩顶混凝土,对其质量无影响。

3 新型LNG储罐隔震垫螺柱预留孔工程应用

新型LNG储罐隔震垫螺柱预留孔施工工艺已经被应用于多个LNG接收站项目,桩基直径最大达到1.5m,均取得了良好的效果。

其中某项目共建设4座有效使用容积20万m3的预应力混凝土全包容LNG储罐,拟建场地属抗震设防烈度7度区,桩基直径1.4m,顶部安装橡胶隔震垫,隔震垫制作节点如图6所示。

图6 新型隔震支座预埋件钢模安装

采用新型LNG储罐隔震垫螺柱预留孔施工工艺,顺利完成了共计1480套隔震构件的安装工作,图7为预埋波纹管和隔震垫支座预埋件,图8为结构完工后的储罐结构。

图7 隔震垫预埋件

图8 LNG储罐全貌

根据现场实际情况统计,每根桩可节约隔震垫预埋人工时超过90%。储罐单罐共计370根桩,节约工期近1个月,创造经济效益超过200万元。

4 结语

文中通过对LNG储罐隔震垫螺柱预留孔设计及施工方法研究,得出如下结论:

(1) 新型LNG储罐隔震垫螺柱预留孔施工工艺通过预埋波纹管得到预留孔:波纹管无需拨出,降低施工难度,缩短工期,同时避免扰动基础顶部混凝土,防止其强度降低。

(2) 通过波纹管得到的预留孔内壁为波纹管内壁,足够粗糙无需凿毛,进一步降低施工难度并缩短工期。

(3) 新型隔震垫螺柱预留孔施工工艺能够完善超大容积LNG储罐结构的设计和建造技术。新工艺已应用于多个LNG项目接收站工程,取得了良好的社会经济效益。