游梁式抽油机动态负荷全工况模拟加载测试装备研制与应用

李国喜(大庆石油管理局有限公司技术监督中心)

抽油机是油田应用最广泛的耗能设备之一,截止2020年底,大庆油田机采系统耗电量约为39.04×108kWh,占油气生产耗电量的28.85%。为降低能耗,“十三五”期间,油田投入大量资金进行抽油机系统节能改造,在抽油机及配套设备方面应用了大量的节能产品,主要包括各种节能型抽油机、变压器、电动机、配电箱及其它配套节能装置,限于条件只是在简易水力模拟井上或生产现场进行了整体节能效果测试[1-2]。由于在国内缺乏抽油机及配套节能产品的标准测试系统,对节能产品评价未达到科学合理,应用的节能产品对抽油机各节能点的影响缺少详细的测试分析,阻碍了抽油机节能技术进一步的研究和应用。如何科学、公正、准确的评价上述节能产品的节能效果以及适合油田环境需求的相关性能,是摆在油田节能工作面前的主要课题[3]。

1 研制背景

目前,国内对抽油机及其配套节能产品的节能效果测试方法主要有两种:

第一种是在生产井上进行现场测试。即在保持生产井动液面、冲次等生产参数基本不变的条件下,用电能测试仪测试使用节能产品前后的能耗量来评定节能产品节能效果的好坏,这种方法被国内其它油田所广泛采用。但由于生产井产液量、动液面深度变化大,而生产井和生产井之间诸如泵深、产液量、冲程、冲次、平衡度等参数也并不同,势必造成测试数据可比性不高。

第二种是在简易水力模拟试验井上进行测试。该井采用水为工作介质,整个井是一个封闭的系统。其优点是产液量和动液面深度可以控制,数据可比性高,可以对同一品种的节能产品的节能效果进行对比测试与评价。缺点一是只能进行整体节能效果测试,测试参数少,难以进行深入分析;二是有些参数的准确度不高,影响了测试的一致性;三是只能安装一种抽油机,无法进行不同抽油机对比测试;四是测试过程多数由人工控制,存在一定的人为误差,不能实现自动化,测试效率低;五是不能进行关键设备(电动机、变压器)的性能指标检测。

抽油机及配套节能产品测试的发展趋势是建立高精度、自动化程度较高的标准测试装置,并适应各种不同的测试条件(如电压条件),并可进行抽油机系统的节点能耗分析和系统影响分析,指导生产单位节能产品的应用,解决抽油机系统技术难点(如在抽油机周期性变负荷下电动机效率研究、抽油机系统负功影响研究等),同时可进行各种抽油机及配套节能产品的能效评价。

2 研究内容

在抽油机水力模拟井的基础上,完善了各种测试条件和工况,在抽油机系统的各环节配备高精度传感器和测试仪器,并配置了室内电动机测试模拟系统,建立了自动化的测试系统,不仅能完成基本的抽油机及配套节能产品的节能效果测试,还能完成抽油机系统各节点效率测试及特殊要求测试,同时还能完成抽油机及配套节能产品的能效检测和评价。

研究内容包括抽油机及其配套节能产品节能效果测试技术及电动机、变压器能效评价系统两个方面。

1)在抽油机及其配套设备节能效果测试方面,主要研究在油田使用条件下抽油机的各种配套设备及各种抽油机节能效果的准确、快速、客观的测试方法。所谓油田使用条件,主要考虑以下四个方面:一是负荷大小、动页面从200 m到800 m、冲次1~10次/min、流量可调;二是变工况,发电与电动工况功率大小可调;三是电压偏差,油田线路首末端电压往往有正负10%的偏差;四是运行环境,大庆油田低温环境下电子控制装置能正常运行。

2)在电动机、变压器能效评价方面,主要根据最新的国际及国内标准研制安全可靠、准确、快速的标准化自动测试系统。为了能保证测试结果的正确性与实用性,保证测试合格的节能装置在实际运行中确实具有所需要的节能效果,研究以下问题:模拟试验井系统总体结构、参数选择及系统效率测试方法及测试系统设计;抽油机地面部分、井下部分及电动机、变压器、控制器五大环节在变工况(电动-发电)条件下各自效率的同步测试方法与测试系统研究;在电压偏差条件下抽油机配套电气设备能效测试方法,模拟试验井电源调压方法及装置;适合大庆油田气候条件的耐候性测试方法及测试系统;在电动机、变压器的功率及电压、电流涵盖大范围的情况下,准确、快速测试机电量(电功率、机械功率、电压、电流、电阻、转速等)的方法与测试装置研究、测试系统设计;兼顾电动机起动过程高倍力矩冲击及额定力矩准确测试,兼顾快速装卸的机械功率测试方法及测试装置设计;兼顾能量回馈及系统可靠性的动态负载加载方法及装置;适合频繁拆装及机械力矩准确测试的电动机安装平台研究。

3 研究路线

3.1 前期技术研究

现有的抽油机节能产品节能效果测试都在标准电压下进行(如380 V±5%),但通过大量的现场测试分析发现,虽然许多节能产品在标准的电压下测试节能效果很好,由于油田电网复杂、距离较长,在实际运行中反映出的问题却很多,使节能效果大打折扣,对节能测试系统就提出了如何反映油田实际运行环境的问题[4]。以永磁电动机为例,进行进一步的分析。

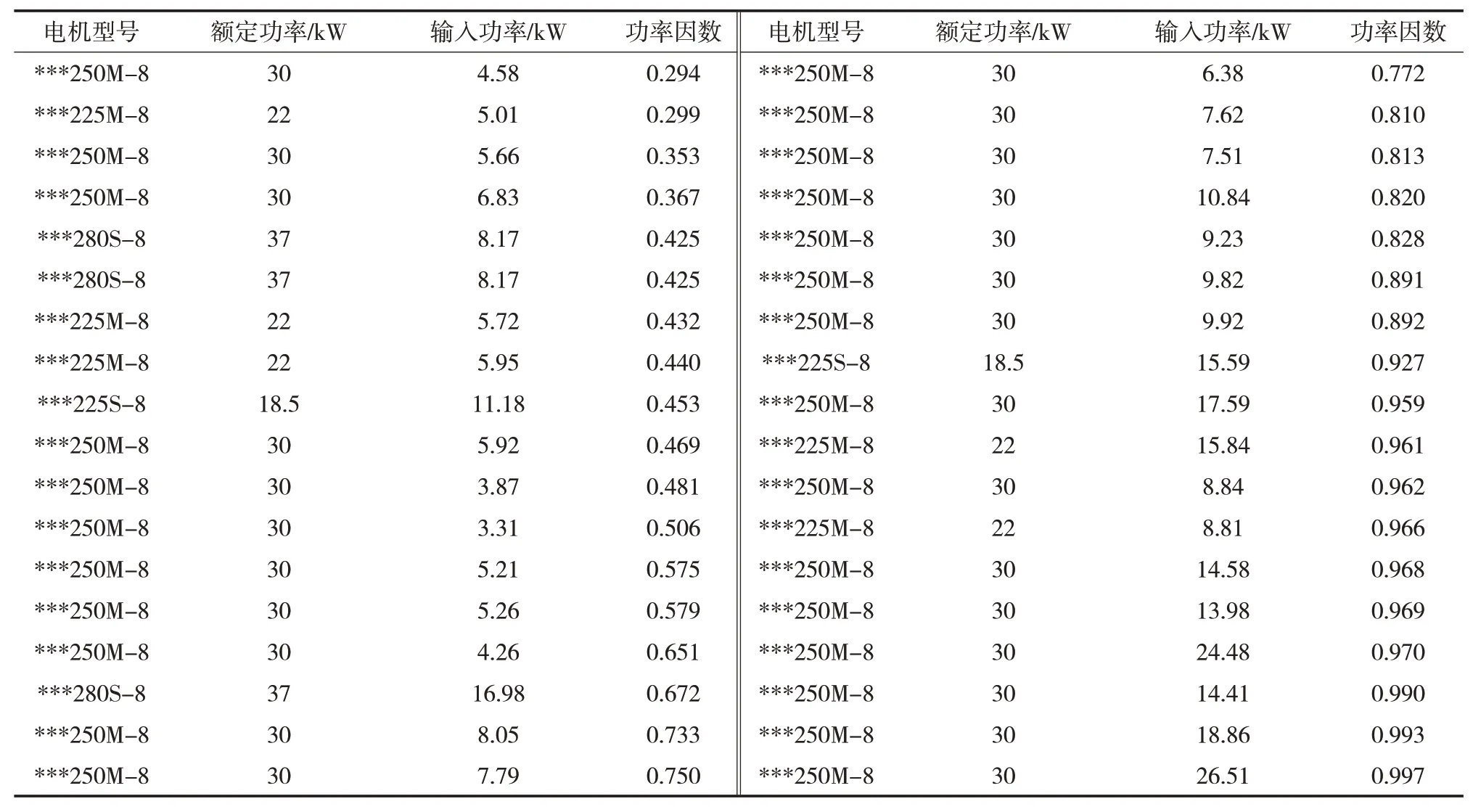

1)实际使用中的稀土永磁电动机功率因数很低的问题。对某油田的采油厂36台稀土永磁电动机进行了大量的实际测试并收集了实际运行数据。由表1可知,其功率因数小于0.5的共计11台,在0.9及以上的11台,其余则在0.51~0.89的范围[8]。

表1 某厂永磁电动机的负载情况及功率因数Tab.1 Load condition and power factor of permanent magnet motor

综合分析实际测试的永磁电动机的功率因数,发现基本情况如下:功率因数大于或等于0.9的大约只有三分之一,而功率因数小于0.5的,也占到大约三分之一。

功率因数小于0.5的永磁电动机,实际功率因数在0.2~0.5的范围,这与目前广泛使用的异步电动机的实际运行功率因数基本持平甚至更低;考虑到永磁电动机谐波往往较大,谐波损耗往往抵消了轻载运行的转子铜耗,所以,用这部分永磁电动机代替异步电动机则是基本不节能甚至是完全不节能的。由此可知,油田实际运行的稀土永磁电动机功率因数低导致能效低的问题是非常突出的。

2)供电电压过低、过高导致永磁电动机功率因数很低[6-7]。油田的供电线路的长度一般达到10 km甚至更长,在较长供电线路情况下,供电线路的首端和末端的电压差别较大。大量实测表明,对于额定电压为380 V电动机的供电系统,首端电压通常达到410~420 V,而末端却只有350~360 V左右。

图1a~1d为实测电压与电流的瞬时值曲线,图左上角所标示的是线电压的有效值。油田电动机供电电压范围为344~418 V,相对于额定电压(380 V)的偏差基本上在±10%的范围。图1a)为安装某中调压节能装置后的电流曲线,图1b)~图1d)为未安装任何节能装置的电流曲线。图1d)所测试的角接电动机的相电流波形(由于过电压造成的过饱和现象,使得图1d的电流中包含了显著地3次谐波环流)。由此可知,抽油机用稀土永磁电动机同时具有轻负载及电源电压偏差显著两个特点。此外,部分永磁电动机在运行中退磁状况明显,进一步增大了其反电势与电源电压之间的差别。

图1 油田电动机的典型供电电压(瞬时值)Fig.1 The typical supply voltage of an oilfield motor(instantaneous value)

3)电源电压发生偏差时永磁电动机的空载电流显著增加。通过实验室测试数据分析空载电流随电源电压变化的情况,对于380 V/22 kW的稀土永磁电动机,当电源电压等于感应电势(380 V)时,空载电流的典型数值基本是在1.5~2 A,而当电源电压在国家标准允许的范围内(±7%)发生偏差时,空载电流可能达到12~15 A。由此可知,电压虽然仅仅变化了7%,空载电流却可能增至6~10倍。

如图2所示,22 kW的8极稀土永磁电动机的实测空载电流情况。该电动机反电势约为370 V。当外加电压等于反电势时,空载电流为2 A,当外加电压比反电势大30 V,达到400 V时,空载电流达到约12 A;当外加电压比反电势小30 V时,空载电流也达到约9 A。

图2 22 kW永磁电动机不同电压下的空载电流Fig.2 22 kWno-load current of permanent magnet electric power at different voltages

4)轻载运行的永磁电动机的功率因数与电源电压关系[8]。在稀土永磁电动机轻载运行的情况下,功率因数也随着供电电压的变化而发生显著变化。如当负载是额定功率1/3的时候,如果供电电压等于电动机的反电势,其功率因数可以接近0.98;而一旦供电电压发生30 V的偏差,功率因数就可能降至0.8左右,甚至低于0.7。图3、图4为22 kW的8极的稀土永磁电动机在负载率等于34%、58%时的功率因数随外加电压变化的曲线。图3典型数值如下:电压等于反电势(368 V),功率因数0.98;电压比反电势小20 V,或者大15 V,功率因数降至0.9;电压比反电势小30 V,功率因数降至0.82;电压比反电势大30 V,功率因数降至0.7。

图3 稀土永磁电动机在负载率等于34%时的功率因数随电压变化的曲线Fig.3 The power factor curve of rare earth permanent magnet electrodynamics with voltage variation when the load ratio is 34%

图4 稀土永磁电动机在负载率等于58%时的功率因数随电压变化的曲线Fig.4 The power factor curve of rare earth permanent magnet electrodynamics with voltage variation when the load ratio is 58%

3.2 测试系统设计原则

目前在石油系统对油田节能产品的测试评价一种方法是采用现场生产井测试和模拟井测试,现场生产井测试由于测试前后工况变化对测试结果影响较大,只在节能技改项目进行统计性对比测试使用;另一种方法是采用水力模拟井进行测试,现有的模拟井属于简易的测试装置,受仪器配置、测试同步性、人为误差的影响,存在测试准确度不高、测试项目不全(只能进行整体的节能效果测试)、测试条件单一等问题,同时很多生产一线需要的中间参数不能测试,这种方法对节能产品的测试评价不很准确和完善,且未进行过不同节能型抽油机的对比测试。通过装置研究克服了上述测试方法存在的问题和不足,可准确实现节能产品能耗的对比测试、评价[9-10]。

3.3 系统及装置功能

抽油机及配套节能产品标准测试评价装置主要由抽油机模拟测试系统、室内电动机测试系统和变压器测试系统三套系统组成,实现功能如下:

1)抽油机模拟测试系统。该系统避免了现有类似简易装置的不足,在标准抽油机的各个环节均安装了高精度的传感器,对抽油机从高压侧到井下各环节的参数均可检测,各种参数由计算机系统同步采集。测试条件和功能:对比测试变压器、配电箱、电动机等抽油机应用节能产品的节能效果;完成不同抽油机的能效测试,测试范围:3-12型;对抽油机井及其产品进行各种节能技术研究试验;抽油机控制设备的低温性能试验。测试电压范围为380、660、1 140、340~430 V连续可调。

2)室内电动机测试系统。该系统由四个平台组成,分别是大功率、中功率、小功率电动机试验平台和堵转转矩试验平台,采用进口双量程扭矩传感器测量电动机转矩,采用西门子双向变频器对电动机试验产生的能量回馈电网,并对电动机试验负载进行控制,试验电动机范围覆盖3~12型抽油机所用的电动机,该装置实现的功能如下:抽油机用电动机的性能试验;永磁电动机的特殊性能试验;可进行室内各种电动机的负荷模拟试验;测试电压范围:380、660、0~900 V连续可调。

3)变压器测试系统。可完成与抽油机配套的各种变压器性能、能效测试。研究的标准测试装置与现有模拟井的测试功能和参数对比见表2。

表2 新旧抽油机节能测试装置性能对比Tab.2 Comparison of performance of new and old energy-saving testing devices for pumping units

4)配电系统研究。为了满足各种电压等级电动机的测试要求,装置设置了7台变压器,全部实现了高压开关柜控制,提高操作的安全性,其中主变压器采用为315 kVA,输出电压380 V,用于室内电动机测试系统供电和调压器供电;站用变压器为63 kVA,输出电压380 V,用于站内办公等用电;升压器变压器100 kVA,输出电压660 V,用于室内测试660 V电动机供电;井用变压器设置了三台S9系列的50 kVA变压器,输出电压分别为380 V、660 V和1 140 V用于抽油机供电,同时作为标准变压器与其它节能变压器进行对比测试;装置还设置了一个空变压器台,用于安装被试变压器,在井用变压器前安装了高压计量柜,用于抽油机井变压器前高压电参数测试,由于电动机测试时作为负载电动机发出的电能一般都用水电阻消耗,该装置采用了无谐波双向变频器将负载电动机发出的电能回馈到电网,节约了90%以上的电动机试验能耗。

4 实施效果

4.1 应用情况

在研究装置的基础上建立了三套测试评价系统,一是抽油机模拟测试系统,主要完成抽油机及配套节能产品的节能效果和节点能效测试;二是室内电动机测试系统,可完成与抽油机配套的各种电动机性能、能效测试和室内负载模拟;三是变压器测试系统,可完成与抽油机配套的各种变压器性能、能效测试。目前,相关检测项目测试能力已经通过国家计量认证节能评审组专家评审。

4.2 效益分析

三套测试装置可为各油田及社会企业提供测试技术服务和科研服务,预计可年创效益160万元,工作量组成如下:年测试抽油机10台,每台20 000元,年创效益20万元;年测试电动机50台,每台12 000元,年创效益60万元;年测试变压器50台,每台10 000元,年创效益50万元;年测试节能控制器50台,每台6 000元,年创效益30万元。

5 结论

1)装置的研制填补了油田抽油机节能测试和科研领域配套节能产品节能效果测试、性能测试、节能型抽油机的节能效果测试的空白,同时可对各种抽油机及配套节能产品进行能效评价、对游梁式抽油机的各节能点效率测试和特殊要求测试。

2)装置的建成使节能产品测试评价能力不断提升,相关检测能力的建设可使检测目标市场扩大到集团公司范围内,同时辐射国内整个石油行业,持续提升为企业把好节能产品质量关的能力。