机采井清防蜡精细管理体系在S油田的应用

王智文(大庆油田有限责任公司第八采油厂)

近几年,能耗成为了整个油田的关注点,各采油厂围绕这个“关注点”开展了一系列的工作,并投入了大量的费用,实现“节能降耗”的目的。机采井耗电量占整个耗电量的47%左右,如何降低机采井耗电量是我们的一项重要工作。机采井结蜡后[1],运行负荷增加,耗电量随着增加,通过10口井连续监测数据表明:正常运行时平均消耗功率为6.9 kW,当轻微结蜡时,消耗功率上升至7.1 kW,当中度结蜡时,消耗功率上升至7.2 kW,当严重结蜡时,消耗功率上升至7.5 kW,即与正常生产时相比,日耗电量分别增加4.8 kWh、7.2 kWh、14.4 kWh,增加幅度分别为2.9%、4.3%、8.7%,影响较大。因此,从节能角度出发,需要提高清防蜡质量,减少结蜡井。

1 “四保一定”精细管理体系的构建与应用

随着采油成本的走高,效益成为了各油田开展各项工作的前提,油田公司从八个方面着手开展降本增效相关工作,并编制《油田开发系统开源节流降本增效实施方案》,其中有一项重要内容“控制清防蜡剂用量”。在此形势下,S油田为实现降本增效目标,开展清防蜡专项治理工作,其降本增效主要体现在以下方面:一是直接成本,每降低使用1 t清防蜡药剂,节省成本费用6 800余元。二是间接成本,即减少结蜡影响,表现为“工作量降低少投入、减少结蜡影响少作业、减少结蜡影响多产油多节电、少物资皮带支出”等多方面,如每降低1口因结蜡影响的卡、断、漏井,可节省作业及电费约8万元。因此,从节能角度出发,需提升机采井清防蜡质量。

2 精细加药管理,确保“对症”下药

2.1 精细周期管理,降低消耗成本

按照正常规定,防蜡剂每月需加药3次、清蜡剂每月需加药2次,此种运行制度下,每月需加药8 100井次以上,按照目前的设备人员配置,根本无法完成加药工作量。因此,工作重点是如何降低工作量,通过单井分析,实施“一井一策”的加药管理法[2],即单井按照“产量、含水、载荷、电流”等四项参数分类管理,突出个性化加药。与原管理模式相比,在加药效果不受影响的情况下,每月少加药2 634井次,周期优化后工作量核减情况见表1,节电31.6×104kWh。

表1 周期优化后工作量核减情况Tab.1 Reduction of workload after periodic optimization

2.2 精细量化管理,确保精准药量

1)正交试验确定单井药量。为实现精准加药,以“药量消耗最小、加药周期合理”为原则,进行不同井况的药量消耗摸索。为确保操作的简易性,以“产液量”为分界点,选取了7个产液量阶段,共分为8种药量进行正交试验,不同产液正交试验下药量配比图版见表2。实验结果表明:节约药量、周期达到最优,加药效果最好。

表2 不同产液正交试验下药量配比图版Tab.2 Dosage distribution chart under different production fluid orthogonal test

表2中的√:表示推荐的单井药剂加药量,某种情况下为双“√”,表示这两种药量均可执行,药量稍高项周期相对较长,折算到日消耗药量基本相当。

表2中的×:表示不推荐的单井加药量,一方面是药量少起不到加药效果;另一方面表示虽然起到了效果,但折算日消耗药量过高,造成药剂浪费。

2)反复配比确定单井水量。防蜡剂加药时需与水进行配比实施,故需进一步确定防蜡剂配水量,达到精准加药的目的,通过室内实验和现场应用,得出S油田防蜡剂药量与水量配比在0.5%~0.8%时效果最好,故推荐不同产液量阶段防蜡剂与水量配比图版见表3,水量和药量匹配合理,加药效果明显。

表3 不同产液量阶段防蜡剂与水量配比图版Tab.3 Wax inhibitor and water ratio chart in different liquid production stages

3 技术创新,解决“清防蜡”症结问题

2019年1月以前全部使用防蜡剂,应用过程中存在以下问题:一是防蜡剂其机理是以“防”为主,中低含水受效差,在一直加防蜡剂时,结蜡井逐步增多,影响正常运行;二是防蜡剂加药次数和劳动强度较清蜡剂大,相同工作量下,员工体现出的表象为“累”。

从“解决中低含水受效差、降低工人劳动强度”出发,研究高闪点清蜡剂。一方面闪点提高到50℃以上,安全性远超原普通型清蜡剂;另一方面溶蜡速率较好,指标均达到了企业标准,适用于中低含水井,周期可达到防蜡剂的1.5倍[3]。试验12口中低含水井,试验后平均上载荷下降5.3 kN,载荷比下降0.2,平均有效期为17 d左右,起到了降黏效果,目前已在全厂推广,月节电41.3×104kWh。12口井试验前后载荷对比情况见表4。

表4 12口井试验前后载荷对比情况Tab.4 Load comparison of 12 wells before and after test

4 实施热洗补充,治理高危结蜡

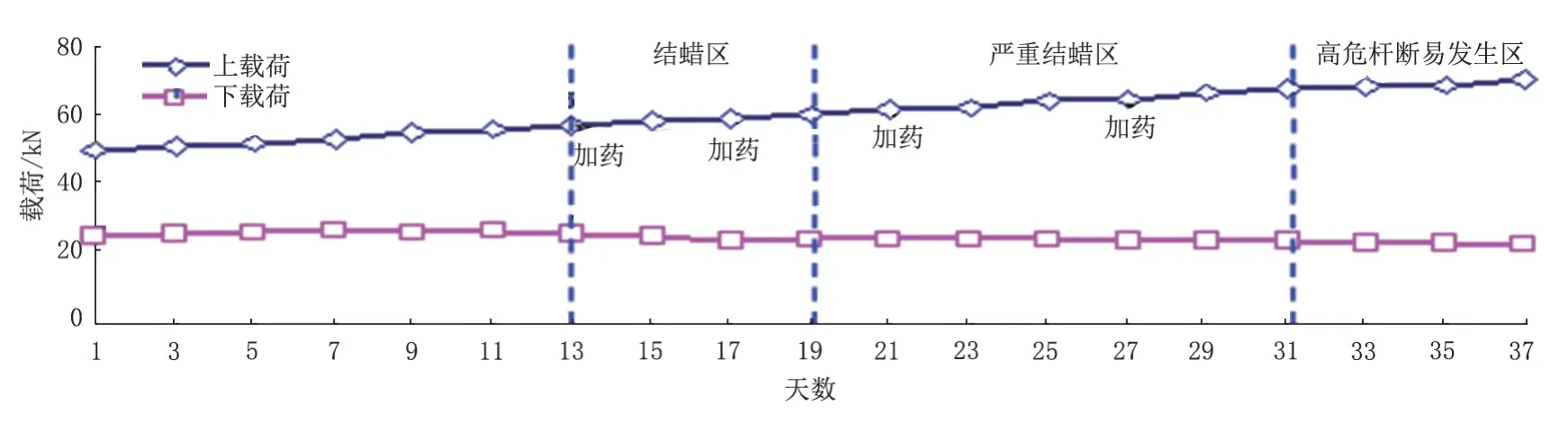

对于部分加密加药失效井或错过最佳加药时机井,即使再进行加药处理,载荷也会继续上升,逐步向高危井转变,时间过长将发生“杆断”事故,加密加药失效井载荷变化趋势曲线见图1。

图1 加密加药失效井载荷变化趋势曲线Fig.1 Loading trend curve of failed infilling well

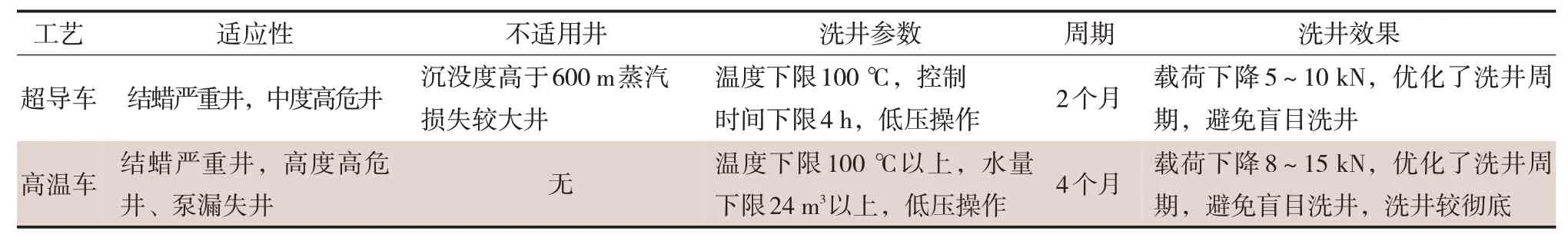

此种现象加密加药已无法满足清防蜡,应在加药失效后立即进行热洗处理,以防止问题的进一步恶化。目前S油田共应用洗井工艺2种:超导车、高温车,通过现场试验,均能起到清蜡效果,从效果上比对为高温车好于超导车[4-5]。为规范使用,以“图版化为原则”,洗井工艺适应性及参数控制图版见表5,摸索了二种洗井工艺的洗井参数及其工艺适应性,方便措施制定及工艺应用。2020—2021年完成超导车洗井4 312井次、高温车洗井6 135井次,洗井有效率达到了90%以上,节电1 452.8×104kWh。

表5 洗井工艺适应性及参数控制图版Tab.5 Chart of adaptability and parameter control of well washing process

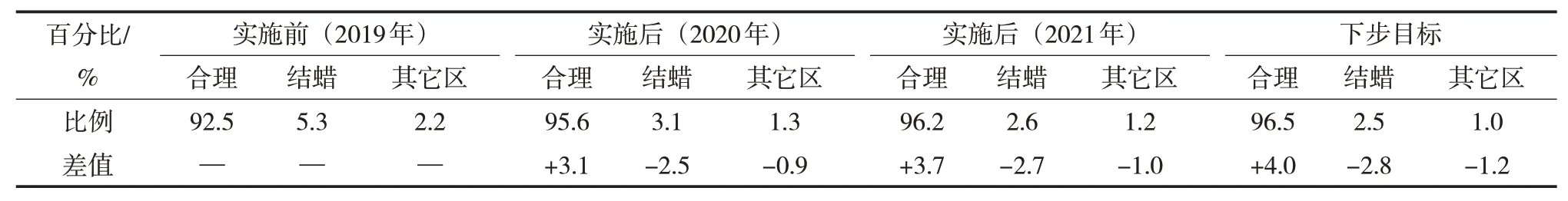

5 效果评价,确定下步工作目标

杆断脱分析图各区比例变化情况见表6[6],主要分析“合理区”和“结蜡区”井数比例的变化情况,与应用“四保一定”精细管理前相比,机采井合理区比例由92.5%上升到96.2%,结蜡区比例由5.3%下降到2.6%,呈现向好趋势,根据变化趋势,定出了今后的实施目标,即“合理区比例达到96.5%以上、结蜡区比例控制在2.5%以内”的工作目标[9-10]。

表6 杆断脱分析图各区比例变化情况Tab.6 Ratio change of bar break analysis diagram

通过清防蜡“四保一定”精细管理的应用,结蜡井比例持续下降、负荷降低,日耗电减少,合计减少结蜡井279口(其中2020年130口、2021年149口),这部分井节电78×104kWh(其中2020年多节电35.2×104kWh,2021年多节电42.8×104kWh),实现了节能降耗目标。

6 结论

1)通过“四保一定”精细管理体系的建立与应用,提高了机采井清防蜡措施质量,使机采井工况逐步改善[7-8]。与结蜡问题息息相关的“产量、能耗、成本、工作量”等较应用前均有所改善,效果呈现向好趋势,同时创新应用了新的工作方法,促使节能管理得到提升。

2)“四保一定”精细管理是为了缓解“产量、能耗、成本、工作量”之间的矛盾而提出的,其目的是体现了S油田“一吨油、一度电、一元钱、一口井”的节能管理理念,目标是创造效益。通过各项措施应用,完成了各项任务要求,在产能井井数不断增多的情况下,提供了一套实用的节能管理体系,适应了S油田发展要求,对全国低渗透油田如何开展清防蜡工作具有较好的借鉴意义。

3)通过清防蜡“四保一定”精细管理的应用,取得了较好的经济效益。主要体现在“少药剂、少人员设备、少加药、少作业、少洗井、少物资、多产油、多节电”等8个方面,两年合计减少成本支出5 848.61万元,实现了降本增效目标。