位错载氢运动对材料氢脆行为的影响1)

齐晓琳 马 倬 陈 林 董绍华 ,,2)

*(北京市燃气集团有限责任公司,北京 100035)

†(中国石油天然气股份公司冀东油田分公司,河北唐山 063004)

**(中国石油大学(北京)管道技术与安全研究中心,北京 102249)

††(中国石油大学(北京)油气资源与探测国家重点实验室,北京 102249)

氢脆是存在于工业生产和应用中的一个严重问题,因为它经常导致结构材料的灾难性失效[1-4]。位错作为金属材料内部最常见的缺陷,会显著影响氢进入材料以及氢在材料内的重分布过程。首先位错常被当做氢陷阱阻碍氢原子运动,导致氢扩散更加困难[5]。其次,Bastien等[6]提出在塑性变形过程中被位错束缚的氢原子可以随位错运动而一起迁移。学者们通过不同方法对以上问题进行了研究。有研究发现材料的氢脆敏感性受温度和应变速率的显著影响[7-8]。此外,在动态充氢慢拉伸过程中,研究者们认为塑性变形可以使更多的氢进入材料,并且使氢运输到更远位置[9-10]。Pu等[11]认为单面预充氢后对奥氏体不锈钢进行压缩后,氢原子随位错滑移带快速扩散至未充氢面。此外,Kurkela等[12]进行塑性变形下氢渗透实验时,发现变形可以使氢渗透速率大大增加。并且预充氢试样的氢脱附量会由于塑性变形的发生而增大,即塑性变形使氢脱附速率增大[13-17]。然而,关于运动位错是否载氢,目前仍存在较大争议。Donovan[18]在拉伸过程中没有观察到更大的氢扩散深度。此外,也有大量学者研究认为塑性变形产生的位错主要起陷阱作用[19-22]。

为了探究位错载氢运动在材料氢脆行为中的作用,本研究中,利用同一种材料在不同应变速率(1×10–3s–1,1×10–4s–1,1×10–5s–1和1×10–6s–1)下的慢应变速率拉伸,分析应变速率对材料氢脆敏感性的影响。随后,利用扫描电镜观察断口形貌,并结合理论氢原子扩散、位错载氢运动分析不同应变速率下氢脆行为存在差异的原因。

1 实验材料和方法

1.1 材料及热处理工艺

本文选用成分为Fe-30Mn-0.6C的高锰孪晶诱导塑性(twining induced plasticity, TWIP)钢作为实验材料。首先在氩气气氛保护感应熔炼炉中制备约25 kg的钢锭;钢锭在1 150℃下固溶处理(solution treatment)2 h消除合金元素偏析,然后锻造成厚度为20 mm的板材;随后,将锻造板热轧(hot rolling)至4 mm厚并空冷(air cooling)至室温,热轧开始和结束温度分别为1 050 ℃和850 ℃左右;然后将酸洗后的钢板冷轧(cold rolling)至1.7 mm;最后,钢板在1 100 ℃下退火30 min并在水中淬火(water quenching)至室温。热处理示意图如图1所示。

图1 热处理过程示意图Fig. 1 Schematic diagram of thermo-mechanical processing

1.2 慢应变速率拉伸

图2所示为沿轧制方向的扁平狗骨型试样。试验前,先将试样机械抛光至表面干净光滑,然后用蒸馏水冲洗并用乙醇清洗吹干。在含有3%NaCl和3 g/L NH4SCN的混合溶液中电解充氢,充氢电流密度为10 mA/cm2,充氢温度为50℃,充氢时间为72 h。将充氢后的试样清洗并用冷风吹干,随后进行慢应变速率拉伸。慢应变速率拉伸试验在室温(大约25℃)下分别在四种应变速率(1×10–3s–1,1×10–4s–1,1×10–5s–1和1×10–6s–1)下拉伸。

图2 拉伸试样尺寸示意图(厚度 ≈ 1.5 mm)Fig. 2 Tensile sample geometry (thickness ≈ 1.5 mm)

力学性能的损失通过延伸率损失(ELloss)来量化[23],其公式为

式中,ELuncharged为未充氢试样延伸率,ELcharged为充氢试样延伸率。

1.3 微观组织图

TWIP钢的组织形貌用光学显微镜下(OLYMPUS, BX60M)观测。试样经过2000#砂纸打磨光亮后使用金刚石抛光膏进行机械抛光,机械抛光后依次用混合溶液(4%硝酸酒精溶液、0.2%稀盐)和100 g/L焦亚硫酸钠(Na2S2O5)的溶液侵蚀后放在去离子水中超声清洗,清洗后的试样用蒸馏水冲洗并用乙醇清洗吹干。

利用配备牛津电子背散射衍射(electron back-scattered diffraction, EBSD)的扫描电镜(scanning electron microscopy, SEM)分析材料的组织结构信息,加速电压为20 keV,工作距离为16 mm,倾转角为70 °,扫描步长为1 µm。用于EBSD观测的试样在10%高氯酸+90%乙酸的混合溶液中在30 V下电解抛光30 s,EBSD数据用Channel 5软件处理。

用型号为D8 Advance Bruker的X射线衍射仪(X-ray diffractometer,XRD,Cu ,λ = 1.541 8 Å)分析相成分,扫描速度为4 (°)/min,扫描范围为40°~100°,试样在测试前先机械抛光。拉伸后的断口形貌用场发射扫描电子显微镜(field emission scanning electron microscopy, FE-SEM,SU8100)观测,其工作电压为15 keV,工作距离为14~16 mm。

2 微观组织及实验结果

2.1 微观组织图

图3(a)和(b)分别为TWIP钢的金相图和EBSD相图。经过统计分析后发现TWIP钢的晶粒尺寸为106 ± 44 µm,并且为单相奥氏体(γ)组织。EBSD结果证明奥氏体中存在两种晶界类型,黑色线为大角度随机晶界,红色线为Σ3退火孪晶界,经过统计后发现Σ3退火孪晶界所占比例大约为24.8%。

图3 (a)金相图;(b) EBSD相图Fig. 3 (a) Optical micrograph; (b) phase image obtained by EBSD

2.2 慢应变速率拉伸及断口

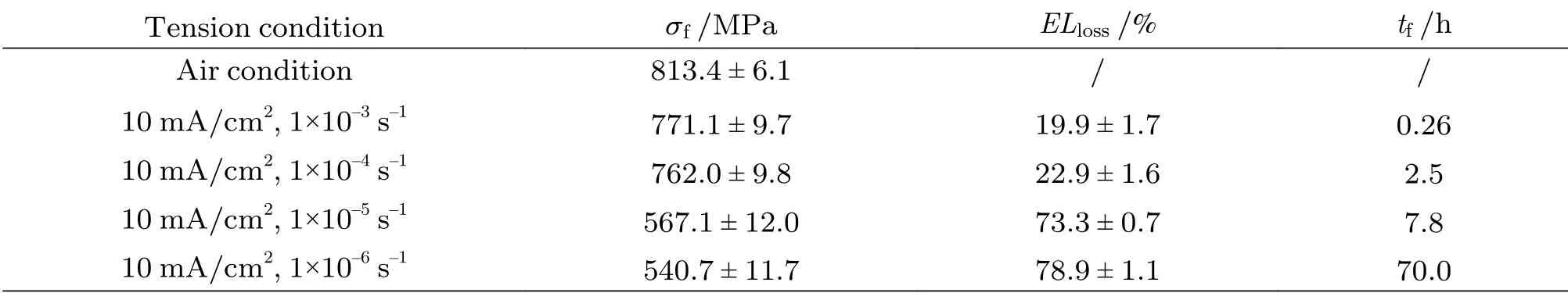

本文所用TWIP钢在不同条件下慢应变速率拉伸的工程应力–应变曲线如图4(a)所示,从拉伸曲线可以看出TWIP钢的氢脆敏感性随应变速率的降低而增大。TWIP钢在不同条件下拉伸断裂强度(σf)、延伸率损失量(ELloss)和充氢后慢拉伸断裂时间(tf)数据如表1所示。此外,根据图4(b)所示的TWIP钢在不同拉伸条件下断后XRD图可知断后组织仍然为单相奥氏体(γ)。从如图5所示的充氢后慢拉伸断口SEM图可以看出,四种应变速率下断口中心均为韧性区,边缘均为脆性区,并且断口处脆性区面积随应变速率的降低而增大。在SEM图片中量取1×10–3s–1,1×10–4s–1,1×10–5s–1和1×10–6s–1四种应变速率下断口脆性区最大深度分别为144 µm,156 µm,502 µm和727 µm。

图4 TWIP钢在不同拉伸条件下:(a) 慢应变速率拉伸曲线;(b) 拉伸断后的XRD图谱Fig. 4 (a) Slow strain rate tensile curves and (b) XRD patterns after fracture for TWIP steels under different processing conditions

表1 TWIP钢在不同条件下拉伸断裂强度(σf)、延伸率损失量(ELloss)和断裂时间(tf)Table 1 The fracture stress (σf), elongation loss (ELloss) and the time to failure (tf) of TWIP steels under different processing conditions

图5 TWIP钢在四种应变速率下断口特征SEM图。(a) 1×10–3 s–1;(b) 1×10–4 s–1;(c) 1×10–5 s–1;(d) 1×10–6 s–1。韧窝区和脆性区在图中分别标记为 “D”和“BZ”Fig. 5 The SEM images of the overall fracture morphologies of TWIP steels under four strain rates. (a) 1×10–3 s–1; (b) 1×10–4 s–1;(c) 1×10–5 s–1; (d) 1×10–6 s–1. The ductile and brittle zones are labeled “D”, and “BZ”, respectively

3 分析与讨论

3.1 氢扩散深度分析

因为本研究采取预充氢方式,试样断口脆性区面积尺寸主要受氢扩散深度控制,因此首先需要计算预充氢和拉伸过程中的氢扩散深度。在计算氢扩散深度前需要得到TWIP钢的氢扩散速率。Han等[24]的实验中得到了成分为Fe-18Mn-0.6C高锰TWIP钢氢扩散速率随温度变化关系,通过拟合数据可得

式中,D为氢扩散速率,cm2/s;R为理想气体常数(8.314 J/(mol·K));T为开尔文温度,K。由于本实验所用材料为成分为Fe-30Mn-0.6C高锰TWIP钢,与Han等[24]所用材料相结构一致,均为奥氏体钢,因此利用Han等[24]结果进行计算。通过计算可得50℃和25℃下氢扩散速率分别为3.6×10–10cm2/s和9.7×10–11cm2/s。

充氢后的氢渗透深度计算公式为[25]

式中x和t分别为氢扩散深度和氢扩散时间。通过计算可得预充氢后氢扩散深度(x1)为136 µm,1×10–3s–1,1×10–4s–1,1×10–5s–1和1×10–6s–1四种应变速率下慢拉伸过程中氢扩散深度(x2)分别为4 µm,13 µm,23 µm和70 µm。因此1×10–3s–1,1×10–4s–1,1×10–5s–1和1×10–6s–1四种应变速率下理论氢扩散深度分别为140 µm,149 µm,159 µm和206 µm。与断口脆性区最大深度相比,1×10–3s–1和1×10–4s–1应变速率下基本一致。但1×10–5s–1和1×10–6s–1应变速率下理论氢扩散深度远低于脆性区最大深度,理论氢扩散以外的氢扩散距离分别为343 µm和521 µm,因此必然存在其他因素导致氢扩散至更远区域。

3.2 应变速率对位错载氢运动的影响

氢在材料中扩散速率的影响因素包括:温度、组织结构、氢陷阱数量及类型、应变速率等[26]。拉伸后断口处的XRD结果表明断后材料仍然为单相奥氏体结构。此外,四种应变速率下的服役温度均为常温(25℃),也不存在温度影响。因此将原因归结于应变速率,因为应变速率不同会导致材料中位错的运动速度不同。Tien等[27]提出位错载氢理论,认为作为浅氢陷阱的位错移动时,由于位错对氢的束缚作用会导致氢随着位错一起运动。位错载氢运动也会导致实际氢扩散距离的加长[9-10]。但是位错载氢运动存在临界速率,可利用公式(4)计算得到其临界速度[27]

式中Eb和b分别为氢与位错的结合能(13 500 J/mol[28])和位错伯氏矢量(2.5×10–10m[29])。式(4)中温度T的单位为K,计算所用数值为拉伸时环境温度(298 K,25℃)。经计算可得位错载氢的临界速度为7.0×10–6m/s。

单轴拉伸应变速率()与可动位错运动速率(vD)可以通过Orowan’s公式计算得到[30]

式中 ρm是可动位错的密度,利用2.5×10–10m–2[31]进行计算。经计算得到1×10–3s–1,1×10–4s–1,1×10–5s–1和1×10–6s–1下位错运动速度分别为1.6×10–4m/s,1.6×10–5m/s,1.6×10–6m/s和1.6×10–7m/s。通 过 对 比,发 现1×10–3s–1和1×10–4s–1应变速率下位错实际运动速度高于位错载氢临界速度,1×10–5s–1和1×10–6s–1应变速率下位错实际运动速度低于位错载氢的临界速度,即1×10–3s–1和1×10–4s–1应变速率下氢原子不能随位错运动,而1×10–5s–1和1×10–6s–1应变速率下氢原子可以随位错运动。位错载氢运动最大距离(xc)为[27]

式中tf为慢应变速率拉伸至断裂的时间。通过计算得到1×10–5s–1和1×10–6s–1应变速率下位错载氢运动的最大距离分别为44 928 µm和40 320 µm。对比断口所得数据后发现其中存在两个问题:(1)计算所得的1×10–5s–1条件下位错载氢运动距离大于1×10–6s–1条件下距离,与断口脆性区深度不符;(2)位错载氢运动最大距离远高于理论氢扩散之外的氢扩散距离(343 µm和521 µm)。我们对这两个问题分别展开讨论。

(1)计算所得的1×10–5s–1条件下位错载氢运动距离大于1×10–6s–1条件下距离,与断口脆性区深度不符。众所周知,钢中氢脆发生的本质原因是应力集中和氢富集的耦合作用[32]。沿晶断裂需要在塑性变形过程中晶界处富集的氢累计到一定程度[26]。在常温下TWIP钢的氢扩散速率为9.7×10–11cm2/s[24],在 相 对 较 快 的 应 变 速 率 下(1×10–5s–1),服役时间较短(7.8 h),晶界处尚未富集足够的氢就已经发生失稳断裂。而在较慢应变速率下(1×10–6s–1),有足够的时间使晶界处富集更多的氢,因此脆性区深度更深。

(2)实际位错载氢运动距离远低于理论值是由于实际材料中还存在其他缺陷影响。Gutiérrez-Urrutia等[33]指出TWIP钢在塑性变形过程中,位错由偶极束、六边形位错网络和Lomer–Cottrell锁等结构向泰勒晶格及高密度位错胞转变。Zhi等[34]也指出在塑性变形过程中,为了协调材料内部亚观尺度塑性变形,晶界处会堆积高密度的几何必须位错。Chen等[35-36]发现在塑性变形过程中位错结构演变会导致材料中不可逆氢陷阱密度的增加,甚至改变材料的抗氢脆性能。塑性变形过程中产生的位错缠结、位错胞结构以及晶界处累计的高密度位错均会对氢原子运动产生束缚作用[35]。同时,在塑性变形过程中也会产生大量形变孪晶,首先形变孪晶是由孪晶和位错组成,本身具有高应变,可以对氢原子产生束缚作用。更重要的是Koyama等[37-38]指出一次孪晶和二次孪晶交接处、孪晶和晶界交接处均会产生高应变,对氢原子运动产生束缚作用。此外,Zhang等[39]也指出在慢应变率(1×10–6s–1)下,位错滑移带、位错滑移带交点也会与氢原子产生强烈交互作用,对氢原子运动产生束缚作用。材料在塑性变形过程中会产生大量氢陷阱结合能高于位错的缺陷,对氢产生强的束缚作用,导致氢在缺陷处被捕获,甚至导致位错和氢一起停留在该缺陷处,因此理论位错载氢运动距离远高于本实验中实际位错载氢运动的距离。但是基于四种应变速率下拉伸断口及理论分析可知,慢的应变速率下钢中氢原子会随位错运动,并造成材料力学性能的进一步降低。

4 结论

本文通过对比高锰TWIP钢预充氢后在不同应变速率下的慢应变速率拉伸曲线和断口,结合理论计算分析了不同应变速率下位错对金属材料氢脆行为的影响,发现在含氢条件下服役时,材料的氢脆敏感性随应变速率降低而显著提高。主要结论如下。

(1)在相同充氢电流密度下,材料在较慢应变速率(1×10–5s–1和1×10–6s–1)下拉伸比较快应变速率(1×10–3s–1和1×10–4s–1)下拉伸具有更高的氢脆敏感性。此外,与较快应变速率拉伸后断口相比,较慢应变速率拉伸后的断口中脆性区面积更大,这是因为在较慢应变速率下氢扩散深度更大。

(2)通过理论计算发现,由于较高应变速率下位错运动速率高于位错载氢运动的临界速度,因此氢原子不能随位错运动,此时断口脆性区最大深度与理论氢扩散深度一致。但是在较低应变速率下拉伸时,氢原子可以随位错运动,导致在塑性变形过程中氢原子实际运动距离更远,断口脆性区最大深度大于理论氢扩散深度。此外,在最慢的应变速率(1×10–6s–1)下拉伸时,晶界处可以富集更多的氢,导致断口具有最大的脆性区面积。

(3)由于塑性变形过程中位错结构演变、形变孪晶形成、位错滑移带形成等原因,材料中形成大量对氢原子具有强束缚作用的缺陷,导致氢在缺陷处被捕获,甚至导致位错和氢原子一起停留在该缺陷处,因此本实验中实际位错载氢运动距离远低于理论位错载氢运动距离。