浓硫酸磺化苯酚合成对羟基苯磺酸工艺研究

孙宝昌,王银豪,李鹏,段仲刚

(北京化工大学,北京 100029;浙江锦华新材料股份有限公司,浙江 衢州 324004)

对羟基苯磺酸,又名4-羟基苯磺酸,是酸性镀锡工艺中最主要的添加剂,同时也可用于酸性树脂发泡,是有机合成、制药、染料的重要中间体,其具有重要的研究价值和商业价值[1-2]。

传统合成对羟基苯磺酸的方法是先通过磺化反应合成对羟基苯磺酸钠,然后进一步酸化合成对羟基苯磺酸,但存在工艺流程复杂、废水多等问题。研究发现,在苯酚磺化反应过程中,真正起作用的是SO3[3-5]。磺酸基团体积较大,其在反应中会随着温度的变化发生异构化反应,当温度较低时(20~100 ℃),有利于邻羟基苯磺酸的生成;温度较高时(超过100 ℃),有利于对羟基苯磺酸的生成,但会生成部分间位副产物[6]。

鉴于此,本研究采用均三甲苯为溶剂,苯酚和浓硫酸为原料,亚磷酸为催化剂“一步法”合成对羟基苯磺酸。通过改变温度、原料配比、老化时间、浓硫酸滴加速度、溶剂用量和搅拌转速等实验条件,探究不同单因素下对对羟基苯磺酸收率和含量的影响规律,确定出适宜的工艺条件,开发对羟基苯磺酸的高效合成工艺。

1 实验部分

1.1 仪器和试剂

仪器。ALLIance2695 高效液相色谱仪,JJ-1型电动搅拌器,DFD-700 型水浴锅,DZF-6050 型真空干燥箱。

试剂。苯酚(C6H5OH),浓硫酸,均三甲苯(C9H12),亚磷酸,分析纯;乙腈,色谱纯;水,超纯。

1.2 实验步骤

取适量均三甲苯溶剂于三颈瓶中,向其中加入苯酚并混合均匀,加热至60 ℃,再加入4 g亚磷酸作为催化剂,搅拌溶解,升温至100 ℃后缓慢滴加浓硫酸,保持温度不变。加料完成后,反应液继续老化25 min,将反应液进行分液,下层产物经冷却,干燥,结晶得到对羟基苯磺酸粗产品。反应方程式为:

1.3 分析方法

采用ALLIance2695 高效液相色谱仪对对羟基苯磺酸进行含量分析,利用面积归一法定量[7-8]。液相色谱参数:色谱柱为C18,4.6 mm×150 nm;流动相为乙睛和质量分数1%磷酸水溶液,体积比30∶70;检测波长239 nm,柱温40 ℃,体积流量1 mL/min。

在苯酚磺化合成对羟基苯磺酸过程中,粗产品中对羟基苯磺酸的含量通过高效液相色谱定量分析。羟基苯磺酸收率为:

式中,m1和m2分别为粗产品中对羟基苯磺酸的质量和对羟基苯磺酸的理论所得质量。

2 结果与讨论

2.1 温度对反应的影响

在 n(C6H5OH)∶n(H2SO4) =1∶1、n(C6H5OH)∶n(C9H12)=1∶1,老化时间30 min,浓硫酸进料体积流量为0.8 mL/min,搅拌转速为700 r/min 的条件下,考察温度分别在85、90、95、100、105 ℃时对羟基苯磺酸收率(y)和对羟基苯磺酸(p-C6H6O4S)、邻羟基苯磺酸(o-C6H6O4S)质量分数(w)的影响,结果见图1。

图1 温度对对羟基苯磺酸收率和含量的影响Fig 1 Effect of temperature on yield and content of hydroxybenzenesulfonic acid

由图1可知,对羟基苯磺酸的收率随温度升高而先增大后减小。当温度在80~100 ℃时,磺化产物主要是对羟基苯磺酸和邻羟基苯磺酸,随着温度升高,反应朝着有利于对位的方向进行,对羟基苯磺酸的收率逐渐增加[9];当温度超过100 ℃时,间位开始发生磺化反应,反应不利于对羟基苯磺酸生成,导致其收率下降。

由图1还可知,随着温度升高,对羟基苯磺酸的含量先增加后略减小,邻羟基苯磺酸的含量先减小后略增大。当温度超过100 ℃时,磺化反应不利于生成对位磺酸,邻羟基苯磺酸的含量略有增加导致对羟基苯磺酸含量下降。

综上,选取温度为100 ℃作为苯酚磺化反应合成对羟基苯磺酸的适宜实验条件。

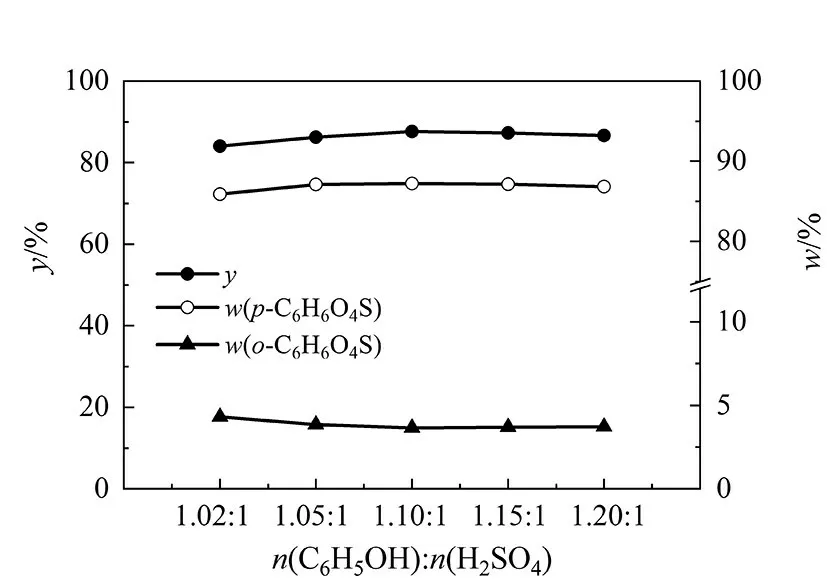

2.2 原料配比对反应的影响

在n(C6H5OH)∶n(C9H12)=1∶1,温度95 ℃,老化时间30 min,浓硫酸进料体积流量0.8 mL/min,搅拌转速700 r/min 的条件下,考察n(C6H5OH)∶n(H2SO4)分别在1.02∶1、1.05∶1、1.10∶1、1.15∶1、1.20∶1 时的影响,结果见图2。

图2 原料配比对对羟基苯磺酸收率和含量的影响Fig 2 Effect of raw material ratio on yield and content of hydroxybenzenesulfonic acid

由图2可知,随着浓硫酸量的增加,反应向着有利于生成对羟基苯磺酸的方向进行,对羟基苯磺酸收率和含量增加,邻羟基苯磺酸含量减少;当原料配比n(C6H5OH)∶n(H2SO4)大于1.1 时,反应逐步达到平衡状态,对羟基苯磺酸的收率和含量不再增加。由面积归一法可知,粗产品中过剩的浓硫酸导致对羟基苯磺酸的含量下降,进一步导致其收率也下降。因此,选取原料配比n(C6H5OH)∶n(H2SO4)为1.1∶1 作为苯酚磺化反应合成对羟基苯磺酸的适宜实验条件。

2.3 老化时间对反应的影响

在n(C6H5OH)∶n(H2SO4) =1∶1、 n(C6H5OH)∶n(C9H12)=1∶1,温度95 ℃,浓硫酸进料体积流量0.8 mL/min,搅拌转速700 r/min 的条件下,考察老化时间分别在5、10、15、20、25、30 min 时的影响,结果见图3。

图3 老化时间对对羟基苯磺酸收率和含量的影响Fig 3 Effect of aging time on yield and content of hydroxybenzenesulfonic acid

由图3可知,随着老化时间的增加,磺化反应程度逐渐增加,对羟基苯磺酸的收率和含量也不断增大,副产物邻羟基苯磺酸含量逐渐减小;当老化时间大于25 min 时,部分对羟基苯磺酸发生了水解反应,导致其收率和含量均下降。因此,取老化时间25 min 作为苯酚磺化反应合成对羟基苯磺酸的适宜条件。

2.4 浓硫酸滴加速度对反应的影响

在 n(C6H5OH)∶n(H2SO4) =1∶1、n(C6H5OH)∶n(C9H12)=1∶1,老化时间10 min,温度95 ℃,搅拌转速700 r/min 的条件下,考察浓硫酸滴加体积流量分别在0.4、0.8、1.2、1.6、2.0 mL/min 时的影响,结果见图4。

图4 浓硫酸加入量对对羟基苯磺酸收率的影响Fig 4 Effect of concentrated sulfuric acid addition on the yield of hydroxybenzene sulfonic acid

由图4 可知,当浓硫酸加入体积流量为0.8 mL/min 时,对羟基苯磺酸的收率和含量最大;随着浓硫酸滴加速度继续加快,副产物邻羟基苯磺酸含量增加,对羟基苯磺酸收率和含量下降。

2.5 溶剂用量对反应的影响

在n(C6H5OH)∶n(H2SO4)=1∶1,老化时间30 min,温度95 ℃,搅拌转速700 r/min的条件下,考察溶剂用量n(C6H5OH)∶n(C9H12)分别在1∶0.50、1∶0.75、1∶1、1∶1.25、1∶1.50、1∶1.75时的影响,结果见图5。

图5 溶剂用量对对羟基苯磺酸收率和含量的影响Fig 5 Effect of solvent dosage on yield and content of hydroxybenzenesulfonic acid

由图5 可知,当溶剂用量n(C6H5OH)∶n(C9H12)在1∶0.5~1∶1.25 时,对羟基苯磺酸的收率提高了6.49百分点,质量分数增加0.87%,副产物邻羟基苯磺酸质量分数减少1.05%。当溶剂用量继续增加,对羟基苯磺酸的收率开始下降,溶剂用量n(C6H5OH)∶n(C9H12)为1∶1.75时,对羟基苯磺酸的收率和含量分别相较最高点下降了1.54%、0.53%,而副产物邻羟基苯磺酸含量略有上升。综上,选取n(C6H5OH)∶n(C9H12)为1∶1.25 为苯酚磺化反应合成对羟基苯磺酸的适宜实验条件。

2.6 搅拌转速对反应的影响

在n(C6H5OH)∶n(H2SO4)=1.1∶1、n(C6H5OH)∶n(C9H12)=1∶1.25,老化时间25 min,温度95 ℃,考察搅拌转速分别在0.5、1.0、1.5、2.0、2.5 kr/min时的影响,结果见图6。

图6 搅拌转速对对羟基苯磺酸收率和含量的影响Fig 6 Effect of stirring speed on yield and content of hydroxybenzenesulfonic acid

由图6可知,随着搅拌釜转速的不断增加,强化了反应物的微观混合,磺化反应朝着生成对羟基苯磺酸的方向进行,减少了副反应的发生,从而使对羟基苯磺酸的收率和含量增加,副产物邻羟基苯磺酸含量降低。考虑到能耗问题,选取搅拌釜转速为2 kr/min作为苯酚磺化反应合成对羟基苯磺酸的适宜实验条件。

3 结 论

通过系统研究亚磷酸催化“一步法”合成对羟基苯磺酸过程各操作参数对对羟基苯磺酸收率和产品组成的影响规律,获得了较优工艺操作条件,主要结论为:

1)苯酚磺化合成对羟基苯磺酸时,对羟基苯磺酸的收率和含量随着反应温度、n(H2SO4)∶n(C6H5OH)、老化时间、浓硫酸加入流量、n(C9H12)∶n(C6H5OH)的增加而先增加后降低;随着搅拌釜转速的增加而增加,但在搅拌转速为2 kr/min时对羟基苯磺酸的收率和含量已经趋于稳定,之后增加搅拌釜转速效果不明显。

2)搅拌釜中苯酚磺化合成对羟基苯磺酸的适宜条件:温度为100 ℃、原料配比n(H2SO4)∶n(C6H5OH)为1.1∶1、老化时间为25 min、浓硫酸加入体积流量为0.8 mL/min、溶剂配比n(C6H5OH)∶n(C9H12)为1∶1.25 和搅拌转速为2 kr/min,在该条件下对羟基苯磺酸的收率可达89.85%。

该工艺具有操作简单、生产成本低、原料易得等特点,是一种较为经济的合成工艺。