套变井用高温高压封隔器的研制与应用

张 毅 郭云鹏 李瑞祺 金显鹏 谭 学 孙世强 黄晓亮

1.中国石油集团渤海钻探工程有限公司 2. 中国地质调查局水文地质环境地质调查中心

0 引言

随着油气田开发不断深入,对储层改造也日益加强,其中大型体积压裂成为储层改造的主要手段,高强度的压裂在获得大量油气资源同时,也对油气井造成一定损害,特别是套管变形现象十分严重,直接影响到了油气井开发的效率和效益。以页岩气水平井为例,国内首口页岩气水平井威201-H1井、首口具有商业价值的页岩气水平井宁201-H1井都曾发生过严重的套变。长宁—威远、昭通等国家级页岩气示范区压裂页岩气井400余口,套变、遇阻井高达35%。这种现象不仅发生在国内,国外也是如此,美国杂志《Journal of Petroleum Technology》2020年第1期就曾指出,经过大型体积压裂改造的美国Marcellus页岩油井套变率达6.2%,阿根廷内乌肯盆地Vaca Muerta组页岩气井套变率为25%,加拿大Duvernay某区块套变率高达47%[1]。

面对如此高的套变率,国内外专家也进行了不懈地研究。2019年,中国石油川庆钻探有限公司的张平[1]对四川长宁—威远区块23口页岩气套变井进行MIT24井径测井后认为,套变的主要原因是压裂时,随着压裂液不断注入,压裂液进入沟通了断层、裂缝,致使压力不断增加,导致储层断裂面正应力降低,从而发生剪切滑移,引起套管剪压变形。此外,根据西南石油大学路千里[2]研究得出,压裂后产生的裂缝角介于 20°~55°(或其补角)时,井筒剪应力最大,套变风险随之增高。随着对油气井套变原因研究不断深入,采取主动预防措施可以大幅度减少油气井套变发生,但是面对已经发生套变的井该如何进行施工,特别是再次进行一些高强度储层改造依然困难重重。

为了能够使套变井有效施工,目前一种手段是采取套管整形工艺进行处理。套管整形工艺对1 000 m以内的浅层套管十分有效,通过机械冲胀、取换套、爆炸整形基本上可以将套管整形至原有尺寸,但对于深井段整形工艺就显得力不从心。研制可通过套变井段有效坐封并进行高强度储层改造的封隔器显得尤为必要。中国石油大学的王捷力[3]等人对套管磨损、变形等利用ANSYS软件分析对封隔器影响进行了研究,研究表明:套管的损坏导致胶筒接触压力呈现整体降低,胶筒与中心管之间会出现缝隙导致密封不严。长江大学的刘旭辉[4]以及中石化石油工程技术研究院的付道明[5]等人对压缩式封隔器套边段与射孔段套管坐封进行了有限元计算与分析,得到了胶筒压缩距与接触应力变化规律。尽管针对套变井封隔器从计算机数值模拟到室内模拟进行了大量研究,但目前该类封隔器仍多存在用于注水、验封等压力级别不高的施工,如冀东油田使用逐级解封注水封隔器在套变井段实现坐封,该封隔器采用液压坐封、上提逐级解封的方式,适用套管外径100 mm左右,工作压差35 MPa,工作温度135 ℃,这对深井、水平井等改造储层的耐高温、承高压要求还具有很大差距。笔者将探讨一种能够耐高温、承高压的套变井用封隔器,为下一步丰富该类型油气井的增产措施提供了技术保障[6]。

1 技术分析

根据套变井特点研制封隔器时,要有针对性的定制,主要有4个方面的考量:①坐封后如何有效保护胶筒不因大尺寸形变产生撕裂;②如何保证胶筒充分压缩、坐封严密可靠;③面对耐高温、承高压的要求,如何选择胶筒橡胶基料;④如何提高封隔器坐封稳定性。

1.1 结构

针对上述问题,设计了一种高温高压套变井用封隔器。该封隔器是通过液压坐封、上提剪断销钉解封的可回收式封隔器,入井后通过油管对封隔器中心管施加液压力坐封,此时封隔器上部的水力锚锚爪张开,增加坐封稳定性[7]。需要取出封隔器时,只需要释放油管内压力,上提剪断解封销钉,然后直接上提管柱即可。

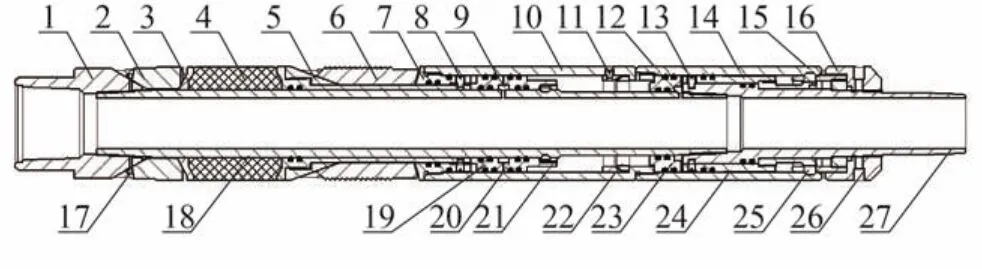

高温高压套变井用封隔器主要由上接头、胶筒伞状护肩、规环、胶筒、卡瓦椎体、卡瓦、卡瓦座、卡瓦销钉、防坐销钉、解封销钉、伞状护肩销钉、下活塞、卡瓦活塞、胶筒活塞、中心管、密封块锁块、坐封锁块、防坐锁块、下接头等部件组成,结构如图1所示。

图1 高温高压套变井用封隔器结构示意图

1.2 工作原理

坐封时,地面打压,压力从2号注入孔注入,剪断防坐封销钉,压力推动下活塞下行,当下活塞运行至底部时,防坐锁块解锁,处于自由状态,此时卡瓦活塞可以带动封隔器外套向上移动,推动卡瓦剪断卡瓦销钉后沿斜面产生相对运动,卡瓦伸出直至卡瓦卡住套管内壁,完成卡瓦坐封。继续打压,压力从1号注入孔注入,推动胶筒活塞上行,压缩胶筒实现密封,胶筒压缩的同时推动规环上行,剪断上部伞状护肩销钉,伞状护肩沿规环斜面和上接头斜面产生相对运动,伞状护肩张开紧贴套管壁起到保护胶筒作用[8],此外,封隔器坐封同时,上部的水力锚锚爪张开咬入套管壁,保证坐封牢固可靠,完成坐封。

解封时,释放管柱内压力,使封隔器内外压力平衡,水力锚锚爪在内部弹簧作用力下收回,上提管柱带动中心管上行剪断解封销钉,封隔器卡瓦下部失去支撑,卡瓦在胶筒回弹力作用下收缩至原位,胶筒伞状护肩在胶筒回弹力以及相互咬合的作用下也回复原位,完成解封,上提管柱起出封隔器即可[9]。

1.3 主要技术参数(以适用于¢139.7mm套管为例)

最大外径:98 mm。

最小通径:40 mm。

总长:1 300 mm。

座封压差:15 MPa。

承载压差:90 MPa。

耐温:200 ℃。

上提解封力:25 t。

1.4 关键技术

1.4.1 胶筒伞状护肩设计

胶筒护肩是封隔器坐封后保护胶筒形变部分不会挤入油套环形空间对胶筒造成撕裂的重要部件,一般胶筒护肩都是采用硫化铜皮或者硫化弹簧的结构,但是套变井用封隔器,胶筒的形变量太大,无论是铜皮护肩还是弹簧护肩都无法对胶筒起到有效保护[10]。针对此问题该封隔器采用具有雨伞骨架结构可以随胶筒一起运动的伞状护肩(图2-a),当胶筒压缩伞状护肩,随之张开贴住套管内壁形成保护,有效阻止了胶筒形变部分挤入油套环形空间(图2-b)。解封时,随着胶筒复原回弹带动伞状护肩也随之收缩复原。

图2 胶筒伞状护肩3D示意图

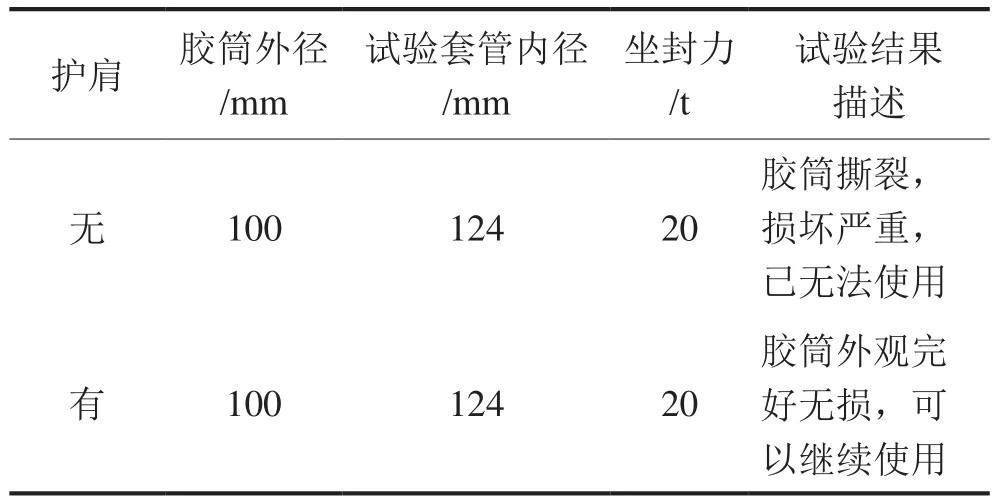

为了验证胶筒伞状护肩的设计确实可以有效地保护封隔器胶筒,增加了实验验证。该实验设计了在139.7 mm套管内对外径为100 mm胶筒在有、无伞状护肩保护两种情况承受20 t坐封力下的对比试验[11]。该实验设计了模拟封隔器中心管的支撑柱,将封隔器胶筒套在支撑柱上,胶筒下部底座和上部的压盘外径尺寸与封隔器外径尺寸相同,用液压机的下压力模拟胶筒所受的坐封力,试验结果如表1所示。

表1 对比试验结果

1.4.2 三级活塞设计

大部分液压类封隔器采用的是单活塞运动结构,即提供推动卡瓦坐封和胶筒压缩动力的为一个活塞,该结构对形变量不大的正常套管来说的确简单、可靠,但是对于套变井的大形变量要求存在极大弊端[12]。体现在,如果卡瓦和胶筒同时运动且运动量较大,就会发生卡瓦已经完全吃入套管壁内完成坐封,但胶筒在弹性回弹力作用下没有充分压缩仍有余量,致使坐封不严[13]。

为了解决这个问题,该封隔器设计时,采用的是三级活塞推动,即推动卡瓦坐封和胶筒压缩分别由2个不同的活塞进行,为保证封隔器下入过程中不会提前坐封,还增加了可以控制防坐锁块开启的下活塞。首先下活塞控制锁块防坐解锁,处于自由状态,卡瓦活塞带动封隔器外套向上移动,推动卡瓦剪断卡瓦销钉,然后卡瓦沿斜面产生相对运动,使卡瓦伸出直至卡瓦卡住套管内壁完成卡瓦坐封后,胶筒活塞才能运动推动胶筒充分压缩,这样就避免出现胶筒在弹性回弹力作用下留有余量导致坐封不严的现象[14]。

1.4.3 胶筒基料优选

目前市场上的高温橡胶采用的大都是AFLAS氟橡胶,该橡胶是以四氟乙烯与丙烯交替结构的共聚体为主链,几乎所有的丙烯链段都位于相邻的四氟乙烯链段之间的聚合物[15]。特点为可连续使用在230 ℃左右温度,在高温下强酸、强碱环境中也几乎不产生老化,耐化学品性优异。氢化丁腈橡胶是丁腈橡胶中分子链上的碳—碳双键加氢饱和得到的产物,故也称为高饱和丁腈橡胶,具有高强度,高撕裂性能、耐磨性能等优异等特点。针对套变井需要胶筒有较大形变的要求,在橡胶优选上不能为单一基料,而是以AFLAS氟橡胶为主,配比一定量的氢化丁腈橡胶,使得胶筒不仅具有氟橡胶的耐高温、耐腐蚀性能还具有丁腈橡胶的高强度、高撕裂性能,保证坐封严密性[16]。

1.4.4 其他设计

1)针对套变井的特点,其水力锚设计也不同于普通水力锚,体现为在水力锚本体上最大限度增加锚爪数量以及加深锚爪孔以增加锚爪运动行程,提高水力锚坐封的稳定性[17]。

2)设计时将卡瓦在胶筒下面,有利于封隔器坐封后卡瓦与沉淀物的隔离,防止沉淀物在卡瓦上的堆积,避免造成封隔器卡井的风险[18]。

3)封隔器下部还设计有相互契合的坐封锁环,保证封隔器坐封后对坐封力进行锁定[19],不会再施工中自行解封,其结构如图3所示。

图3 封隔器坐封锁环示意图

2 封隔器实验室性能测试

首先进行封隔器整体密封测试。封隔器上端连接配套的水力锚密封总成。上端连接加压接头,下端连接试验堵头。然后对封隔器中心管内腔加油压至15 MPa,压力稳定后保压约20 min,无压力下降,且封隔器外部没有任何可见渗漏迹象。

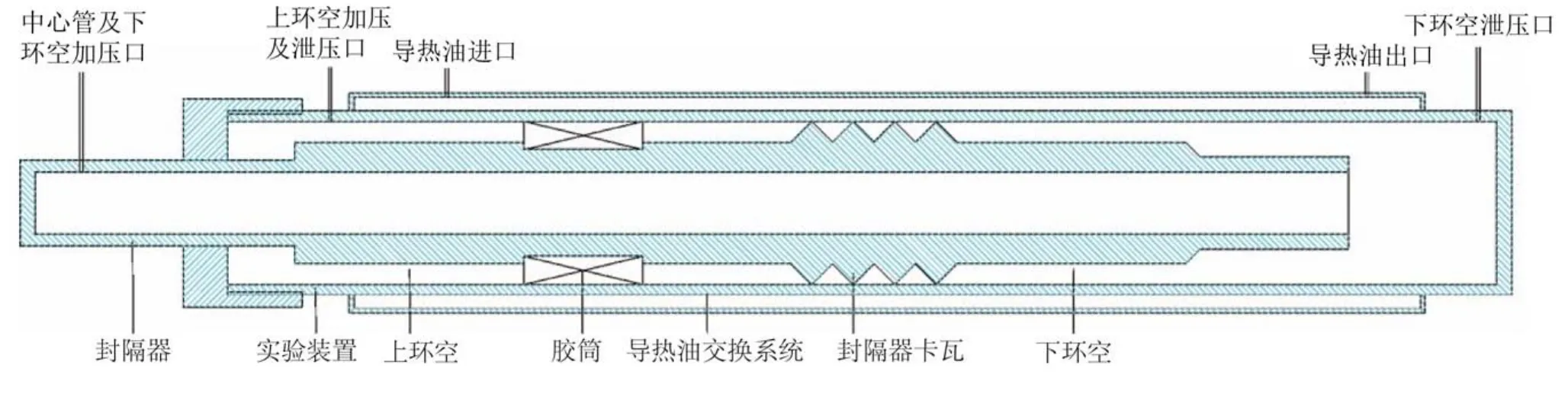

然后将封隔器安装在试验装置上,并向试验装置内充满液体,加热至200℃左右,待整个装置内温度均匀稳定后,从中心管逐级加压至20 MPa坐封封隔器,保持压力,持续时间15 min 以上,保证封隔器各个运动部件运动到位,坐封可靠,坐封后释放掉中心管内的压力,如图4测试系统所示。

图4 封隔器测试系统示意图

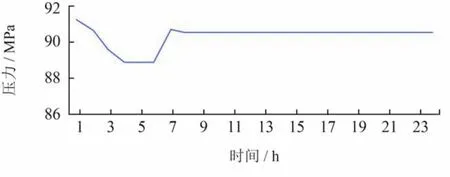

2.1 耐下压性能测试

封隔器在压裂等施工作业中主要承受下部压力,封隔器耐下压的性能能力十分重要。维持200℃左右的试验温度,对试验装置上部环空施加91.24 MPa液压力,保压24 h后,图5为24 h的承压性能曲线,通过图中可以发现在初期有压力略微下降,但后续压力保持平稳,这是因为胶筒与护肩受到持续挤压继续变形,而上环空容积较小,导致压力下降,2 h后,压力趋于稳定,5 h候补压至90.67 MPa后,压力一直稳定。整体试验过程未见有泄漏现象。

图5 耐下压性能测试曲线图

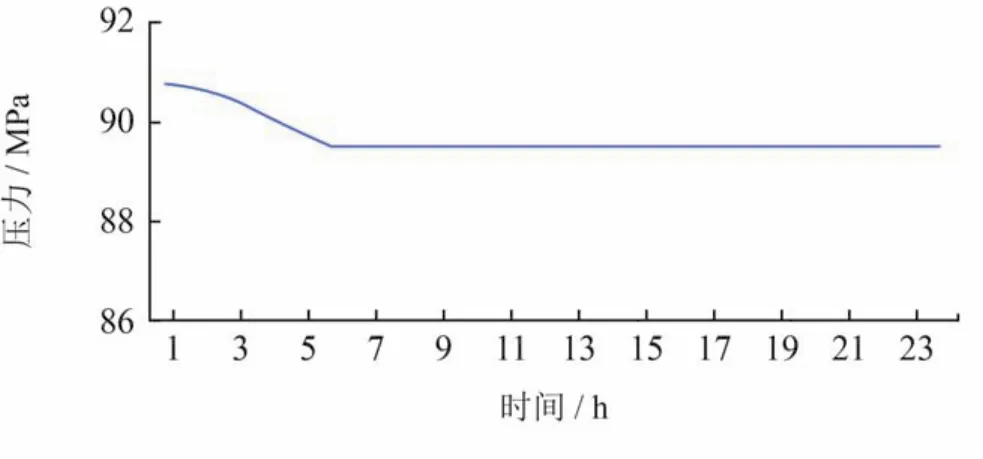

2.2 耐上压性能试验

封隔器在使用过程中会承受交变作用力,所以在测试性能试验时也必须进行耐上压的性能测试。泄掉中心管以及下部环空的液压力,之后维持200 ℃左右的试验温度,对试验装置上部环空施加90.78 MPa液压力,保压24 h后,图6为24 h的承压性能曲线,通过图中可以发现在压力略微下降,当下降至89.50 MPa之后总体压力保持平稳,整体试验过程未见有泄漏现象。

图6 耐上压性能测试曲线图

2.3 封隔器解封试验

最后测试封隔器的解封,首先关闭加温装置,待试验装置内的流体冷却至常温,泄掉试验装置内的压力。使用试验装备的上提举升液压缸模拟上提管柱的过程,当上提力至27 t左右时,剪断解封销钉,待伞状护肩、胶筒、卡瓦回收到位后起出,封隔器顺利解封[20]。

封隔器从试验套管取出后检查胶筒,胶筒表面完好无损,证明在高温高压下胶筒的伞状护肩、三级活塞以及胶筒基料优选都达到了设计的预期目的[21],试验后的胶筒外观如图7所示。

图7 试验后的胶筒照片图

实验室的高温高压环境下验证结果表明:高温高压套变井用封隔器在200℃的条件下,坐封、解封动作顺利,承压能力满足90 MPa的设计要求[22]。

3 现场应用情况

3.1 基本井况

为进一步验证高温高压套变井用封隔器在现场应用性能,在青海油田的扎探1井应用,扎探1井是柴达木盆地乌南—绿草滩构造带乌26井断鼻上倾方向的一口预探井,2012年11月12日开钻 ,2013年7月15日完钻,设计井深4 750.00 m,完钻井深4 823.83 m,完钻层位:E1+2,人工井底:4 823.83 mm。该井 采用三层井身结构,¢339.7mm表层套管下至996.18 m,水泥返高至地面,¢244.5mm技术套管下至3 297.27 m,水泥返高1 079.0 m。¢139.7mm油层套管下至4 823.36 m,水泥返高3 120.00 m。回接套管下深2 996.00 m,回接至井口。

经40臂测井解释在3 870.00~3 874.00 m位置有套变(表2),套变形状为S形+椭圆,其中变形量最大位置在3 872.50~3 873.90 m处,变形段标准内径为121.36 mm,变形后测量,长轴为133.47 mm,短轴为116.03 mm。采用¢105 mm的通井规探至4 802.58 m。

表2 40臂测井数据表(3 870.05~3 873.90 m)

3.2 施工方案论证

青海油田钻采工艺研究院提出对扎探1井进行分层压裂,但鉴于扎探1井存在套变情况,建设方提出3种施工方案并予以论证。

方案1:使用胀套器整形。胀套器对于套管轻微变形的套管修复效果好,但对于该井3 872.50~3 873.90 m井段套管严重变形,成功几率小,基本不可能使套管产生塑性变形恢复,施工难度大,且该段套管内径最大133.48 mm,即使胀套后,套管强度减低,后期无法承受压裂等高压施工,不建议采纳。

方案2:使用铣锥磨铣套管。单该方案对套管损坏大,易发生卡钻,比较容易磨穿套管,使套管易发生错断,套管破损后,地层砂易进入井筒,容易发生卡钻、砂埋等情况。铣锥磨铣后,套管强度减低,无法承压,后期无法满足压裂等施工的需求,不建议采纳。

方案3:采用套变井封隔器进行分层压裂。经通井后内通径仅105 mm,故采用¢88.9 mm P110外加厚油管下入深度3 856.90 m,采用¢88.9 mm P110无结箍油管480 m下入深度4 336.92 m,封隔器卡点位置在4 339.15 2.00 m。对封隔器要求为:最大外径100 mm,耐压90 MPa,耐温180℃。该方案对套管有较好保护,后期可以满足压裂等高压的施工要求,建议采纳。

3.3 施工经过

使用高温高压套变井用封隔器坐封,该封隔器最大外径为100 mm,封隔器卡点位置4 339.15 m。施工时,坐封段井温152.48 ℃,压裂总液量约为1 000 m3,施工排量5.5 m3/min,砂量62 m3,限压115 MPa,砂比16.8%,地面施工压力最高时达到106 MPa,打保护压40 MPa。整体压裂施工正常,施工完成经放喷后封隔器顺利起出,证明该封隔器适用于套变井在高温高压环境下进行大型储层改造施工的能力。

4 结论

1)通过实验室试验以及现场验证,该封隔器设计的胶筒的伞状护肩、三级活塞以及胶筒基料优达到了承载压差90 MPa、耐温200 ℃设计目的,这个性能指标满足了油气井对储层改造大部分要求,具有很大推广价值。

2)为了最大限度满足过套变井段的要求,在设计封隔器时,内部结构做了最大限度优化,比如水力锚缩减了防砂衬套结构,封隔器内通径为40 mm左右,在做压裂、酸化等储层改造施工方案设计时要综合考虑这些因素,尽量控制砂比以及排量,保证封隔器坐封稳定。

3)毕竟套变井套管受到一定程度损坏,建议在使用前一定要经过井径测井、固井质量等一系列测试,再根据测试结果专业化定制封隔器,并根据套管受损情况适当选择封隔器外径以及其他的相关配件。