异常地质条件下嵌岩单桩桩芯砼加强方案研究

王宇楠

(福建省水利水电勘测设计研究院 福建福州 350001)

0 引言

近年,以海上风能为代表的海上可再生能源的开发日渐成为国家能源战略的重要组成部分。福建沿海特别是闽江口以南至厦门湾的台湾海峡中部海域受台湾海峡“狭管效应”的影响,是全国风能资源最丰富的地区[1],适合大规模开发海上风电。大直径单桩基础由于其结构形式简单、受力性能好,在国内外海上风电场中应用广泛。但因台湾海峡近海海域为岩基海床,大直径单桩需采用嵌岩施工工艺,实际施工过程中经常遭遇因地质条件异常而导致钻孔至设计桩端高程时入岩深度小于设计嵌岩深度、难以钻孔至设计桩端高程等问题。

本文针对上述情况提出单桩基础结构加强方案,并对方案在实际工程中的适用性进行分析。

1 风能资源与机型选择

工程地处台湾海峡中部,每年冬春季节,西伯利亚及蒙古高压气流南下,穿过台湾海峡时,受海峡两岸地形收缩作用而加速,至福建省中部地区风速加速至最大。本风电场根据周边测风资料和场内所设立的测风塔测风资料,年平均风速8.5 m/s~10 m/s,风功率密度为650 W/m2~1 000 W/m2,风功率密度等级为6~7 级,风能资源丰富。

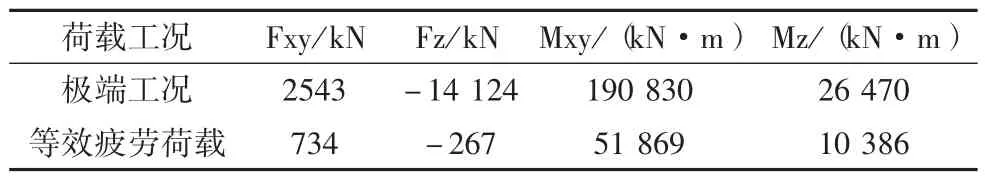

工程采用7.0 MW 海上风力发电机组,其风轮直径154.0 m,轮毂中心高度103.4 m(距平均海平面),风机类型为IEC IB类,风机塔筒底部极限荷载和疲劳荷载如表1。

表1 塔筒底部荷载

2 工程区域地质

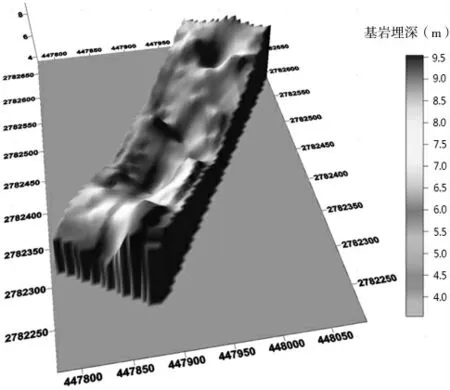

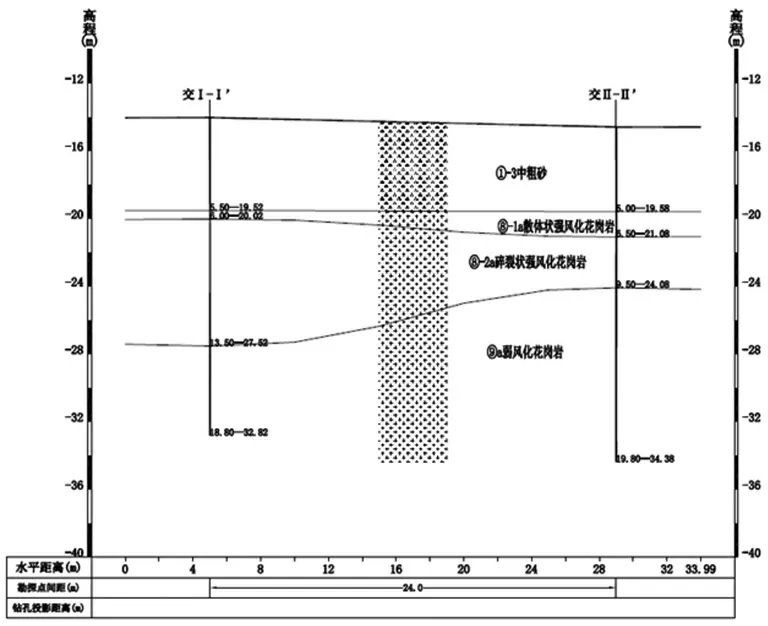

工程场区位于海积海底阶地貌单元上(图1),典型机位海底地面高程-14.29 m~-16.30 m。机位地层结构简单,上部覆盖层分布地层有中粗砂、中细砂,下部为基岩各风化层,从上至下各岩土层评价(图2)如下:

图1 基岩面典型3D 成果展示图

图2 典型机位工程地质剖面图

(1)①-3 中粗砂:呈稍密状,物理力学性能一般。

(2)②中细砂:标贯击数13~23,呈稍密~中密状,物理力学性能一般。

(3)⑧-1 散体状强风化基岩:标贯击数大于50 击~反弹,物理力学性能好,承载力较高。

(4)⑧-2a 碎裂状强风化:岩石风化剧烈,节理裂隙很发育,岩芯破碎,呈粒状、碎裂状,局部呈短柱状。

(5)⑨a 弱风化:岩石新鲜,致密坚硬,节理裂隙较发育,岩芯多呈短柱状,局部为碎块状。属较硬岩~坚硬岩,岩体基本质量等级为Ⅲ级。

工程场区因基岩面起伏大,基岩强度高,其中弱风化岩石单轴饱和抗压强度大于80 MPa,进一步加大了风机基础施工难度。

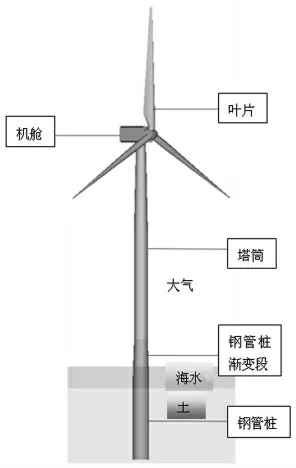

3 超大直径单桩基础方案设计

本工程按无过渡段法兰式单桩基础设计[2]。根据工程建设海域地质与风机荷载条件,同时考虑到工程施工单位的施工装备和施工能力,本工程采用直径为6.7 m 的超大直径植入式单桩(图3)。桩长50.0 m~60.0 m,钢管桩入土深度20.0 m~30.0 m,其中表层软弱覆盖层较薄,单桩基础以弱风化花岗岩为持力层,设计嵌入弱风化花岗岩岩层16.0 m~18.0 m。

图3 单桩基础整体结构示意图

4 结构加强方案

采用通用有限元计算软件对桩-岩土结构进行分析计算。钢管桩采用实体单元建模,土体模型选用摩尔-库伦弹塑性本构模型(图4),桩外混凝土与桩身接触为摩擦接触、混凝土与土体之间为摩擦接触[3]。对大直径单桩基础开展承载能力极限状态下的桩身强度计算和结构疲劳验算,以及正常使用极限状态下的变形验算[4]。

图4 单桩基础有限元计算模型

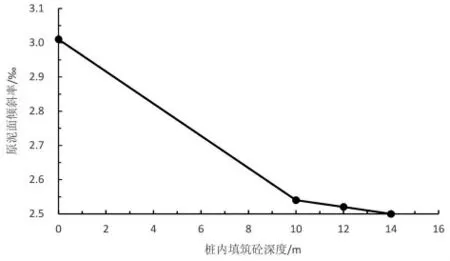

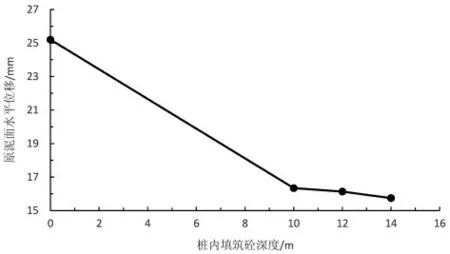

典型机位单桩基础直径6.7 m,壁厚75 mm~85 mm,桩顶高程+15.30 m,桩端设计高程-41.70 m,钢管桩入土深度25.40 m,其中嵌入弱风化基岩设计深度18.40 m。风机基础嵌岩钻孔过程中,因机位所处地质基岩面起伏较大,导致经过现场实际判岩得到的弱风化基岩面为-24.00 m,与地质勘察揭示的弱风化基岩高程-23.30 m 有所差异。同时,在风机基础嵌岩施工过程中,因弱风化基岩强度高,钻机钻齿损坏严重,在距离设计桩端高程2.3 m 时停钻,实际嵌入弱风化基岩深度15.40 m。据此,考虑采取加强措施,在桩身内部灌注10.0 m、12.0 m 和14.0 m 不同高度的桩芯砼,对钢管桩桩顶和泥面处倾斜率、水平位移进行复核。计算结果表明:加强方案因在桩芯内增加了砼芯柱,基础结构刚度增加,钢管桩在泥面和基础顶倾斜率和水平变形显著减小;随着桩芯砼芯柱由10.0 m 加长至14.0 m,桩身水平位移、倾斜率进一步降低;在同一砼芯柱长度下,增加基础嵌岩深度,桩身水平位移与倾斜率有所减少(表2)。图5~图8 为不同工况下有限元模拟桩身水平位移变形云图,图9~图11 为嵌岩深度15.40 m 时,不同桩芯砼填筑高度对应的钢管桩泥面处倾斜率、钢管桩泥面处和桩端水平位移变化。

表2 钢管桩桩顶和泥面处倾斜率和水平位移

图5 设计方案桩身变形曲线云图(放大100 倍)

图6 加强方案Ⅰ桩身变形曲线云图(放大100 倍)

图7 加强方案Ⅱ桩身变形曲线云图(放大100 倍)

图8 加强方案Ⅲ桩身变形曲线云图(放大100 倍)

图9 倾斜率随填筑深度变化

图10 泥面水平位移随填筑深度变化

图11 桩端水平位移随填筑深度变化

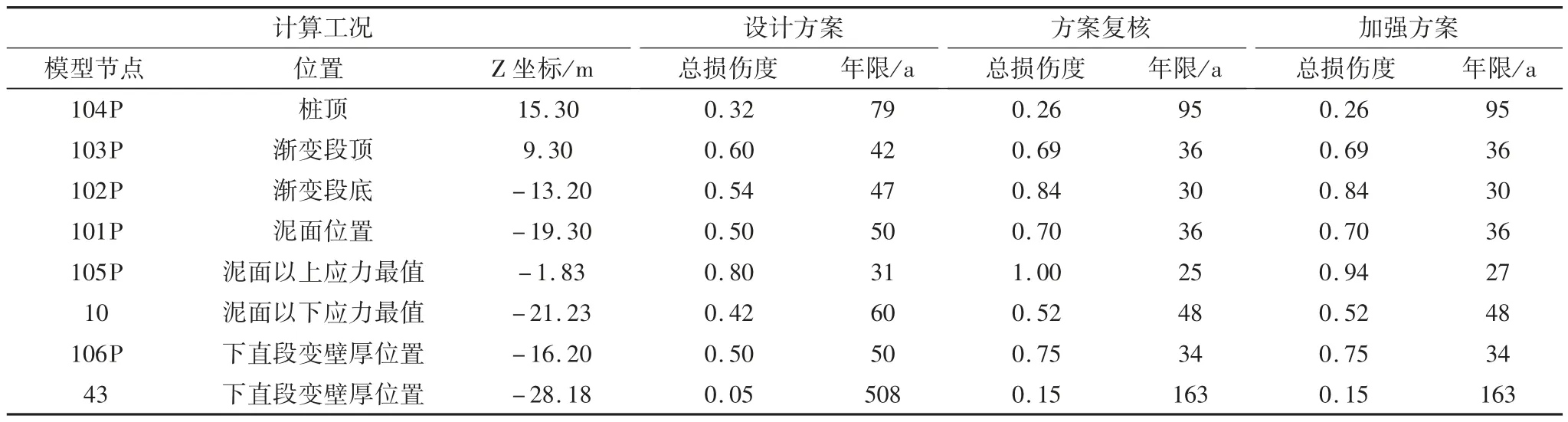

风机基础因直接遭受风机、波浪等动力荷载作用,需要对钢管桩桩身累计疲劳损伤进行计算(表3)。钢管桩嵌岩深度由18.40 m 降低至15.40 m 后,使累计疲劳损伤最大值由0.80 增大至1.00,处于结构累计疲劳损伤控制的最大限值。因此,考虑采取加强措施:通过在桩身内部灌注10.0 m 桩芯砼,增加单桩基础结构刚度,增强单桩基础结构抗疲劳性能。采取加强措施后桩身最大疲劳损伤值[5]降低至0.94,具有合理的安全裕度。

表3 单桩基础累计疲劳损伤

5 结语

本文选取福建近海岩基海床某海上风电场单桩基础应用实例,结合单桩基础实际施工过程中出现的基岩面起伏导致单桩基础入岩深度降低、或因大直径单桩嵌岩钻孔施工难度较大而难以钻孔至设计桩端高程等问题,提出在单桩基础结构内部灌注桩芯砼的加强方案,并对方案在实际工程中应用的可行性进行分析。通过计算与分析,得出以下主要结论:

(1)大直径单桩基础在现场实际施工过程中,如出现钢管桩入岩深度减少无法满足设计嵌岩深度要求,可通过在桩内灌注砼芯柱,满足正常使用极限状态下的变形验算要求。

(2)随着桩芯砼芯柱由10.0 m 加长至14.0 m,桩身水平位移、倾斜率进一步降低;在同一砼芯柱长度下,增加基础嵌岩深度,桩身水平位移与倾斜率有所减少。

(3)大直径单桩基础桩内灌注砼芯柱后,基础结构刚度增加,桩身抗疲劳性能增强,承载能力极限状态下桩身累计疲劳损伤最大值降低。

(4)在岩基海床开展大直径单桩基础施工,风机基础嵌岩为整个基础施工过程中的核心与难题,通过采用有限元计算软件对单桩基础开展模拟计算,为大直径单桩在岩质海床实际应用提供切实可行的解决方案。