围护结构钢筋混凝土咬合桩施工方法

胡超

(中煤江南建设发展集团有限公司,广州 510000)

1 引言

随着城市现代化建设的不断发展,高层建筑在数量和高度上都有了大规模的突破,在建筑向更高层发展的同时,多层地下室建设也逐渐增多,各种类型的地下空间开发越来越受到人们的关注,地下停车场、商场与地铁的建设使基坑向更深度、大面积的方向不断发展[1]。基坑的开挖与支护涉及岩土工程的多个方面,若基坑支护在施工中出现失误,会给整个工程带来安全隐患,延误工程进度,为使围护结构施工安全进行,在施工中采取支护措施是非常必要的[2]。钻孔咬合桩具有刚度大、变形小的特点,因此在近年来的地下施工中取得了较好的效果。通常情况下,深基坑的围护结构只具有挡土和止水的作用,在一定程度上对土地的利用造成了浪费,因此以维护结构为主体结构的复合结构开始应用于深基坑工程中。围护结构钢筋混凝土咬合桩的施工方法为基坑围护结构的应用提供了一定的参考依据,对地下建设的发展具有一定的现实意义。

2 围护结构钢筋混凝土咬合桩施工方法

2.1 设计咬合桩厚度

因围护结构的混凝土咬合桩需要具备挡土和止水的工程要求,因此需要保证咬合桩的厚度达到抗渗性的要求。由于成孔是在地下及水下进行施工的,为了保证咬合厚度需要进行严格的质量控制,避免因施工中存在失误而引起严重的事故,耽误施工进度。桩的偏斜度过大会不利于后期钢筋笼的吊装,且难以保证钢筋保护层的厚度,因此在压灌混凝土桩施工中,应保证桩径偏斜的偏差不大于3 cm,桩体的垂直角度在89.5%~90.5%,并严格控制空口定位及其垂直度。根据施工区域的具体地质条件及工程条件,将咬合长度及相邻的咬合厚度设计在20 cm,在该厚度能够使排桩具有整体性,且能够允许一定的施工误差,使桩间的咬合厚度适中,发挥止水功能。

2.2 灌注咬合桩导向墙

本文咬合桩采用旋挖机钻孔施工,将施工柱进行咬合排列,使用先A 桩后B 桩的顺序施工,A 桩采用水下混凝土,配钢筋桩,B 桩为超缓凝混凝土,不配钢筋桩。A 桩施工需要在B桩超缓凝混凝土初凝前结束,A 桩施工柱采用均匀性配筋,桩位允许偏差为10 mm,为使咬合桩位置的精度控制在设计施工要求规范内,在柱顶建筑混凝土导墙[3]。当导墙达到规定强度后,拆除模板重新定位,将旋挖机移动至桩位中心位置,保证旋挖机与桩位中心保持垂直角度后,吊装套管进行下压,下压深度约在2 m 内,用抓斗取土。

2.3 钢筋笼的制作与安装

钢筋笼按照技术规范在施工现场制作,现场设置2 个钢筋加工场,灌注桩配筋有φ32 mm、φ25 mm、φ12 mm 3 种,按照图纸要求进行钢筋的加工,主筋根据不同的钢筋材质与结构进行不同方法的连接,主筋在搭接焊方式的基础上与箍筋通过点焊连接。钢筋笼的制作需要保证钢筋的平整,且角度垂直,在钢筋笼的安装中,为防止钢筋笼的变形,在钢筋笼主筋外设置箍筋进行加固,并将其分段沉放,其方向按照设计要求实施,钢管用套丝连接,对准孔位中心,在短时间内完成垂直沉放,避免碰撞桩壁土[4]。钢筋笼在混凝土浇筑过程中可能会出现上浮情况,因此采用薄钢板焊接于钢筋笼底部,保证钢筋笼的稳定。

2.4 配制超缓凝混凝土

超缓凝混凝土是进行咬合桩施工的特殊材料,超缓凝混凝土具有较长的初凝时间,适于咬合桩的施工条件。混凝土在素桩中应用以延长素桩的初凝时间,使荤桩通过钻机进行切割实现与A 桩的咬合,超缓凝混凝土的合适配比与正确使用是保证咬合桩施工成功的重要因素。因此,在咬合桩的配制中应注意保证其缓凝时间在3 d 左右,且混凝土的坍落度在14~18 cm。超缓凝混凝土根据项目工程区域气质及水文条件进行配比,由于本工程地下水对混凝土结构具有一定的腐蚀性,因此本文混凝土的腐蚀系数在0.8 以上,同时在混凝土中加入钢筋阻锈剂。在灌斗内灌入1∶1.5 的水泥砂浆,完成混凝土的制备,满足施工标准要求。

2.5 浇筑混凝土成桩

咬合桩的钻孔孔底在达到设计标高后,进行及时验收,保证达到咬合桩厚度的要求。在验收合格后进行桩身混凝土的灌注,通过试配确定混凝土的配合比,并检查使用材料的质量保证书,经检查合格后方可使用。按配合比对拌制混凝土进行规范的计量,清理模板杂物并进行混凝土的振捣,使混凝土具有一定的流动性,圈梁与混凝土支撑节点同时施工,利用干孔灌注法分段分批浇筑,为保证施工柱桩壁表面的平整度,对不同时期浇筑的混凝土结合处进行凿毛处理[5]。混凝土灌注时注意保持导管内混凝土柱与管外泥浆压力平衡,在灌注过程中拔桩,保证套管低于混凝土面2 m 以上,在混凝土浇筑完毕后的半天之内,为了防止混凝土出现裂纹情况,需要对混凝土进行覆盖保湿,最终成桩。

3 应用效果分析

为验证本文方法在广州市某大厦项目基坑工程施工的有效性,对基坑开挖过程进行位移数据的监测,主要包括咬合桩变位以及周边地表竖向位移,并对围护结构周边建筑物沉降、围护结构桩顶水平位移、围护结构桩顶沉降监测的最大位移值进行汇总。从而对咬合桩的适用性进行客观地评价。监测点的布设按照施工测量的规范要求进行,在每个基坑中布设2个基点墩,在每个基点墩中间加盖盖板以及钢筋,以保证监测点不被破坏,本文使用高精度水准仪、测斜仪等设备进行检测,将仪器设在基点墩上,沿基坑边缘3 cm 处布设观测点。本文从基坑施工前测出初始数据,在基坑底板浇筑完毕的前3 d中,每天记录位移数据,之后进行每2~3 d 一次的记录,整个监测过程直到施工完成。在基坑开挖施工期间,工程没有出现意外事故。

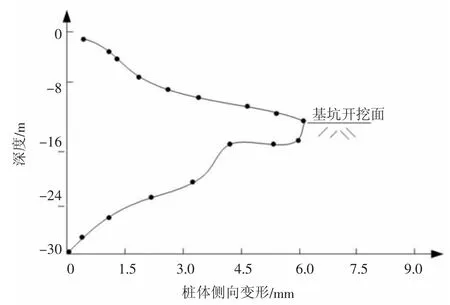

以下对上述监测内容进行具体分析说明,桩体侧向变形监测结果如图1 所示。

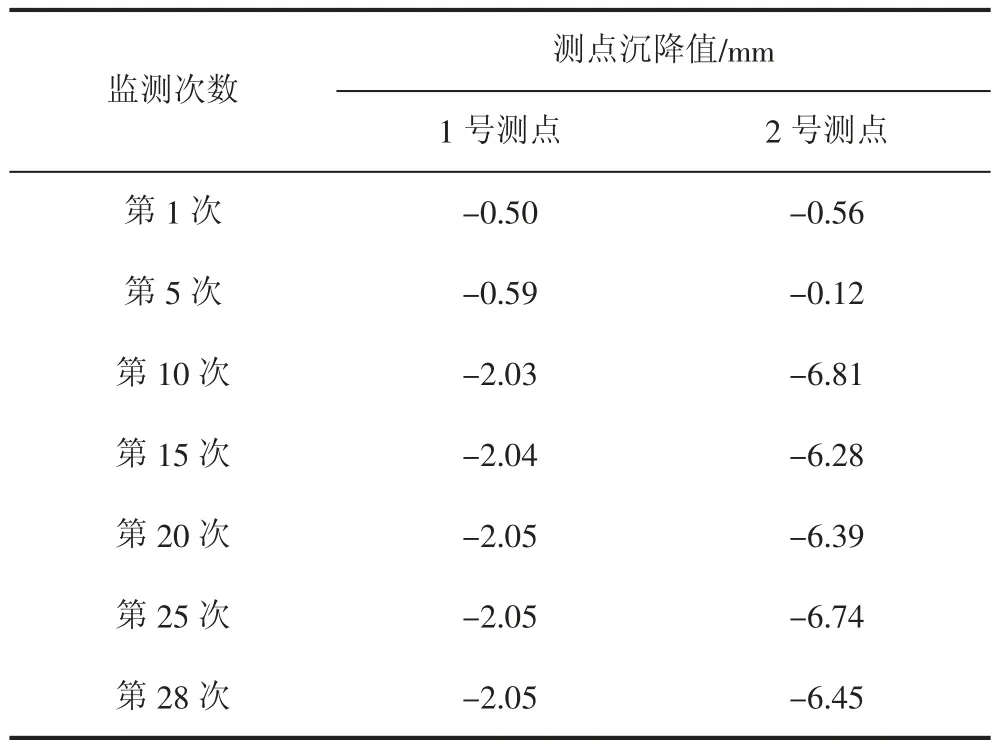

由图1 可知,本文选取了桩径较大的36 号桩的监测数据,在最接近基坑开挖面坑底时,咬合桩桩体的侧向变形值最大,围护桩的桩径增大会在一定程度上增强抗弯刚度,桩身的侧向变形量应变小,根据该监测点桩体的侧移数据来看,最大变形值为6.1 mm,小于设计要求的最大限值10 mm,证明桩体施工效果良好。在对基坑周边地表沉降的监测结果中,选取36 号桩监测过程中的7 次结果,其中包括第1 次监测和第28 次监测,具体如表1 所示。

表1 基坑外36 号桩处地表沉降

图1 基坑中36 号桩侧向变形曲线

由表1 可知,本文选择了36 号桩的1 号测点和2 号测点进行分析,在测量初始值时地面已经出现较小的沉降,为防止基坑开挖时内外水位差加大而引起渗透事故,因此本文采取了坑外降水措施。随着施工过程的不断推进,地表沉降的深度也逐渐增大,测点中的最大沉降发生在2 号测点,但1 号测点的沉降值极小,两个监测点的沉降值都在最大限度15 mm 之内,说明本文施工方法对基坑外地表沉降的影响较小。其他监测结果进行汇总具体如表2 所示。

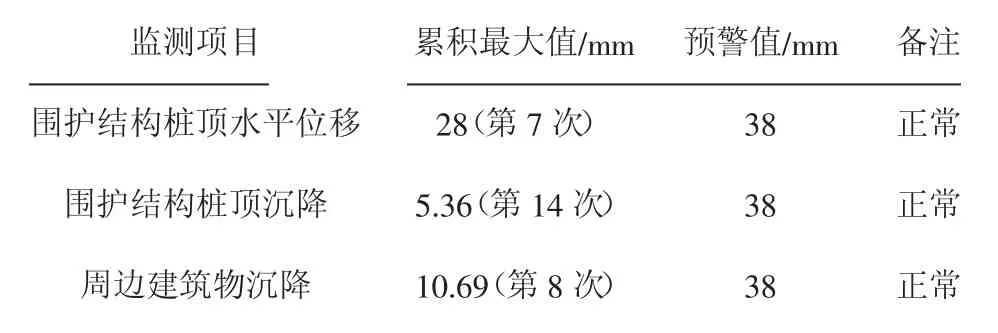

表2 监测项目位移最大值汇总

由表2 可知,各监测项目数据均未超过预警值。综合所有上述数据,监测结果表明本文施工方法满足了基坑自身安全,对围护结构钢筋混凝土咬合桩的施工具有适用性。

4 结语

本文通过灌注咬合桩导向墙、钢筋笼的制作与安装以及浇注混凝土成桩对围护结构进行了施工,取得了一定的成果。本文研究还存在着诸多不足,有待于在今后的研究中更进一步的探讨。如对咬合桩咬合面的力学特性和防水性能还未涉及,咬合桩和主体结构的共同作用机理还有待于深入研究,对于围护结构的复合设计中的应力分布以及内外墙荷载力还需要在日后的工程施工中不断细化与完善,为围护结构施工形成较为完备的体系。