石化企业实施生产协同系统的应用研究

孟 萌,宋 扬

(1.中石油华东设计院有限公司,山东青岛266000;2.中国石油大庆炼化公司信息中心,黑龙江大庆163411)

通过搭建生产协同系统,在生产执行过程中,依托MES(炼油与化工运行系统),采用微服务架构,为生产运行提供统一的服务。在系统中实现浏览炼化企业的物料、工艺、能耗、质量、安全、环保等信息,集中监控生产过程中关键实时数据,全流程展示各类生产相关事件处理状态,并重点关注生产突发事件、异常波动、生产重大事件等异常情况,为企业生产管理人员提供实时、准确、全面的公司生产过程中各专业信息[1~3]。

1 研究目标

该项目在帆软平台架构的基础上进行程序开发,基础数据来源主要依托于MES 系统PHD(实时数据),LIMS(实验室信息管理)系统,计量检测系统,三剂管理系统,能源管理系统,生产日报管理系统,调度管理系统,物料平衡管理系统,班组绩效管理系统,考勤系统,人力资源管理系统等。项目开发的最终目标为实现对以上系统数据进行集中整合应用,提供对各自独立系统间数据无法共享兼容导致“数据孤岛”问题的解决方案[4]。

2 基于帆软平台架构的开发技术

2.1 网站的搭建

使用帆软8.0 以上版本平台进行网站程序代码开发,网站管理采用决策报表技术方案,设置软件的报表管理平台,同时创建并定义各个需要共享信息的生产管理系统的数据链接。

以某炼化公司MES 系统为例进行数据链接的定义,需要内容见表1。

表1 数据链接的定义所需内容

2.2 模块业务

生产协同系统主要目标为涵盖从原料进厂至成品出厂过程中,与产品业务相关的各部门生产流程现状。生产协同系统功能模块主要包括全厂生产总貌图、全厂生产装置实时投入产出流程图、装置投入产出收率计算报表、装置公用工程系统能耗报表、装置经营核算指标报表、全厂物料流程总图、产品质量管理、原料入厂管理、库存管理、三剂管理、出厂管理、全厂公用工程统计管理等实用功能模块。除具体生产管理人员应用模块外,还配置了网站管理,用户权限管理,自动短信报警,大屏幕综合展示平台等辅助应用模块[5]。

2.3 业务模型

该系统主要以与经济效益相关的3 个流程模型为主,分别是全厂生产装置实时投入产出流程模型,全厂物料流程模型,公用工程系统能耗模型。其中全厂生产装置实时投入产出流程模型主要反应上下游炼油装置实时的投入产出量,全厂物料流程模型反应了装置与罐区间物料流向关系,公用工程系统能耗模型则反映了装置与罐区对水、电、气、风的消耗情况。以上3大数据模型构建了炼油厂实时的投产与消耗绩效的基础数据。为公司生产经营提供数据业务的有力支撑。全厂生产装置实时投入产出流程模型见图1。

图1 全厂生产装置实时投入产出流程动画模型

在全厂生产装置实时投入产出流程模型中共开发物料侧线400 余条,利用PHD(Process history data)数据库在系统中实时显示炼油装置每条侧线的实时物流流量,通过该模型可完成全厂装置物料平衡,并对异常的投入产出状况及时提供报警。

2.4 系统数据模型的取数机制和代码

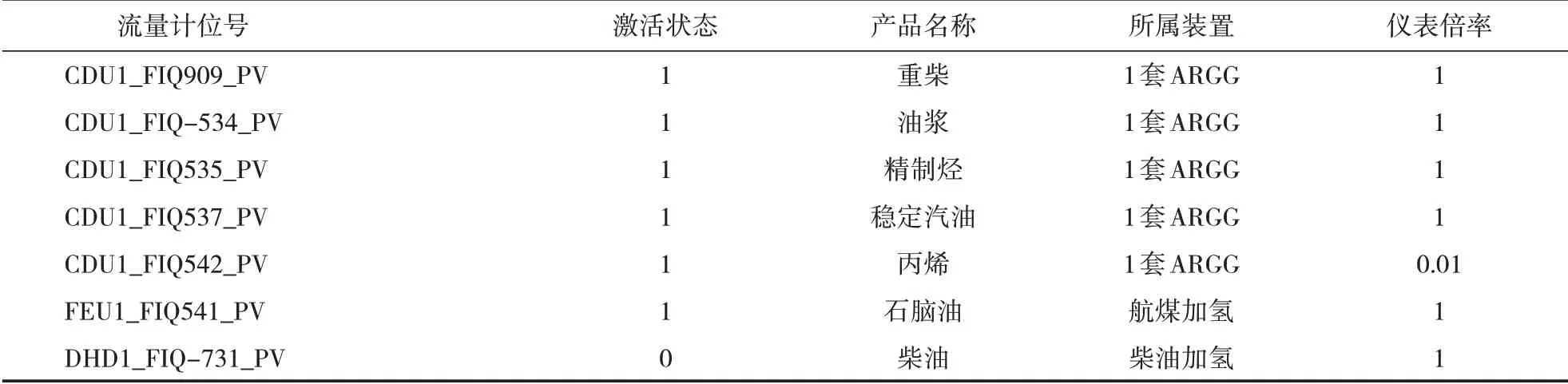

2.4.1 基于MES 实时数据库开发的取数机制以某石化企业为例,在全厂生产装置实时投入产出流程模型中,装置侧线的实时数据来源于MES 系统的PHD 实时数据库,采用建立数据集的方式归纳数据范围,同时在开发程序中设置时间标签插件,在MES系统Oracle(关系型数据库)中新建数据表单,利用关键字段定义数据范围、数据描述、激活状态和倍率关系。具体数据表单见表2。

表2 Oracle(关系型数据库)表单

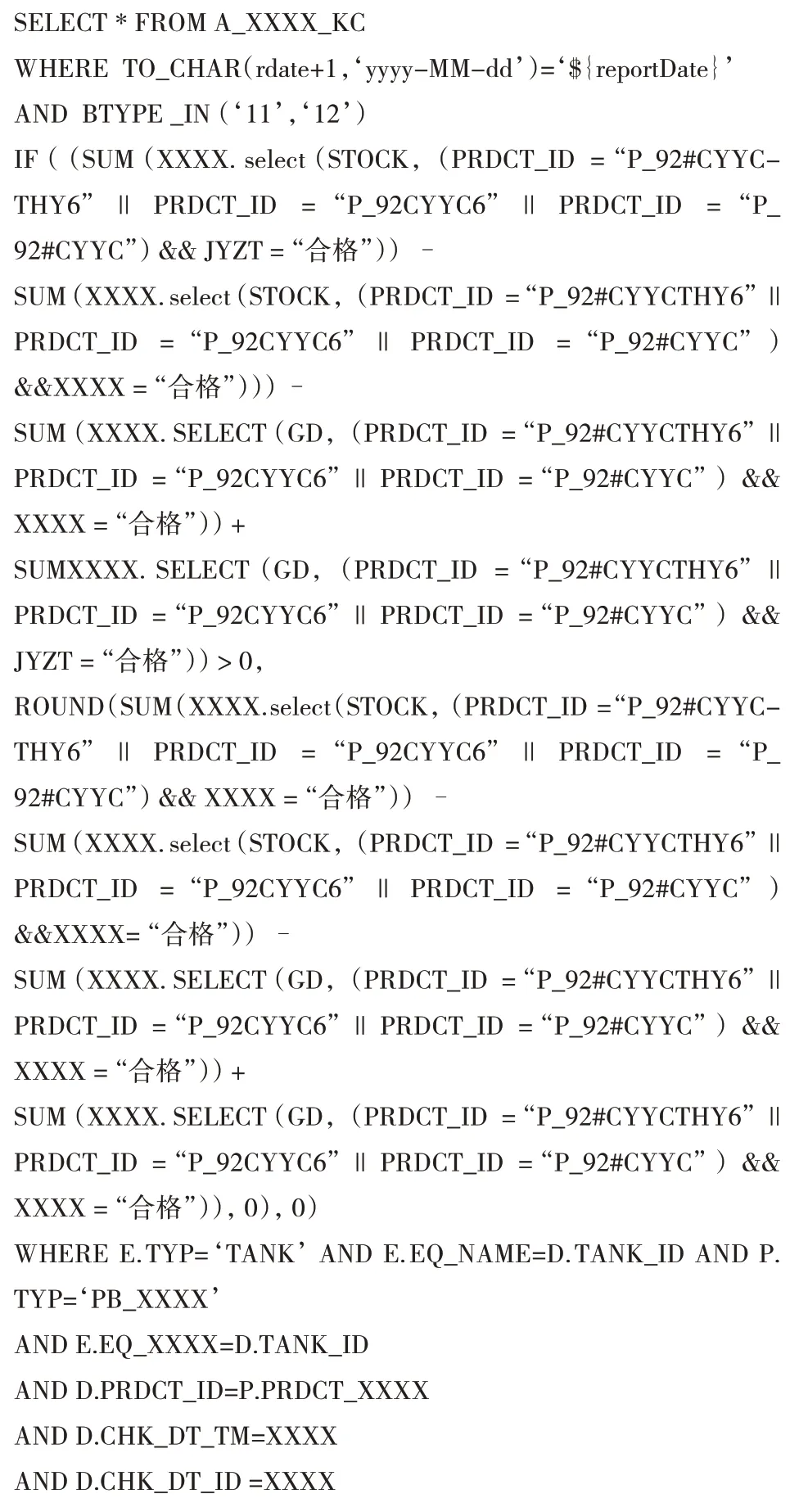

2.4.2 数据库及开发界面的代码具体代码可以通过帆软系统内置JAVA 编程模块编写Javascript 函数进行开发,以下为装置产品投入产出侧线流量中筛选合格品的数据代码,(其中关键字段以XXXX替代)

3 生产协同系统的应用效果

3.1 装置模型的应用效果

3.1.1 计划跟踪主要包括利用全厂生产总貌图、全厂生产装置实时投入产出流程图、全厂物料流程总图、出厂管理模块及公用工程模块,实现对原料进厂、装置加工、油品调合、产品出厂等生产计划的跟踪、对比、预警,计划超欠原因的分析。进行平衡监控、三率(平稳率、报警率、自控率)动态监控、控制性能监控、工艺变更和操作变动状态跟踪、安全环保等信息监控。实现以模型化数据对装置进行运行诊断与预测分析。解决了过去所依赖MES 系统进行生产管理时在数据集成、统计、核算及平衡,但对数据的全流程、多视角的跟踪、挖掘问题深度不够的问题。

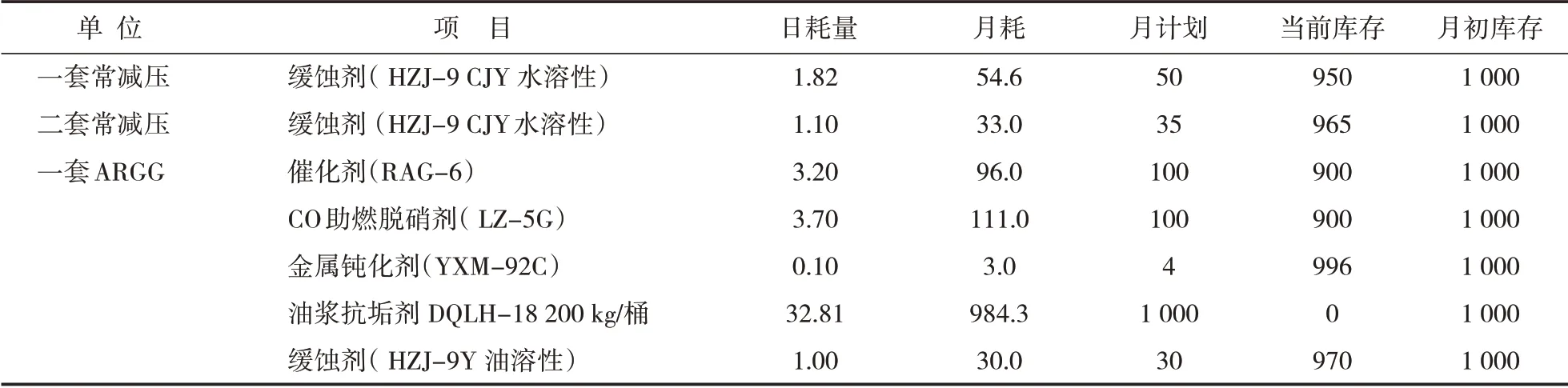

3.1.2 实时流程主要利用三剂管理、产品质量管理、原料入厂管理、库存管理包括装置关键工艺指标、公用工程管网总图,实现对质量统计数据,加工情况预警分析、产成品质量预警分析、公用工程预警分析、产品需求的预警。通过三剂管理模块实现与炼油加工量数据进行正向趋势图对比,完成三剂消耗量与装置加工量波动原因分析,杜绝三剂(催化剂、添加剂、化学药剂)添加浪费情况,根据原油市场价格波动提前采购炼油化工装置,动力装置的三剂用料,以某炼化企业为例,实施三剂管控后可节约三剂购置费用1×108元/a。三剂管理模块数据见表3。

表3 三剂管理表单/t

3.1.3 事件处理在石化企业生产运行中任何事件,都将对上下游装置的持续生产,横向各部门的配合产生影响,在生产协同系统框架内,共享各部门独立的信息系统,解决由不同业务信息沟通不畅的“数据孤岛”问题。

生产协同系统可实现生产指令闭环管理,工艺、质量、机、电、仪、人员报警处置协同联动等,操作变动、工艺变更、文档资料管理、临时加样管理,装置开停工动态管理,对突发事件,快速搭建沟通平台,转移启动应急指挥,为生产调度会提供生产报表、事件信息等电子化共享信息。

4 生产协同系统扩展应用

生产信息系统协同工作的内容不仅仅局限于生产数据管理,同样适用于人员培训管理,管理人员及班组人员KPI 考核等。例如在传统的炼化企业中员工技能培训系统、员工岗位考勤系统与个人荣誉奖惩系统通常作为人力资源系统的补充,与MES 生产数据不具备任何关联性。但在生产协同系统中,可以通过数据共享的方式让2者数据关联起来并发挥作用。

在某实施协同系统的炼化企业中,某管理人员在一定期限内的在岗时间形成数据集,同步至生产协同系统内可获得同一时间段内,装置加工量、装置产品收率、装置平稳率、装置报警率、装置自控率、产品质量合格率等参数。经过大数据统计对以上数据进行加权分析,获得员工平均工作时间内考核指标的平均数值。从而为不同装置管理人员在岗时间的工作效果对比提供数据支持。利用长期数据进行统计分析,可以有效提高班组间竞争,协同系统与班组分数、奖金结合,可有效刺激各班组以更积极的心态对待操作。

生产协同系统可以有效联动物料流程上各个相关部门,实现从生产计划→原料进厂→原料保存→原料加工→中间缓冲罐区→半成品深度加工→成品库存→计量出厂→财务结算,对以上作业流程所涉及各个信息子系统的数据共享。某炼化企业的生产协同系统对MES,ERP,APS(计划排产),三剂管理,设备管理,装置绩效,计量管理,产品检验进行了有效集成应用。

5 结束语

在生产协同系统实施过程中,对各相关业务部门的信息系统加以整合。按照业务类别搭建数据模型建立工作流程,实时跟踪生产计划的执行情况;对三剂、三率和能源消耗的监控,降低了生产成本和碳排放指标;共享炼油装置纵向、横向生产部门数据信息,加快了异常生产事件处理速度。