选择性激光熔化成形17-4PH不锈钢研究

杜耀豪 ,赵占勇 ,白培康 ,李晓峰 ,张 威 ,李建民

1) 中北大学材料科学与工程学院, 太原 030051 2) 太原钢铁有限公司, 太原 030003

17-4PH不锈钢是一种由铜、镍、铬和铌构成的马氏体沉淀硬化不锈钢,是美国在20世纪40年代研制出的高性能不锈钢,其对应的国标牌号为0Cr17Ni4Cu4Nb,标准化学成分组成如表1所示。17-4PH不锈钢经热处理后,在其马氏体基体中产生富铜颗粒沉淀,可显著提高综合性能。17-4PH不锈钢具有高强度、硬度、抗拉强度以及耐腐蚀性等优良性能,被广泛应用于航空航天、造纸工业、核能化工等领域[1-2]。

表1 17-4PH不锈钢化学成分(质量分数)Table 1 Chemical composition of the 17-4PH stainless steels %

目前,17-4PH不锈钢的制备方法主要以传统的铸造、热变形和机械加工等为主,而传统的加工方式很难制备符合性能要求的几何结构复杂工件。近些年来,社会和工业应用对17-4PH不锈钢的性能要求越来越高,对新型制备技术需求越来越迫切。选择性激光熔化技术(selective laser melting,SLM)是一种增材制造技术,该技术可根据计算机辅助设计数据,采用高功率激光作为能量源,利用激光扫描光束,将完全熔化的金属粉末一层一层选择性地打印形成工件,可直接从数字模型制造几何形状高度复杂的工件[3-4]。选择性激光熔化技术具有一次成形、节省原材料及可成形任意复杂结构工件等优点,且成形后的零件晶粒细小、组织均匀、表面精度高,已被广泛应用于钛合金、铝合金、镍合金和不锈钢等合金零件,成为众多合金研究的新方向。但是,选择性激光熔化成形过程会产生各种缺陷,导致成形后零件的力学性能具有不确定性[5],这也是今后需要研究改进的方向。

本文主要介绍了国内外选择性激光熔化成形17-4PH不锈钢的研究现状,分析了选择性激光熔化工艺参数对17-4PH不锈钢性能的影响,以及热处理和热等静压(hot isostatic pressing,HIP)等后处理工艺对17-4PH不锈钢性能的改善情况。本文还总结了17-4PH不锈钢在不同成形方式和不同后处理工艺条件下显微组织的变化,并介绍了目前选择性激光熔化成形17-4PH不锈钢存在的问题以及发展趋势。

1 工艺参数优化

选择性激光熔化成形过程中受100多种因素影响,主要包括激光功率、扫描速度、粉层厚度、扫描间距、散焦距离和粉末尺寸[6]等参数。这些参数会因实际材料和机器类型不同而发生变化,需要进行调整以获得所需要的材料性能。

1.1 激光功率与扫描速度

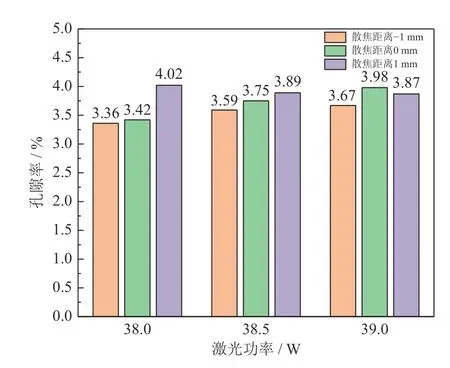

激光功率的增大会影响熔池温度的升高,且激光功率的选择跟成形材料粉末的熔点有关,即材料不同,最佳的激光功率也不同。当激光功率较低时,层与层之间的结合力变差,容易产生缺陷;当激光功率过高时,单位体积能量输入就会过剩,使成形层表面高度不均匀且缺陷增多,相对密度降低。17-4PH不锈钢的相对密度在一定的激光功率区间内会随着激光功率的增大而减小。Zapico等[7]研究了激光功率和散焦距离对选择性激光熔化成形17-4PH不锈钢的表面质量的影响,结果如图1所示。当激光功率从38 W增加到39 W时,样品的孔隙率随着激光功率的增大而增大。在粗糙度测试中,并没有出现粗糙度与激光功率的正比关系,当激光功率为38.5 W时,表面质量最好。

图1 不同激光功率和散焦距离下试样的孔隙率[7]Fig.1 Porosity of the samples under the different laser powers and the defocus distances[7]

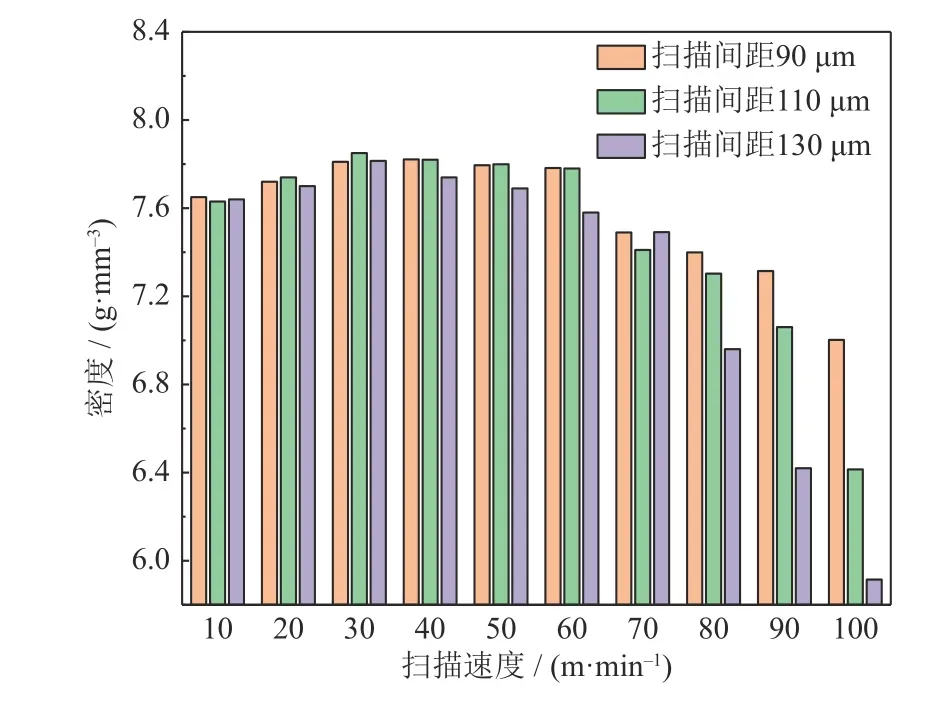

扫描速度是影响17-4PH不锈钢密度的一个重要因素,扫描速度的增加会减少打印材料所需的时间,应在满足材料性能的前提下,提高扫描速度。Hu等[8]研究了层厚为20 mm时,不同扫描间距下样品密度与扫描速度的关系,结果如图2所示。研究发现,随着扫描速度的增加,样品密度先增大后减小。当扫描速度较低时,扫描间距对样品密度的影响较小。随着扫描速度的增加,扫描间距对样品密度的影响越来越大。在较高的扫描速度下,随着扫描间距的增加,样品密度显著下降。魏富涛等[9]研究了扫描速度和激光功率对18Ni300模具钢力学性能的影响。结果表明,当激光功率不变时,模具钢试样的相对密度和力学性能随扫描速度的增加先增大再减小。

图2 不同扫描间距和扫描速度下的样品密度[8]Fig.2 Density of the samples under the different scanning spacings and the scanning speeds[8]

在选择性激光熔化成形过程中,最初产生的单位为单个轨道,同一平面内轨道的重复形成了层,层的累加打印出了样品。其中每个单轨和每层的性能都能影响到最终选择性激光熔化成形的样品的性能。Makoana等[10]研究了激光功率和扫描速度对选择性激光熔化成形17-4PH不锈钢的单轨几何特性的影响。结果表明,激光功率不变时,单轨尺寸 (宽度与穿透深度)会随着扫描速度的增加而减小,且在低扫描速度下发现了深熔池形状的小孔,而在较高的激光功率下观察到“驼峰”状缺陷。

1.2 能量密度

能量密度与激光功率、扫描速度、扫面间距和层厚有着重要联系,其参数关系如式(1)[11]所示。

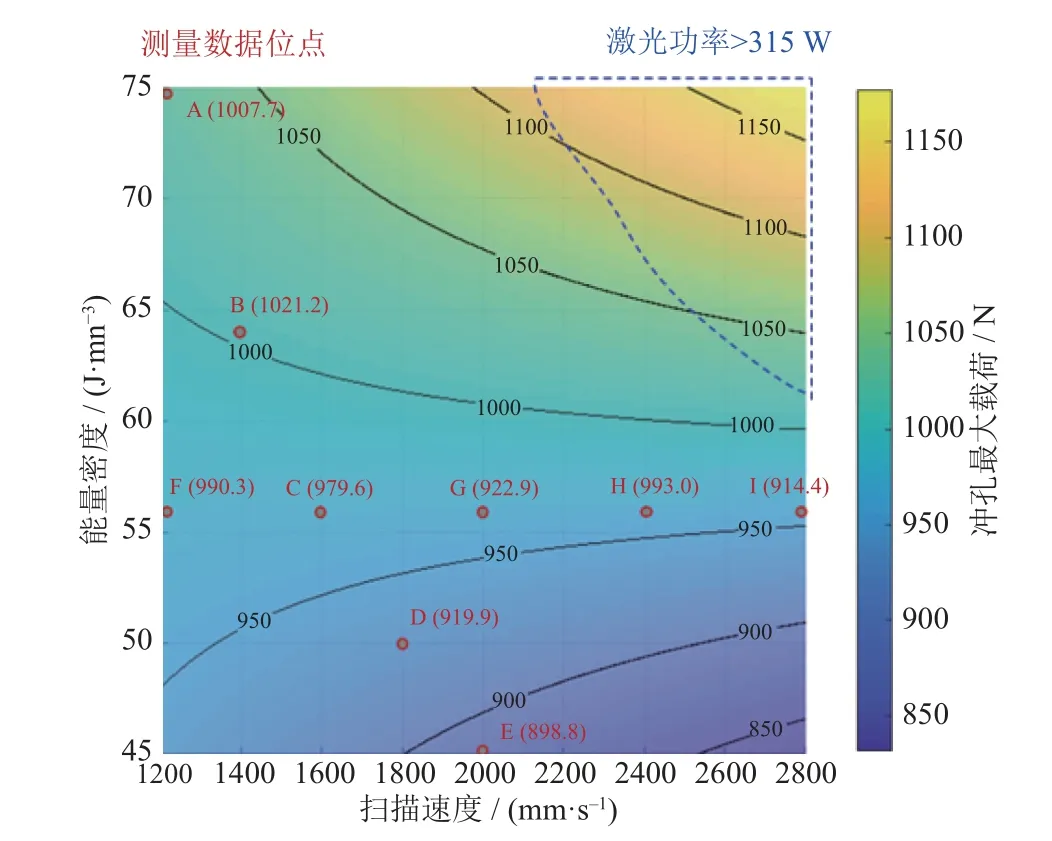

式中:P为激光功率,W;v为扫描速度,mm·s-1;d为扫描间距,mm;h为铺粉层厚度,mm;E为能量密度,J·mm-3。Lee等[12]研究了能量密度对选择性激光熔化成形17-4PH不锈钢的高温强度的影响,制备了不同工艺参数的矩形块体试样且在高温下进行了冲孔测试,并采用回归曲面法模型模拟了激光扫描速度和能量密度对试样最大强度的影响,结果如图3所示。图中A~I各点为不同的激光扫描速度和能量密度的组合点,由图3可知,能量密度的增加,即增加激光功率和降低扫描速度,可以增加冲孔的最大载荷。当能量密度约为64.29 J·mm-3时,试样强度最高,也是其他激光功率条件下试样强度最优值。可以得出,能量密度为64.29 J·mm-3和扫描速度为1884 mm·s-1是最短的时间内制造出符合材料强度(1021.2 N)的条件。

图3 试样在不同扫描速度和能量密度下的最大载荷[12]Fig.3 Maximum load of the specimens under the different scanning speeds and the energy densities[12]

1.3 扫描策略

扫描策略对17-4PH不锈钢的相对密度和力学性能的影响也很大。Rashid等[13]研究了两种不同扫描策略对17-4PH不锈钢的相对密度和显微硬度的影响。第一种扫描策略,激光束与y轴的角度分别为45°和-45°,进行交替层扫描,每个扫描矢量之间的距离为50 μm;第二种扫描策略,角度与第一种策略相同,但扫描两次,第二次扫描矢量平移25 μm。结果表明,第二种策略打印的样品的相对密度比第一种策略要高0.06%~0.08%,但显微硬度差距不大。Giganto等[14]研究了扫描策略对17-4PH不锈钢力学性能的影响,采用了六方扫描策略,即每层划分为正六边形的小块,每种策略划分的正六边形的面积不同。结果表明,不同扫描策略的试样微观结构大致相同,而正六边形面积的减小会导致硬度降低。Kudzal等[15]也研究了激光扫描策略对选择性激光熔化成形17-4PH不锈钢显微组织和力学性能的影响。扫描策略如图4所示, (1)六边形扫描策略(Hexagon):每层由边长为12500 μm的正六边形组成,且该策略的扫描方向与拉伸试样的构建方向成45°,六边形扫描策略是3D打印机的默认扫描策略;(2)同心扫描策略(Concentric):每层由同心的矩形组成,由外到内逆时针进行打印;(3)90 BF-F:扫描方向垂直于拉伸试样的构建方向且为单向扫描;(4)90 BF-T:扫描方向垂直于拉伸试样的构建方向且为双向扫描;(5)0 BF-F:扫描方向平行于拉伸试样的构建方向且为单向扫描;(6)0 BF-T:扫描方向平行于拉伸试样的构建方向且为双向扫描。结果表明:双向扫描策略有较少的沿构建方向的纹理化缺陷产生,平行扫描策略试样的奥氏体比例高于垂直扫描策略试样,同心扫描策略试样的奥氏体比例最高。

图4 激光扫描策略示意图[15]Fig.4 Schematic diagram of the laser scanning strategy[15]

1.4 散焦距离

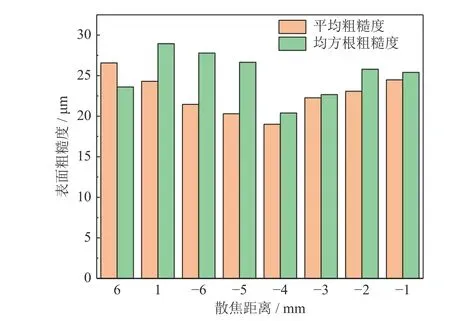

散焦距离是激光束焦点平面和粉末散布的构建表面之间的距离,当构建面位于焦点下方时,散焦距离为正,当构建面位于焦点上方时,散焦距离为负。Ponnusamy等[16]研究了选择性激光熔化过程中激光散焦距离对17-4PH不锈钢表面特性的影响,结果如图5所示。研究表明,散焦距离很大程度上会影响到零件的表面粗糙度和显微硬度。当散焦距离从-6 μm到-4 μm变化时,其表面粗糙度变化越来越平滑,当散焦距离从-4 μm到-1 μm变化时,零件的表面粗糙度越来越差;散焦距离与表面显微硬度并无正比例关系,在散焦距离为-4 μm时,零件的显微硬度到达了较高的HV 409。

图5 不同散焦距离下的表面粗糙度[16]Fig.5 Surface roughness at the different defocus distances[16]

1.5 构建方向

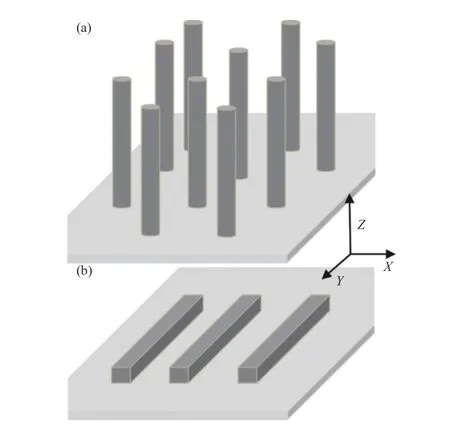

水平构造样品的极限抗拉强度和断裂伸长率都高于垂直构造的样品,水平构造样品的抗疲劳性能也优于垂直构造的样品。Yadollahi等[17]研究了构建方向和热处理对选择性激光熔化成形17-4PH不锈钢力学性能和显微组织的影响,构建方向如图6所示,第一组为垂直构造的十二个圆柱状样品,第二组为水平构造的十二个矩形样品。研究结果表明,水平构造的样品在拉伸断口上观察到较少的未熔化区域和颗粒,导致水平构造的样品断裂伸长率高于垂直构造的样品。Yadollahi等[18]研究了构建方向和热处理对选择性激光熔化成形17-4PH疲劳行为的影响。结果表明,垂直构建的试样断裂伸长率明显低于水平建造的试件,因为在层间形成的缺陷垂直于拉伸载荷方向,更容易出现孔洞的生长和聚集。水平构建工件的疲劳性能要高于垂直构建的试样,因为垂直构建的试样层之间的缺陷提供了更高的应力集中。

图6 垂直圆柱形样品(a)和水平矩形样品(b)[17]Fig.6 Vertical cylindrical samples (a) and the horizontal rectangular samples (b)[17]

2 常规热处理与热等静压改性

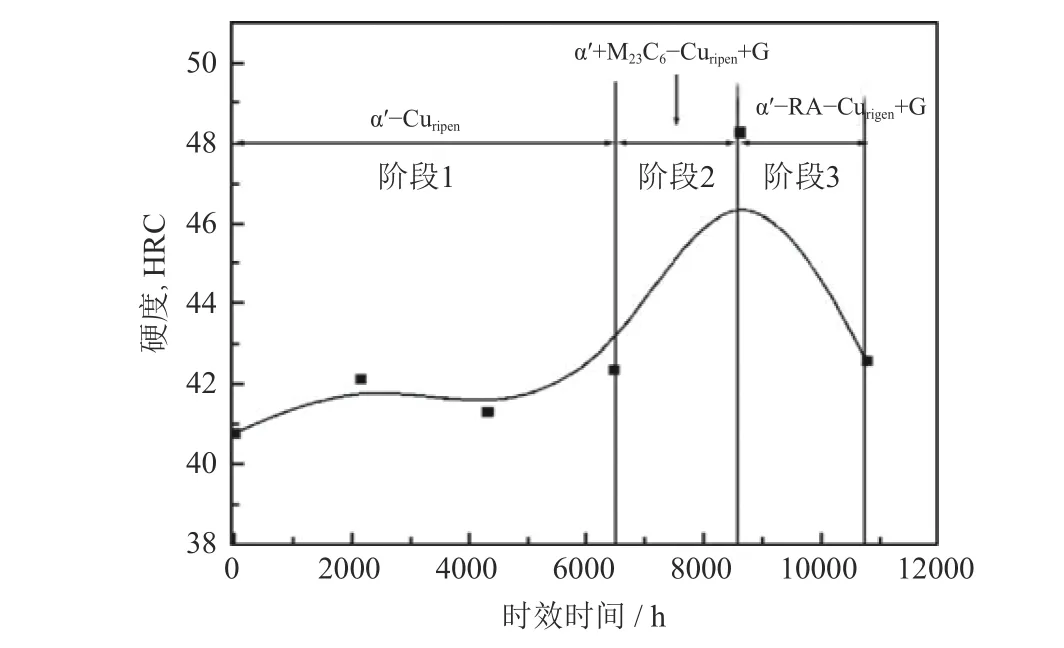

17-4PH不锈钢的合金元素含量很高,如铬元素质量分数为15.0%~17.5%,淬透性很好,空冷就可以获得所需要的马氏体组织,但是会有一定量的残余奥氏体组织,影响到钢的硬度,故传统成形17-4PH不锈钢的常规热处理工艺为固溶处理加时效处理。Wang等[19]对17-4PH不锈钢进行了固溶和回火热处理,研究了17-4PH不锈钢在350 ℃下不同时效时间处理后的硬化行为,并观察了其微观组织的转变,结果如图7所示。具体热处理工艺为:(1)在1040 ℃下固溶0.5 h,然后油淬;(2)在595 ℃下回火处理4 h,然后风冷。固溶回火后的初始组织由板条马氏体和ε-Cu析出相组成;图中Curipen为初始组织ε-Cu在350 ℃下时效处理发生变化的相,G(Ni16Si7M6)为一种富含Ni和Si的金属间化合物,RA为逆变奥氏体相。第一阶段 (0~6500 h),产生的富含Cr的α′相对硬度的增强效果大于Curipen的弱化效果;第二阶段(8400~11000 h),富含Cr的α′和M23C6相大量析出,硬度大幅增加,G相对硬度的影响;第三阶段(11000~12000 h),产生显著的逆变奥氏体转变,硬度大幅下降。杜大明等[20]研究了固溶温度、时效温度和时效时间对17-4PH不锈钢组织及性能的影响。结果表明,17-4PH不锈钢在1040 ℃下固溶处理后,再进行460 ℃时效处理2 h,得到了最高的硬度HRC 46.6。

图7 350 ℃长期时效过程中微观组织与硬化行为[19]Fig.7 Microstructure and hardening behavior during the longterm aging at 350 ℃[19]

选择性激光熔化成形17-4PH不锈钢在没有进行热处理的情况下,其综合性能与传统成形不锈钢各有优劣,证明了选择性激光熔化成形17-4PH不锈钢的可行性,还说明可以通过后续热处理等手段改善17-4PH不锈钢的力学性能。Riza等[21]将选择性激光熔化制造的17-4PH钢零件在低温条件下进行了冲击性能测试,且没有对钢零件进行任何热处理和后处理。冲击性能表明,当试样温度从23 ℃逐步降低至-55 ℃时,试样的韧性逐渐降低,且冲击韧性小于同类型的锻钢;但冲击后显微组织的硬度和完整性得以保持,测得的韧性值远优于由相同合金制成的锻造试样。Alnajjar等[22]研究了选择性激光熔化成形17-4PH不锈钢在含氯化物的酸性介质中的腐蚀行为,并与铸造样品进行了比较。结果表明,选择性激光熔化成形奥氏体化不锈钢的耐腐蚀性明显高于锻造钢,且与选择性激光熔化成形未奥氏体化不锈钢的耐腐蚀性大致相同,但锻钢的耐磨性要略高于选择性激光熔化成形钢。

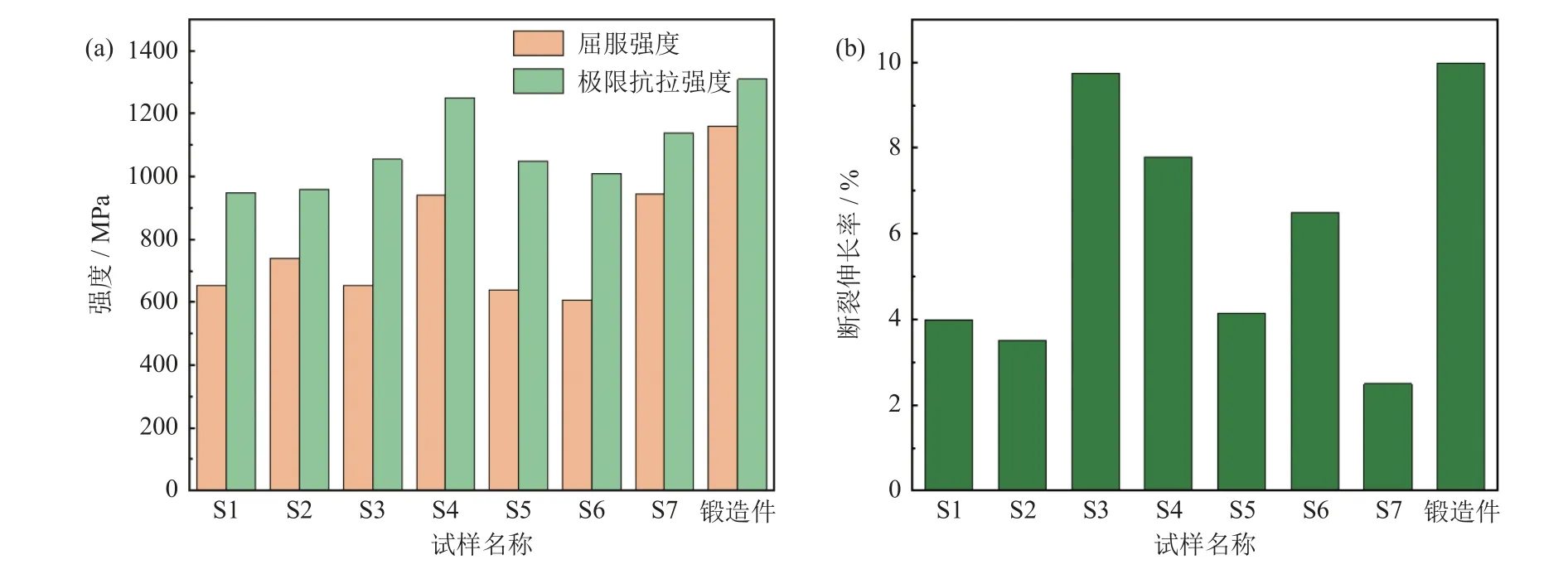

Mahmoudi等[23]研究了热处理(固溶和时效)对选择性激光熔化成形17-4PH不锈钢的力学性能和显微组织的影响。结果表明,热处理对选择性激光熔化成形17-4PH组织的析出硬化和均匀化作用影响了其力学性能。如图8所示,样品S2、S4和S7在打印后进行了热处理,提高了17-4PH不锈钢的屈服率和极限抗拉强度,但热处理样品的延展性较锻造样品差。Hu等[8]研究了工艺参数和热处理对选择性激光熔化成形17-4PH不锈钢力学性能的影响,结果发现,热处理后试样的屈服强度和显微硬度显著提高,而延伸率降低,主要原因是组织的转变和强化相的析出。

图8 选择性激光熔化成形与锻造成形零件在不同条件下的力学性能[23]:(a)屈服强度与极限抗拉强度;(b)断裂伸长率Fig.8 Mechanical properties of the SLM formed and forged parts under the different conditions[23]: (a) yield strength and ultimate tensile strength; (b) elongation at break

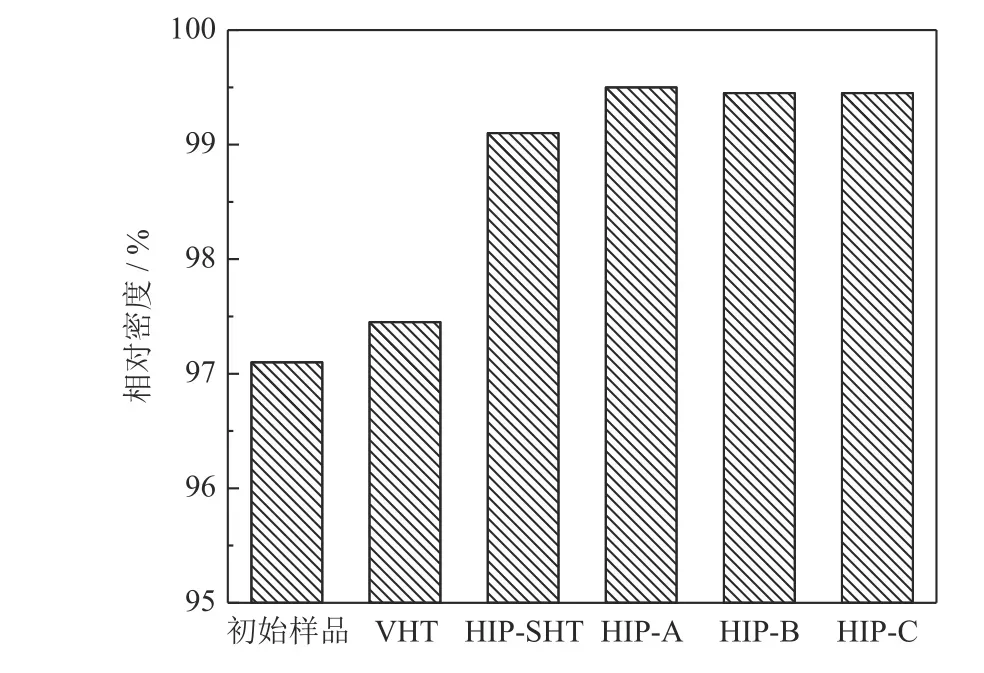

热等静压处理(HIP)有效地消除了气孔,提高了样品的相对密度。Shi等[24]在真空和热等静压条件下对选区激光熔化成形的17-4PH不锈钢零件进行了固溶处理和时效处理,观察了其显微组织,研究了成形零件的显微硬度和拉伸性能,结果如图9所示,图中VHT代表真空热处理,SHT表示没有进行后续的时效处理,后面三组样品表示不同的热等静压工艺。研究表明,热等静压工艺有效地消除了17-4PH不锈钢制品中的气孔,相对密度由97.12%提高到99.47%。力学性能测试表明,在热等静压中进行固溶和时效处理,然后进行高压气淬,可同时提高拉伸强度和塑性。

图9 不同处理条件下选区激光熔化成形17-4PH不锈钢零件的相对密度[24]Fig.9 Relative density of the SLM formed 17-4PH stainless steel parts under the different treatment conditions[24]

3 显微组织变化

未经任何处理的传统成形17-4PH不锈钢的基体为典型的板条状马氏体组织,有少量的片状残余奥氏体出现在马氏体板条间,且有少量的球形M23C6相,但并没有观察到细小的析出相出现[25]。苗树森[26]通过调整热处理制度对17-4PH不锈钢进行实验研究,结果发现,热处理后内部组织的析出相主要有M23C6、ε-Cu、Ni-Cr-Fe三种,析出相均匀分布在马氏体基体上,提高了材料的硬度和耐磨性。

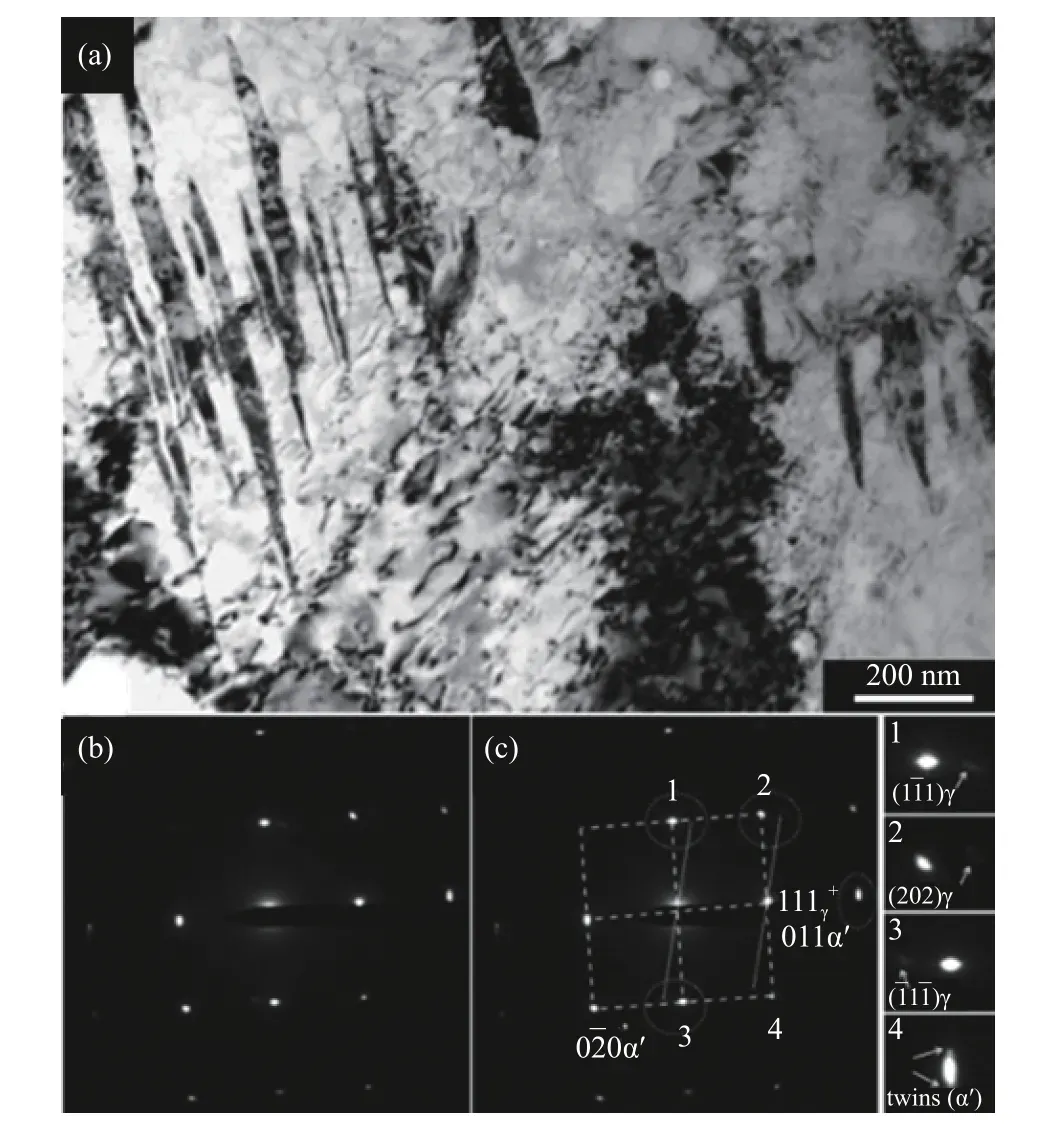

选择性激光熔化工艺生产的17-4PH不锈钢由奥氏体和马氏体组成。Facchini等[27]研究了选择性激光熔化制备的17-4PH不锈钢显微组织及拉伸性能。结果发现,采用预合金粉末选择性激光熔化工艺生产的17-4PH不锈钢由72%奥氏体和28%马氏体组成,具有优异的加工硬化性能,流变应力从600 MPa(屈服点上限)提高到1300 MPa,断裂伸长率为28%。如图10所示,17-4PH不锈钢中表现出奥氏体相变、未转变奥氏体中孪晶的聚集及大量孪晶聚集在马氏体中,观察到高度孪生的马氏体板片和具有高密度缺陷的马氏体晶粒附近的未孪晶区域,图10(a)选定区域的衍射图样显示了马氏体片层之间的残余奥氏体。Ponnusamy等[28]对17-4PH不锈钢的选择性激光熔化成形和锻造变形样品的力学性能和微观结构进行了比较。结果表明,在力学性能方面,选择性激光熔化成形试样的极限抗拉强度和伸长率均高于锻造试样,但选择性激光熔化成形试样的屈服强度低于锻造试样。在微观结构上,锻造试样具有高比例的马氏体结构,而选择性激光熔化制造的试样显示出较高比例的残余奥氏体,其中高比例的残余奥氏体导致选择性激光熔化成形试样的伸长率略高。

图10 选区激光熔化成形17-4PH不锈钢明场透射电子显微镜图(a)、选区电子衍射图(b)及富奥氏体缺陷和马氏体缺陷晶体学关系图(c)[27]Fig.10 Bright field transmission electron microscope (a), the selected area diffraction pattern (b), and the crystallographic relationship between the austenite rich defects and the martensite defects (c) of the SLM formed 17-4PH stainless steels[27]

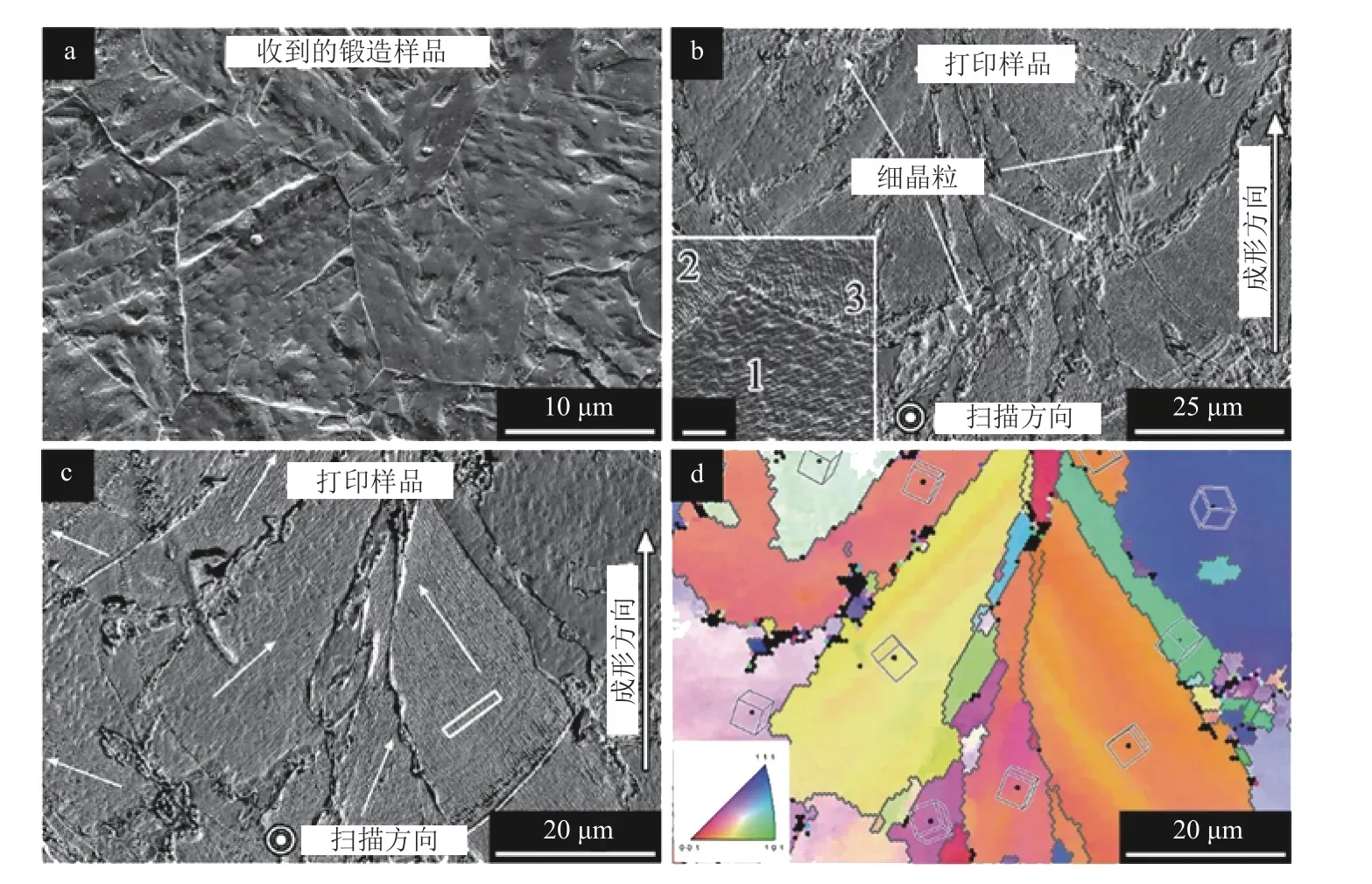

选择性激光熔化成形17-4PH不锈钢组织几乎完全为δ铁素体。Alnajjar等[29]在氩气环境下使用选择性激光熔化技术成形了AISI 17-4PH不锈钢,并进行了显微组织表征。由图11所示X射线衍射 (X-ray diffraction,XRD)图谱可知,AISI 17-4PH不锈钢组织由体心立方(BCC)相和少量面心立方 (FCC)奥氏体相组成,但不确定BCC相为马氏体还是铁素体。结合电子背散射衍射(electron backscatter diffraction,EBSD)可知,BCC相为δ铁素体,即选择性激光熔化成形17-4PH不锈钢组织几乎完全为δ铁素体,原因是选择性激光熔化成形过程冷却速度较快,抑制了奥氏体的形成。在1050 ℃淬火奥氏体化后,铁素体组织再次转变为马氏体。Sun等[30]研究了常规热处理对选择性激光熔化成形17-4PH不锈钢微观组织的影响,通过扫描电子显微镜(scanning electron microscope,SEM)观察到锻造成形试样主要为等轴的平行板条状马氏体组织,而选择性激光熔化成形试样主要为柱状的BCC铁素体晶粒,如图12所示。

图11 AISI 17-4PH不锈钢X射线衍射图[29]:(a)平行于构建方向;(b)垂直于构建方向Fig.11 XRD patterns of the as-built 17-4PH steels[29]: (a) parallel to construction direction; (b) perpendicular to the construction direction

图12 锻造和选择性激光熔化成形17-4PH不锈钢扫描电子显微形貌[30]:(a)具有完全马氏体组织的锻造试样;(b)选择性激光熔化样品熔池形态,柱状晶上有条纹;(c)典型的选择性激光熔化样品的熔池形态;(d)为图(c)所示区域的电子背散射衍射晶粒取向Fig.12 SEM images of the 17-4PH stainless steels formed by forging and selective laser melting[30]: (a) as-received wrought samples with fully martensitic microstructure; (b) as-built SLM samples showing the melt pool morphology with striations on the colunar grains;(c) a typical melt pool in the as-built SLM samples; (d) an EBSD grain orientation map obtained from the area shown in Fig. 12(c)

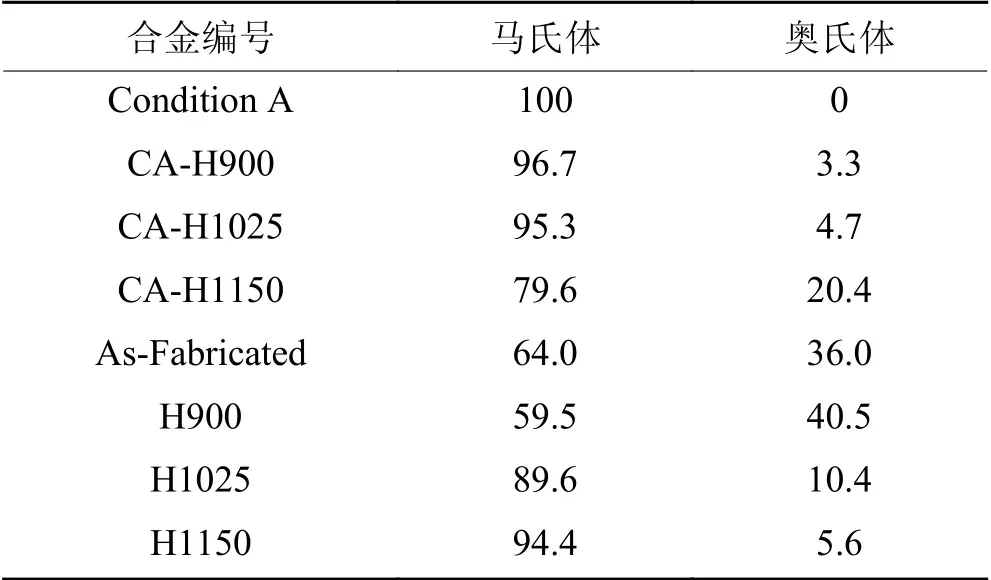

17-4PH不锈钢是一种沉淀硬化合金,适当的热处理会产生沉淀硬化,提高材料的抗拉强度和硬度,而在选择性激光熔化成形过程中并不会产生沉淀硬化。选择性激光熔化成形零件的屈服强度和硬度通常低于经过热处理的变形零件,这很可能是由于在选择性激光熔化成形零件中保留的比较软的奥氏体。选择性激光熔化成形零件在塑性变形过程中会发生由奥氏体向马氏体的相变,这种转变可以使选择性激光熔化成形零件获得较高的伸长率和极限拉伸强度[31]。LeBrun等[32]对选择性激光熔化成形的17-4PH不锈钢进行了不同的热处理,研究了预先固溶热处理对材料力学性能和显微组织的影响。各种热处理条件下奥氏体和马氏体的体积分数如表2所示,“As-Fabricated”即未进行任何热处理的初始状态下,Condition A(CA)为在1040 ℃下固溶热处理0.5 h,H900、H1025和H1150分别表示进行了不同的时效处理。前四种热处理是在时效处理之前进行了固溶热处理,后三种未进行预先固溶热处理。可以得出,固溶热处理可消除亚稳奥氏体相,但提高时效温度和时效次数,奥氏体的体积分数会增加。高体积分数的奥氏体在材料中抑制时效强化,高温热处理逐渐将选择性激光熔化残余奥氏体转变为马氏体。由于析出元素在奥氏体相中的较高溶解度,在制备条件下的时效效果受到限制,与时效前的固溶热处理材料相比强化效果降低。

表2 奥氏体和马氏体的体积分数[32]Table 2 Volumetric fractions of the austenite and martensite[32]%

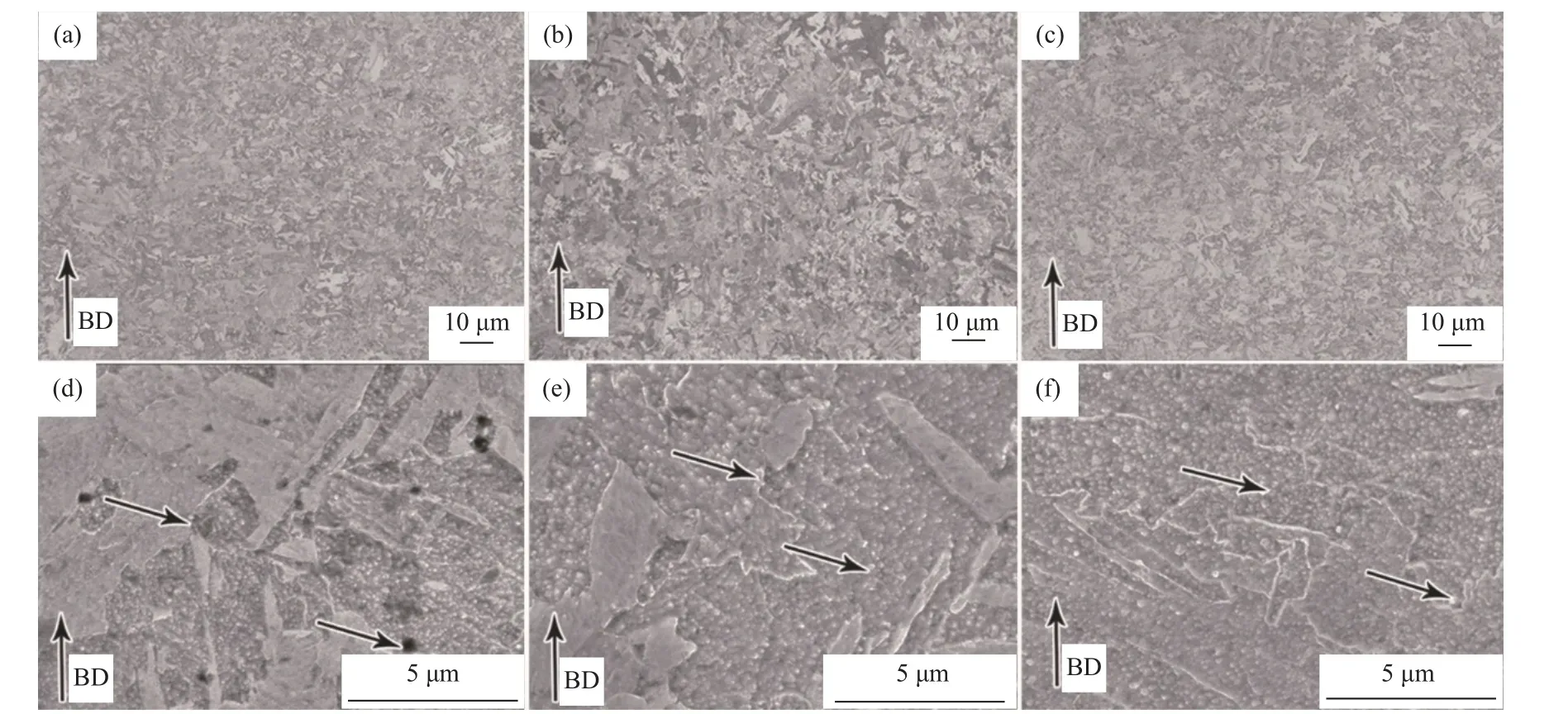

由上述研究表明,传统热处理有助于消除选择性激光熔化成形零件的残余应力和各向异性,但热等静压同样具有优势,如消除气孔,改善选择性激光熔化成形零件的致密性和延展性。选区激光熔化成形17-4PH不锈钢内的孔隙在热等静压致密化处理后闭合,其密度基本上达到理论值。而且随着热等静压技术的快速发展,有可能将固溶、退火、时效等常规热处理整合在一个热等静压循环,这极大的提高了生产效率,且有可能获得更好的微观组织和力学性能。秦奉等[33]对选区激光熔化成形的17-4PH不锈钢分别进行真空热处理、热等静压热处理和组合热处理,观察其显微组织,研究了热处理对其力学性能的影响。结果表明,真空热处理和组合热处理可提高材料的抗拉强度和硬度,但是断裂延伸率有所下降。热等静压热处理使材料的抗拉强度略有提高,使其延伸率显著高到22.4%。原因是在17-4PH不锈钢热处理后的微观组织中,层状结构消失,黑色回火马氏体和白色淬火马氏体呈板条状和块状均匀分布,还有细小弥散的沉淀相。热等静压热处理后的马氏体相和沉淀相比其余两种热处理的尺寸较大,组合热处理的微观组织与真空热处理的孔隙较多,如图13。Shi等[24]研究了热等静压冷却速率对所获得性能和微观结构的影响。图13中BD(Building Direction)为构建方向,结果表明,热等静压工艺有效地消除了17-4PH不锈钢制品中的气孔,相对密度由97.12%提高到99.47%。采用的各种热处理手段,都获得了完整的马氏体组织,即成形样品主要由马氏体和少量奥氏体相组成。且在热等静压处理后的样品中,Cu、Si、Nb等元素的富集形成了纳米级的富Cu和富Sn/ Nb颗粒。

图13 17-4PH不锈钢在不同热处理后的微观组织[33]:(a)、(d)真空热处理;(b)、(e)热等静压处理;(c)、(f)组合热处理Fig.13 Microstructure of the 17-4PH stainless steels after different heat treatment[33]: (a), (d) vacuum heat treatment; (b), (e) HIP treatment; (d), (f) combined heat treatment

4 结论

(1)选择性激光熔化工艺参数对17-4PH不锈钢的影响:样品的相对密度在一定的激光功率区间内会随着激光功率的增大而减小;在较高的扫描速度下,随着扫描间距的增加,密度显著下降;一定区间内能量密度的增加,可以增加样品的高温强度;散焦距离很大程度上会影响到零件的表面粗糙度和显微硬度;扫描策略对样品的相对密度和力学性能的影响也很大;水平构造的样品的极限抗拉强度和断裂伸长率都高于垂直构造的样品。

(2)热处理和热等静压等后处理对17-4PH不锈钢性能的改善情况:该钢的常规热处理工艺为固溶处理加时效处理,热处理提高了屈服率和极限抗拉强度、抗压强度和显微硬度,但热处理样品的延展性较锻造样品差;热等静压处理后,样品的相对密度显著增加;热等静压+常规热处理可同时提高拉伸强度和塑性。

(3)17-4PH不锈钢显微组织变化:选择性激光熔化成形后未进行任何后处理情况下,显微组织由BCC相和少量FCC奥氏体相组成,但BCC相为马氏体相还是铁素体相有一定的分歧;固溶热处理可消除亚稳奥氏体相,但提高时效温度和时效次数,奥氏体的体积分数会增加;热等静压处理后的试样中形成了Cu、Mn、Si和Nb共富集的析出相。

5 发展趋势和存在问题

选择性激光熔化成形17-4PH不锈钢的性能还是要略差于铸造不锈钢,如相对密度、硬度抗拉强度等,虽然进行热处理和热等静压处理后性能得到很大的优化,但很大程度上增加了成本和生产时间。影响选择性激光熔化成形17-4PH不锈钢的工艺参数很多,目前大多是研究单一参数或少参数的影响,研究多参数的组合对材料的影响的难度很高,需进行大量的实验并统计,从中发现一定的规律。17-4PH不锈钢含有大量的合金元素,可以进行粉末的优化,如掺杂其他合金元素等,以提高选择性激光熔化成形17-4PH不锈钢的质量。未来选择性激光熔化成形17-4PH不锈钢的发展趋势应是以提高各项性能为主,探究更多工艺参数对材料的影响,优化粉末的成形和元素配比,优化热处理和热等静压参数或争取选择性激光熔化成形后的直接使用,探究微观组织的变化机制与综合性能之间的关系。