谷氨酸提取工艺改进研究

李 辉,丛泽峰,王兰刚,王 林

(中粮生化能源(龙江)有限公司,黑龙江 齐齐哈尔 161100)

在味精生产过程中,当使用大接种量的温敏型谷氨酸菌种进行发酵时,发酵培养基中需要添加丰富的氨基酸和有机氮源,并流加高质量分数糖液[1],以促进谷氨酸菌体的生长繁殖及代谢。随着这些营养物质和高质量分数糖液的添加,发酵液中胶体类蛋白杂质增多,在连续等电结晶过程中粘附在α型晶体表面,影响晶形,晶体中的杂质释放困难,导致转晶过程中β型晶体易碎细晶多,麸酸质量随之下降,严重影响了提取收率。此外,过多的杂质会随着料液带到下游工序影响中和液的质量,导致精制味精的收率也降低[2-3]。针对谷氨酸提取中出现的这些问题,在谷氨酸等电结晶前期利用碟片沉降式分离机对发酵液进行预处理(简称发酵液预处理工艺),先分离去除蛋白类杂质及黏性液体、细小固体颗粒悬浮液等较难分离的物料[4-5],然后采用超滤膜分离技术,利用超滤膜在常温下的分离过程中无相变化这一特性进一步滤除发酵液中的蛋白[6-8],降低发酵液的黏度来提高膜的通量,改善谷氨酸连续等电结晶环境,以提高结晶产品的质量及整体工艺的技术指标。

1 材料与方法

1.1 材 料

谷氨酸发酵液,中粮生化能源(龙江)有限公司;浓硫酸、氢氧化钠、浓硝酸等试剂,均购于天津科密欧有限公司。

1.2 主要仪器与设备

HH-S6恒温水浴锅,金坛市国旺实验仪器厂;FE20型pH计,梅特勒-托利多仪器(上海)有限公司;721型分光光度计,上海精密科学仪器有限公司;SBA-40E生物传感分析仪,山东省科学院生物研究所;自动旋光仪,上海精密科学仪器有限公司;SNB2-数字式黏度计,深圳三诺有限公司;陶瓷膜,厦门三达膜有限公司;四效降膜蒸发器,上海神农机械有限公司;HH-S6恒温水浴锅,金坛市国旺实验仪器厂;DHZ250碟片离心机,转鼓转速11 500 r/min,当量沉降面积1 070 cm2,广州麦煌设备机械有限公司[9]。

1.3 实验步骤

1) 碟片式离心机预先去除谷氨酸菌体蛋白。谷氨酸发酵液用碟片沉降式离心机去除发酵液中的菌体蛋白,转速为4 000~5 000 r/min(简称预处理分离液),分离液收集待用。

2) 超滤膜滤除预处理分离液中的蛋白。超滤膜运行温度控制在45~50 ℃,压力为0.4 MPa,膜面积0.2 m2,膜通量约为900 kg/(m2·h),收集膜滤清液于储罐内待用[10-11]。

3) 膜滤清。使用四效降膜蒸发器浓缩膜滤清液,获得膜滤清浓缩液,浓缩倍数为2.5倍。

4) 等电点结晶膜滤清浓缩液。将去除谷氨酸发酵液蛋白的膜滤清浓缩液放入烧杯内置于恒温水浴锅中,温度控制在40~43 ℃,缓慢加入硫酸,流加速度为500 mL/h,进行等电点结晶。等电结晶前期pH控制在3.5,等电结晶后期pH控制在3.2,等电结晶结束后梯度降温至25 ℃。

5) 等电点结晶液进行分离处理。等电结晶完成后进行4 h搅拌育晶,然后冷却至10 ℃,用真空抽滤方式分离获得α型麸酸。

6) 转晶。烧杯中加入22 °Bè的α型谷氨酸溶液,边搅拌边加热至85~90 ℃,待转晶完成后冷却至40 ℃,用真空抽滤方式分离获得β型麸酸,抽滤过程中用去离子水洗涤麸酸。

7) 分离得到的谷氨酸晶体加液碱制成中和液。烧杯内装有转晶麸酸,缓慢加碱液调pH至6.0,将120 mL中和液与1 g活性炭混合,置于水浴锅内以温度65 ℃搅拌30 min,检测中和液的透光率、滤速和谷氨酸钠质量浓度。

1.4 实验分析检测方法[12-16]

1.4.1L-谷氨酸(湿麸酸)质量浓度的测定

1) 称取10 g试样(精确至0.000 1 g),加水20 mL,边搅拌边加入浓盐酸16.5 mL,样品全部溶解后移入100 mL容量瓶中,待溶液冷却至约20 ℃时,定容并充分混匀,滤纸过滤待用。

2) 称取10 g试样(精确至0.000 1 g),加少量水溶解并转移至100 mL容量瓶中,加盐酸20 mL,混匀并冷却至20 ℃,定容并摇匀,于20 ℃用标准旋光角校正仪器减少偏差。

3) 将上述试液置于旋光管中,观测其旋光度,同时记录旋光管中试样液的温度,计算L-谷氨酸质量浓度M1,其公式为

(1)

式中:a为实测试液的旋光度;L为旋光管长度(即层液厚度),dm;c为试样中谷氨酸的质量浓度,g/mL;32为谷氨酸的比旋光度;t为测定时试样液的温度,℃;0.06为温度校正系数。

1.4.2 谷氨酸中水的质量测定

称量10 g样品,放入烘箱,设置烘箱温度为105 ℃,温度达到后计时,2 h后取出并称其质量,烘干前后的质量差即为湿麸酸中的水的质量。

1.4.3 中和液滤速的测定

将样液加热到58~60 ℃,取100 mL样液过滤15 min,测其体积,记录结果。

1.4.4 谷氨酸钠质量浓度的测量

称取10 g试样(精确至0.000 1 g),加少量水溶解并转移至100 mL容量瓶中,加盐酸20 mL,混匀并冷却至20 ℃,定容并摇匀,于20 ℃用标准旋光角校正仪器减少偏差。将上述试液置于旋光管中,观测其旋光度,同时记录旋光管中试样液的温度,计算谷氨酸钠质量浓度M2,其公式为

(2)

式中:α为实测试样液的旋光度;L为旋光管的长度(即层液厚度),dm;c为试样液中谷氨酸钠的质量浓度,g/mL;25.16为谷氨酸钠的比旋光度;0.047为温度校正系数;t为测定时试液的温度,℃。

1.4.5 中和液透光率的测定

用料液冲洗比色皿2~3次(光程为1 cm),注入适量料液,擦干净透光面后放入分光光度计中,以蒸馏水为空白,于420 nm波长下测定中和液的透光率。

1.4.6 总蛋白得率计算

菌体总蛋白得率=菌体生物量×菌体蛋白质质量分数

(3)

1.4.7 发酵液黏度的测定

发酵液黏度直接用黏度计在常温下测定。

1.4.8 蛋白质的测定[17]

蛋白质测定方法为微量凯氏定氮法。

2 结果与讨论

2.1 不同分离设备对谷氨酸发酵液预处理效果的影响

在提取等电结晶前预先除去谷氨酸发酵液中的蛋白类杂质,不同的分离设备去除效果也不同。由于碟片式分离机只能去除部分大分子量的蛋白杂质,超滤膜虽然可以滤除大部分蛋白,但发酵液中蛋白较黏稠,导致处理一定量的发酵液后膜管的处理能力减弱。因此先分别采用2种不同的分离设备去除蛋白,然后再把2种分离设备组合,即先用碟片分离机去除部分大分子量蛋白来降低发酵液的黏度,再用超滤膜滤除大部分蛋白。实验结果表明:采用该组合方式后发酵液的蛋白去除率明显提高。去除蛋白效果对比见图1。

图1 蛋白去除率的比较

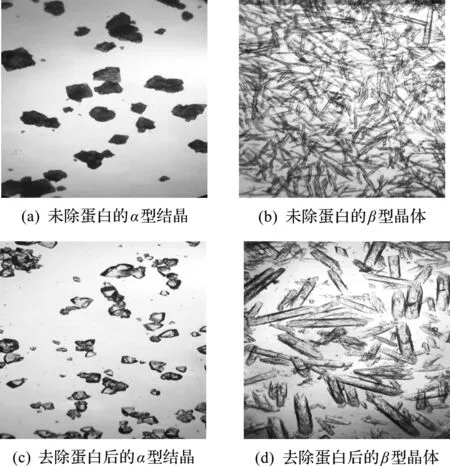

2.2 发酵液预处理工艺对等电结晶和转晶的影响

谷氨酸等电结晶是一个结晶和溶解的平衡过程,发酵液中的胶体蛋白杂质被吸附到晶核表面,妨碍晶体长大,容易产生细晶[17],采用卧式沉降分离会造成细晶损失,并影响转晶的β型麸酸质量,采用带式分离麸酸,则提取收率的损失较大。去除蛋白对发酵液等电结晶的影响如图2所示。图2(a)显示:在连续等电过程中,不去除蛋白,发酵液中的蛋白增加了α型晶体之间的粘连程度,晶体内部容易夹带杂质,造成晶体不规则且表面没有光泽,导致转晶后β型晶体细小。图2(b)显示:去除发酵液蛋白后等电结晶的α型谷氨酸晶体颗粒分布均匀,晶体棱角分明表面光亮,转晶后的β型晶体粗壮。因此,蛋白类杂质直接影响连续等电α型麸酸及转晶β型麸酸的质量,去除蛋白能有效提高麸酸的质量。

图2 发酵液去除蛋白工艺对等电结晶和转晶的影响

2.3 发酵液预处理工艺对谷氨酸和味精质量的影响

温敏谷酸发酵液预处理后,经过连续等电和转晶去除麸酸中的杂质、色素和硫酸根,提高了麸酸质量,同时有效减轻了后道工序味精精制的工艺负担,提高味精产品的质量,具体见表1。由表1可知:谷氨酸发酵液经过预处理后,谷氨酸质量分数提高了0.5%,中和液的谷氨酸钠质量分数提高了4.8%,透光率提高了5.3%,成品味精的谷氨酸钠质量分数提高了0.4%,产品质量明显提高。

表1 发酵液预处理工艺对谷氨酸和味精质量的影响

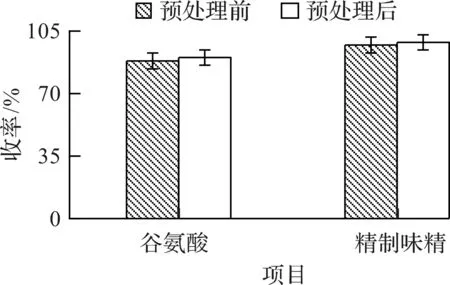

2.4 发酵液预处理工艺对谷氨酸提取和精制味精收率的影响

用碟片分离机和超滤膜去除谷氨酸发酵液中的蛋白后,对谷氨酸提取收率和精制味精收率有明显的影响,如图3所示。

图3 预处理工艺对谷氨酸提取和味精精制收率的影响

由图3可知:谷氨酸发酵液经过碟片分离机和超滤膜去除蛋白后,降低了发酵液的黏度,有效提高了连续等电结晶的晶核质量,α型晶体颗粒更加饱满。转晶后的β型晶体也更加粗壮均匀,产品质量得到了很大提升。谷氨酸提取收率由88.3%提高到90.2%,精制味精收率由97.2%提高到98.7%。

3 结 论

利用碟片式分离机和超滤膜组合对谷氨酸发酵液中的蛋白进行分离去除,通过小试证明了谷氨酸发酵液预处理工艺能够有效降低发酵液的黏度,使谷氨酸等电结晶环境得到改善,从而提高了谷氨酸晶体成核和生长速率,改善了结晶产品的质量。与原有工艺相比,谷氨酸质量分数提高了0.5%,中和液的谷氨酸钠质量分数提高了4.8%,透光率提高了5.3%,味精的谷氨酸钠质量分数提高了0.4%,谷氨酸提取收率提高了1.9%,精制味精收率提高了1.5%,工艺指标整体得到了大幅提升。