Zn-Ni复合涂层的制备及其防腐耐磨性能研究*

林诗翔,土 旗,惠佳博,罗胜平,唐正强

(贵州大学机械工程学院,贵阳 550025)

0 引言

随着现代工业不断发展,材料服役的环境也越来越苛刻,传统的工程材料逐渐无法满足新的性能要求[1]。在机械工程领域,每年都有大量设备的金属件因磨损和腐蚀而破坏失效。据统计,金属构件因磨损和腐蚀造成的经济损失达每年国民生产总值的5%左右,且逐年递增。如能采取有效的金属防护措施,每年可以减少约40%的金属损失[2-3]。目前,金属表面的防护层以镀锌涂层为主。当活化态钢铁表面侵入镀锌液后,会发生铁锌反应,在钢铁表面形成附着性良好、具有隔离空气能力的致密保护性镀层。然而,在实际的应用中,镀锌层有很多不足之处:①镀锌层的耐蚀性和耐磨性较差;②镀锌层的可加工性和焊接性较差,且容易发生氢脆;③镀锌层表面容易出现灰暗的现象。对于特别恶劣的工业环境,工程材料不仅受到环境介质的腐蚀,而且在载荷作用下易发生应力腐蚀。对于运动部件,不可避免地存在摩擦磨损问题,镀锌涂层往往不能满足应用要求。在实际的应用中,发现锌合金涂层较纯锌涂层具有更加优良的性能。该类涂层有锌镍、铁锌、锌钴和锌铝等复合涂层,其中,以锌镍合金镀层性能最好。

目前,国内外研究人员对Zn-Ni复合涂层开展了一系列的研究。TAFRESHI等[4]采用硫酸盐基电镀体系沉积了Zn涂层和Zn-Ni复合涂层,并研究了Ni含量对复合涂层形貌、组织、腐蚀性能和摩擦学行为的影响。乔小平等[5]研究了不同方法制备的Zn-Ni复合涂层的腐蚀防护机理,为其更进一步的研究提供了理论指导。BAI等[6]采用低压冷喷涂在低碳钢表面沉积了Ni含量不同的Zn-Ni复合涂层并研究了其防腐机制。研究发现10wt%Ni的Zn-Ni复合涂层表现出较好抗腐蚀性能,腐蚀过程包括锌的主动溶解、锌的阴极保护和腐蚀产物引起的物理屏蔽。目前对Zn-Ni复合涂层在不同载荷下的摩擦磨损性能的报道相对较少,而在摩擦过程中,接触载荷是影响摩擦的重要参数,它可能影响摩擦系数的变化规律和磨损失效形式[7-8]。本文采用酸性电镀方法,制备了Zn涂层、Ni涂层和Zn-Ni复合涂层,研究了基体与涂层在不同载荷和摩擦介质中的摩擦学性能及其电化学腐蚀性能。

1 实验细节

1.1 涂层的制备

采用酸性电镀体系在规格为25 mm×25 mm×3 mm的304不锈钢上制备了Zn涂层、Ni涂层和Zn-Ni复合涂层等3种样品。图1为电镀工艺流程图,主要包括基体预处理工艺和电镀工艺两大部分。基体预处理工艺包括除油、除锈、防锈、超声波清洗和表面活化,目的是除去基体表面油污等杂质,以保证基底与镀层之间的结合强度。

图1 电镀工艺流程图

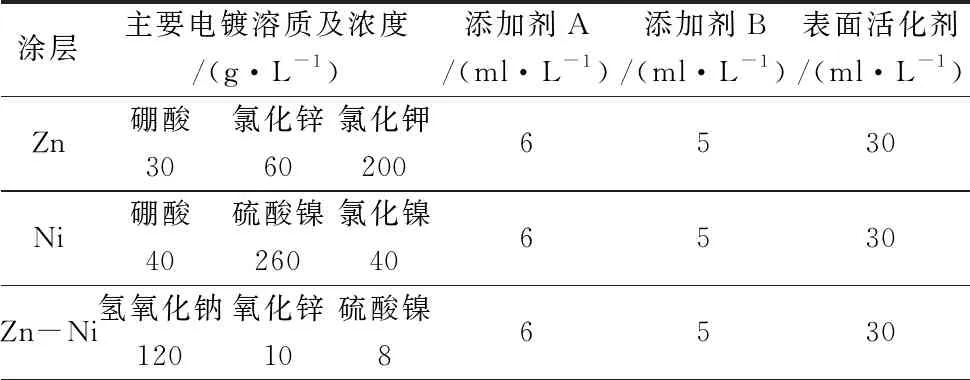

在电镀工艺中,Zn涂层与Zn-Ni复合涂层电镀阳极选用锌板,Ni涂层选用镍板,规格为70 mm×60 mm×3 mm,阴极为304不锈钢基体。电镀所用化学溶剂和工艺参数如表1所示,添加剂选用有机醛类和磺酸类,表面活化剂选用十二硅基硫酸钠,其目的是细化晶粒和减少针孔,从而提高镀层质量和机械性能。Zn-Ni复合涂层电镀工艺采用羟基根离子对锌离子和镍离子进行络合。

表1 电镀液化学成分

续表

电镀结束后,为了减缓镀层在空气中腐蚀,以及提高镀层的抗磨损和抗腐蚀性能,采用三价铬钝化液对镀层进行钝化。另外,为了防止在钝化过程中,钝化层表面出现裂痕而导致涂层性能劣化,采用有机硅封闭技术对涂层进行封闭处理。

1.2 涂层微观结构与性能检测

不锈钢基体与Zn-Ni复合涂层表面形貌与磨痕形貌采用S-4800型扫描电镜(SEM)进行表征,采用能量色散光谱仪(EDS)分析涂层化学成分及元素分布。Zn-Ni复合涂层的结合强度采用划痕法进行定性分析,划痕试验在MFT-4000型多功能材料表面性能试验仪上进行,选用金刚石洛氏压头作为划针,尖端为球顶圆锥形,锥角120°,球顶半径200 μm。垂直载荷通过自动加载系统线性加载,终止载荷100 N,加载速度100 N/min,划痕长度5 mm。304不锈钢与所制备涂层的摩擦磨损性能采用MFT-4000的往复摩擦模块进行评估,往复摩擦行程5 mm,摩擦速度200 mm/min,试验时间100 min,试验温度20~25 ℃,采用砝码加载形式施加垂直载荷,载荷分别为2N、5 N、7 N和10 N。为了研究Zn-Ni复合涂层在不同介质下的摩擦磨损性能,将热熔胶涂在涂层边缘以形成四周高中间低的盆地形貌,分别注入适量的去离子水和人工海水(3.5%NaCl溶液)以覆盖涂层表面,再以相同的参数进行往复摩擦试验。304不锈钢与Zn-Ni复合涂层的磨痕轮廓由三维光学轮廓仪(Contour Elite K)进行表征,通过磨痕深度来定量分析基体与涂层的抗磨损性能。304基体和所制备涂层的腐蚀性能采用DH7001型电化学工作站进行测试,通过测量动电位极化曲线并拟合出特征参数,量化镀层与基体的抗腐蚀性能。腐蚀溶液为3.5%NaCl溶液,三电极体系中参比电极、工作电极和对电极分别为饱和甘汞电极、待测样品和石墨。

2 结果与讨论

2.1 微观形貌与化学组分

图2所示为Zn-Ni复合涂层与304不锈钢基体的表面SEM形貌。图2上面两幅图分别是Zn-Ni复合涂层和304不锈钢基体放大5000倍的表面形貌。图2下面两幅图则是Zn-Ni复合涂层和基体放大20 000倍的表面形貌。在304不锈钢基体表面上可以观察到局部凹坑、局部突起以及机械抛光留下的错落分布的划痕等表面缺陷,其表面整体较为粗糙。相对而言,在Zn-Ni复合涂层的表面SEM图中未观察到明显的表面缺陷,其表面形貌更加平滑、致密、纹路均匀。在放大20 000倍的SEM图中依然未观察到Zn-Ni复合涂层表面存在明显针孔。

图2 基体与Zn-Ni涂层表面微观形貌

图3所示为Zn-Ni复合涂层表面的EDS能谱图,表2是与之相对应的元素含量信息。图中显示Zn-Ni复合涂层表面主要含有均匀分布的Zn、Ni、O、Cr、C和Si六种元素,未观察到元素富集现象。其中Si元素来源于封闭液,O元素的出现则表明Zn-Ni复合镀层表面已经开始被氧化。另外涂层中Zn含量占69.53%,是Ni元素含量(13.17%)的5.28倍。在酸性溶液中Ni的标准电极电位EA=-0.23 V,Zn的标准电极电位为EA=-0.76 V,按照正常的沉积规律,电位校正的Ni应该较Zn更容易沉积[9]。然而,实际的EDS检测结果显示镀层中的Zn含量远大于Ni含量,这种现象属于异常共沉积。

图3 Zn-Ni涂层表层元素分布

表2 Zn-Ni涂层表层元素含量

式中,iH为析氢电流密度;iZn为锌沉积电流密度;iNi为镍沉积电流密度;i为总电流密度。当i>i临时,iZn>iNi,CZn≫CNi;当i

2.2 涂层结合力

图4所示为Zn-Ni复合涂层的划痕试验曲线,从图中可以看出,切向力随加载力的增大而增大。当加载力小于40 N时,从图中可以观察得到摩擦系数大体上随着加载力的增大而增大,只在试验的开始阶段出现摩擦系数的波动;当加载力大于40 N后,摩擦系数保持不变,进入稳定磨损状态。在整个划痕试验曲线中,摩擦系数没有出现突变或有较大的变化,表明Zn-Ni复合涂层与304基体结合良好。

图4 Zn-Ni涂层划痕试验曲线 图5 基体与各涂层的动电位极化曲线

2.3 电化学腐蚀性能

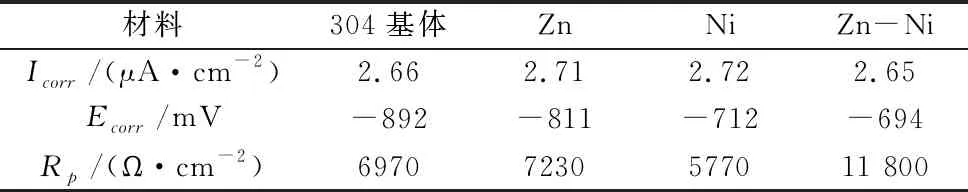

基体与各涂层在3.5%NaCl溶液中的动电位极化曲线如图5所示,拟合所得的腐蚀电位(Ecorr)、腐蚀电流密度(Icorr)和计算所得的极化电阻(Rp)如表3所示。从图5和表3中可以看出所制备的各涂层的腐蚀电位在-811 mV~-694 mV之间,均高于基体的-892 mV,而更高的腐蚀电位代表腐蚀越难发生,由此可得各涂层抗腐蚀性能优于304基体,其中以Zn-Ni为最优。从计算所得的极化电阻数值来看,Zn涂层和Ni涂层与基体之间的差别不大,而Zn-Ni复合涂层的极化电阻为11 800 Ω/cm2,较304基体的6970 Ω/cm2有较大的提高。综合以上分析,可以认为Zn-Ni复合涂层的耐腐蚀性能最好。本实验极化电阻根据以下公式计算得出:

表3 基体与涂层的极化曲线拟合参数

式中,Rp表示极化电阻;ba、bc和Icorr分别表示阳极塔菲尔斜率、阴极塔菲尔斜率和腐蚀电流密度。

2.4 摩擦学性能

2.4.1 各涂层的干摩擦性能

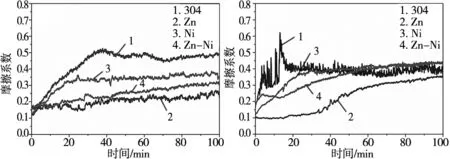

图6所示为基体与各涂层在不同载荷下的干摩擦系数曲线。从图中可以看出,载荷为2 N时,基体的摩擦系数在前35 min内逐渐增大,随后稳定在0.45~0.5之间且明显高于已涂覆镀层的样品。Ni涂层经磨合后摩擦系数稳定在0.32左右,且整个摩擦过程摩擦系数波动较小,而Zn涂层与Zn-Ni复合涂层的摩擦系数呈现缓慢增大趋势,最大摩擦系数小于0.3。Zn-Ni复合涂层摩擦系数较小是因为低载下涂层表面容易产生塑性变形,摩擦阻力较小。

(a) 2 N时干摩擦系数 (b) 5 N时干摩擦系数

当载荷增大到5 N时,不锈钢基体的稳定摩擦系数降到了0.4左右,而Zn涂层、Ni涂层和Zn-Ni复合涂层的摩擦系数均出现了一定程度的增大。其中Zn涂层和Zn-Ni复合涂层摩擦系数总体呈递增趋势,最终摩擦系数分别约为0.34和0.42;Ni涂层经磨合后达到稳定,稳定摩擦系数约为0.4。电镀涂层摩擦系数的增大可能是因为增大的载荷导致涂层塑性变形增大,滑动过程中摩擦阻力也随之增大,从而致使其摩擦系数增大。

在7 N和10 N载荷下,Zn-Ni复合涂层和不锈钢基体经历一段时间的磨合后摩擦系数趋于平稳。虽然Zn-Ni复合涂层在这两种载荷下的稳定摩擦系数高于2 N负载下的摩擦系数,但与5 N负载下的摩擦系数基本相近,这表明复合涂层的摩擦系数受载荷的影响较小。相对于基体与其它两种单质涂层,Zn-Ni复合涂层具有更加稳定的摩擦学性能。

2.4.2 Zn-Ni复合涂层在不同介质下的摩擦性能

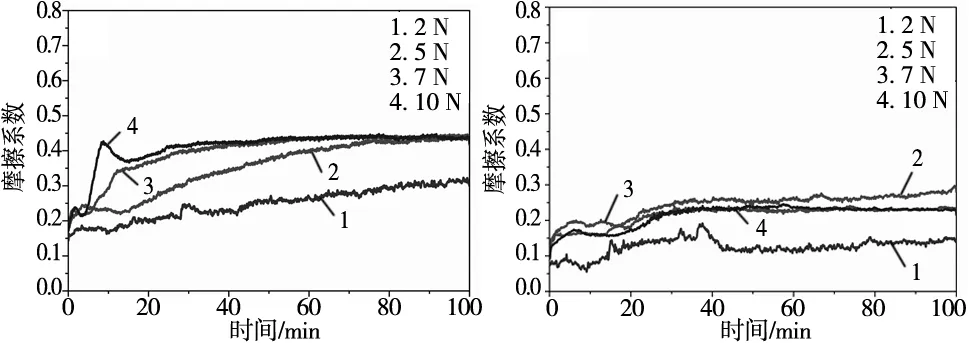

图7所示为Zn-Ni复合涂层在不同介质、不同载荷下的摩擦系数曲线及其平均摩擦系数。图7a所示摩擦介质为空气(干摩擦),当载荷为2 N和5 N时,Zn-Ni复合涂层的摩擦系数随摩擦磨损的进行逐渐增大,最大摩擦系数约为0.32和0.42;当载荷增大到7 N和10 N时,涂层摩擦系数经磨合后达到稳定,约为0.42。

(a) 空气介质中的摩擦系数 (b) 去离子水介质中的摩擦系数

图7b所示摩擦介质为去离子水,摩擦系数在磨合阶段出现波动,随后保持稳定。且相对于干摩擦而言,摩擦系数有明显的下降,2 N负载下摩擦系数在0.1左右,5 N、7 N和10 N下的摩擦系数在0.2~0.25之间。图7c所示摩擦介质为人工海水(3.5%NaCl溶液),摩擦系数在磨合阶段逐渐升高,随后呈现缓慢下降趋势,2 N负载下的终点摩擦系数低至0.06~0.07之间,5 N、7 N和10 N下的摩擦系数在0.16~0.25之间。从图7d的平均摩擦系数柱状图中可以看出,Zn-Ni复合涂层在3种摩擦介质中,摩擦系数总体上随载荷的增大而增大,这主要是由于载荷增大,涂层的塑性变形也随之增大,从而导致摩擦阻力的增大。同时,Zn-Ni复合涂层在去离子水和人工海水中的平均摩擦系数要小于相同载荷下的干摩擦系数,这表明去离子水和人工海水起到了一定的润滑作用。去离子水的润滑作用主要与去离子水导致较低的黏附系数有关,人工海水的润滑作用优于去离子水可能是因为溶液中的NaCl颗粒进入摩擦界面处,导致了滚动摩擦的发生。

2.4.3 Zn-Ni复合涂层的磨损性能

图8所示为干摩擦条件下,Zn-Ni复合涂层在不同载荷下的磨损形貌(SEM),图8上面4幅图分别表示涂层在2 N、5 N、7 N和10 N下放大200倍的磨痕形貌,图8下面4幅图分别表示涂层在2 N、5 N、7 N和10 N下放大2000倍的磨痕形貌。从图8中可以观察到磨痕宽度随载荷的增大而增大。载荷为2 N时,摩擦过程中碳化硅(SiC)球与合金镀层之间产生的塑性变形小,所以其磨痕宽度较小。当载荷增大到5 N时,从图8b和图8f可以观察到磨痕表面存在清晰的犁沟,这是因为摩擦磨损产生的磨屑部分进入了摩擦面间,导致摩擦过程中发生了磨粒磨损。当载荷增大到7 N和10 N时,如图8c、图8g、图8d和图8h所示,磨痕表面出现凹坑,涂层表面发生材料转移,产生剥落,且其磨损区域出现了裂纹,涂层的主要失效形式为裂纹和鳞波。

图8 干摩擦条件下Zn-Ni复合涂层在不同载荷下的磨损形貌

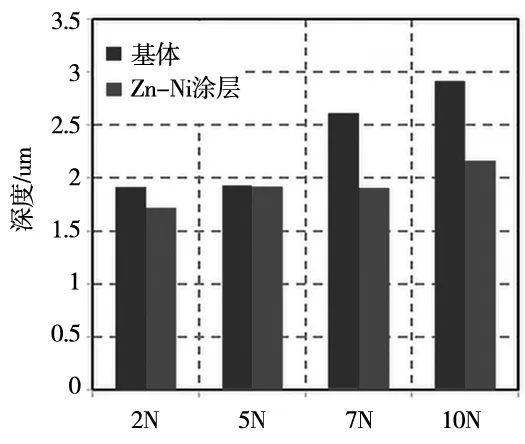

为了进一步定量分析Zn-Ni复合涂层的抗磨损性能,图9给出了基体和Zn-Ni复合涂层在不同载荷下的磨痕深度柱状图。如图所示,基体的磨痕深度随载荷的增大变化明显,而Zn-Ni复合涂层的磨痕深度随载荷的增大变化较小,由此说明复合涂层对不同的摩擦工况适应性良好。在这4种不同载荷下,复合涂层磨痕深度均小于基体磨痕深度,且载荷越大,两者间的深度差越大,这表明Zn-Ni复合涂层在较高载荷下(7 N和10 N)对基体的保护作用更加显著。

图9 干摩擦条件下基体与Zn-Ni复合涂层的磨痕深度

3 总结

采用酸性电镀体系制备了Zn-Ni复合涂层、Zn涂层和Ni涂层。SEM表征结果显示所制备的Zn-Ni复合涂层表面光滑、致密且未观察到存在明显的表面缺陷。EDS能谱分析结果发现Zn比Ni先沉积,表明在电镀过程中发生了异常共沉积。划痕试验结果表明所制备的合金涂层与基体结合强度良好。往复摩擦试验表明Zn-Ni复合涂层相对于单质涂层和基体具有更加稳定的摩擦学性能,且能适应不同的摩擦载荷。通过对比基体与Zn-Ni涂层的磨痕宽度以及磨痕深度发现,在2 N、5 N、7 N和10 N的加载下,Zn-Ni涂层的抗磨损性能均优于不锈钢基体。研究了Zn-Ni涂层在不同摩擦介质下的摩擦性能,结果表明去离子水和人工海水具有润滑作用。对基体以及所制备的三种不同涂层进行了电化学测试,结果显示各涂层的抗腐蚀性能较304基体有所提高,其中Zn-Ni复合涂层的抗腐蚀性能较304基体提高明显。