2D SiC/SiC复合材料电阻率对服役环境的响应特性

魏婷婷,高希光,宋迎东,3

(1.航空工业金城南京机电液压工程研究中心,南京 211106;2.南京航空航天大学 能源与动力学院,江苏省航空动力系统重点实验室,南京 210016;3.南京航空航天大学 能源与动力学院,机械结构力学及控制国家重点实验室,南京 210016)

陶瓷基复合材料(Ceramic Matrix Composites,CMCs)具有极好的高温力学性能,逐步成为未来高性能航空燃气涡轮发动机热端部件(如涡轮导向叶片、涡轮工作叶片和尾喷管调节片等)的重要候选材料,并得到快速发展[1-2]。在高温氧化环境下,强烈的热应力以及水汽、氧等的侵蚀,容易导致CMCs热端部件损坏[3]。如果能够实时“感知” CMCs 构件的损伤状态,则可基于不同时刻的损伤状态对寿命进行预测,实现自诊断和自调节,从而避免灾难性的构件失效和重大的经济损失。

碳化硅纤维增强陶瓷基复合材料具有导电性,其电导率伴随损伤状况变化,即具备损伤自检特性。电阻层析成像技术(Electrical Resistance Tomography,ERT)[4]可基于成像目标表面的边界电压及重建算法重建二维或三维目标内部电阻率的空间分布图像,直观表征内部损伤,操作简便,成本低廉,在无损实时检测领域具有较大潜力[5-6]。借助该技术,有望实现航空发动机CMCs 热端部件损伤的智能“感知”。然而,CMCs 的电阻率不仅与机械损伤相关,还会受到温度、氧化等因素的耦合影响。因此,为了将ERT 应用于CMCs 构件的高温燃气损伤检测,需要研究材料的电阻率特性,明确材料的电阻率与高温燃气损伤和典型机械损伤之间的映射关系。依据上述映射关系,能够从材料电阻率分布间接推断CMCs 构件的温度分布、氧化程度及机械损伤情况。

材料的电阻率特性一般借助电阻法来研究。电阻法是在向被测试验件两端注入电流的同时,测量两端的电压降,以获得试验件平均电阻值的方法[7]。目前,已有很多利用复合材料自诊断特性结合电阻法揭示材料损伤机制的研究[8-10]。杜双明等[11-12]对3D C/SiC 复合材料进行拉–拉疲劳试验,以标距段电阻的变化分析碳纤维的损伤程度及破坏形式,揭示了材料的疲劳损伤演化规律,建立了电阻与疲劳周次的关系式。Xia 等[13]建立了2D SiC/SiC 复合材料的力–电耦合模型,该模型将力学损伤与电阻相关联,可准确预测材料的应力–应变曲线,并由力学模型获得材料的变形、基体开裂与纤维断裂损伤信息,获取加载过程中材料的损伤演化和电阻变化。Mei 等[9]借助电阻法,分析了处于湿氧气氛中500~1200 ℃热循环下2D C/SiC 复合材料的损伤演化。Böhrk 等[14]研究了2D C/C-SiC 复合材料在室温至1700 ℃范围内,在拉伸应力最高达120 MPa 的条件下,电阻率与温度、应力的经验公式。Smith 等[15-17]研究发现,在高温蠕变状态下,氧化反应生成的氧化物填充基体裂纹或孔洞,促使电阻发生变化;电阻的变化与基体裂纹的密度和深度密切相关;利用包含基体开裂密度和应变参数的函数关系拟合了加/卸载循环过程中电阻的变化。Morscher 等[18]在SiC基体中浸入导电性更高的Si,使电阻法对基体开裂更为敏感,利用串/并联电阻组合电路模拟了横向基体裂纹和纤维/基体单元。由于纤维断裂和裂纹间距不均匀导致界面滑移,该模型的电阻预测值会低于实际情况。

从以上CMCs 电阻率特性的研究现状可以看出,材料的电阻率特性通常是借助试验得到的变化曲线来定性确定,少数借助力–电耦合模型实现定量预测。然而,现有研究主要侧重于电阻在基体开裂、纤维断裂及氧化侵蚀等综合因素影响下的变化,对于电阻与温度或氧化反应等各因素之间的独立映射关系研究甚少。此外,材料的制备工艺和组分含量等不同,其所具有的电阻率特性也存在一定差异。因此,本研究对2D SiC/SiC 复合材料的电阻率特性进行实验研究,以确定材料电阻率与温度、氧化及机械损伤的关系特性。

1 实验方法

1.1 材料及试件

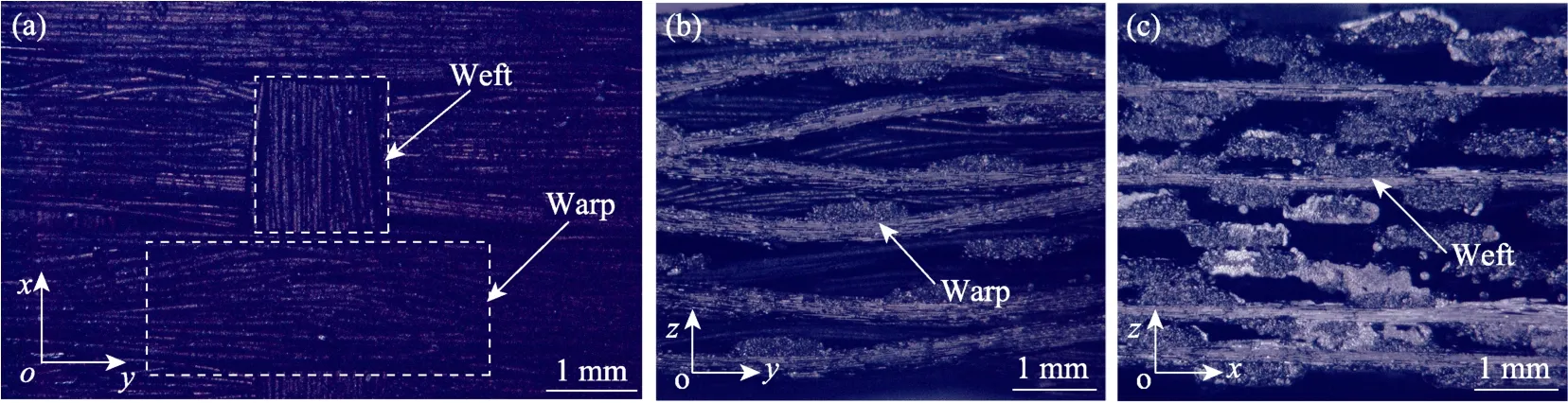

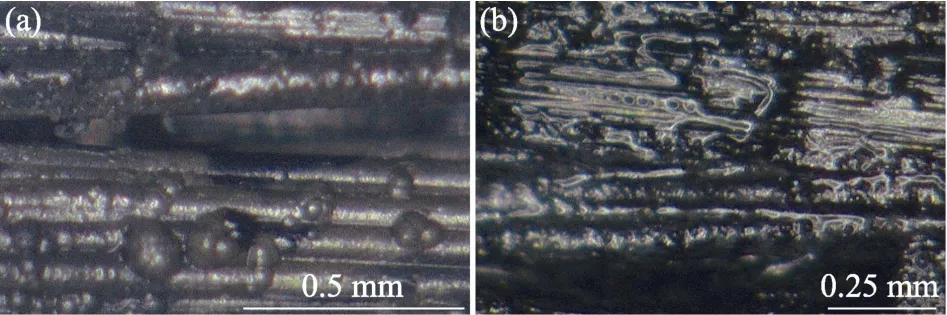

实验材料为2D SiC/SiC 复合材料,采用化学气相渗透工艺(CVI)制备,厚度为4~5 mm,孔隙率约为32%,密度约为1.9 g/cm3。复合材料中的界面层为热解炭(Pyrolytic Carbon,PyC),基体为SiC,纤维为国产第二代SiC 纤维。材料的微观结构如图1所示。由于编织工艺和化学气相渗透工艺的局限性,材料内部孔隙较多。

图1 2D SiC/SiC 复合材料试验件的微观结构Fig.1 Microstructures of 2D SiC/SiC composites specimen

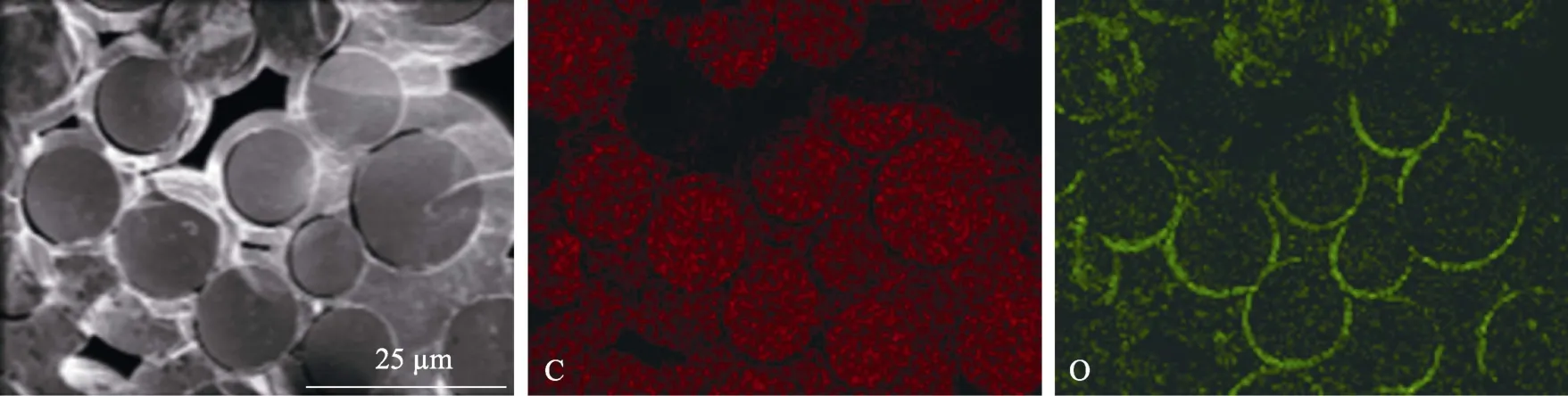

利用扫描电子显微镜(SEM)和X 射线能谱分析(EDS)对2D SiC/SiC 复合材料进行微观形态观察和元素面扫描分析,结果如图2所示。2D SiC/SiC复合材料中O 元素含量极少,而C 元素的含量较高,且主要分布在纤维与基体之间的PyC 界面层中。SiC基体分布在SiC 纤维束内部和纤维束之间;因此,该材料的电阻率特性主要取决于 PyC 界面层和SiC。PyC 作为碳素材料具有较高的电导率,SiC 属于化合物半导体,具有负电阻率温度特性(电阻率的变化趋势与温度相反)、动态环形伏安特性[19]以及非线性导电特性[20],其导电性还会随电场强度增强而迅速升高。由于半导体材料具有掺杂特性,当SiC纤维中的游离碳或PyC 界面层与SiC 基体之间的有效接触面积较大时,材料的导电性能会有所提高。

图2 2D SiC/SiC 复合材料的SEM 照片(a)和EDS 元素占比分析结果(b);C 元素(c)、O 元素(d)及Si 元素(e)的面扫描图Fig.2 SEM image (a) and EDS analysis (b) of the 2D SiC/SiC composites with surface scans of C (c),O (d) and Si (e)

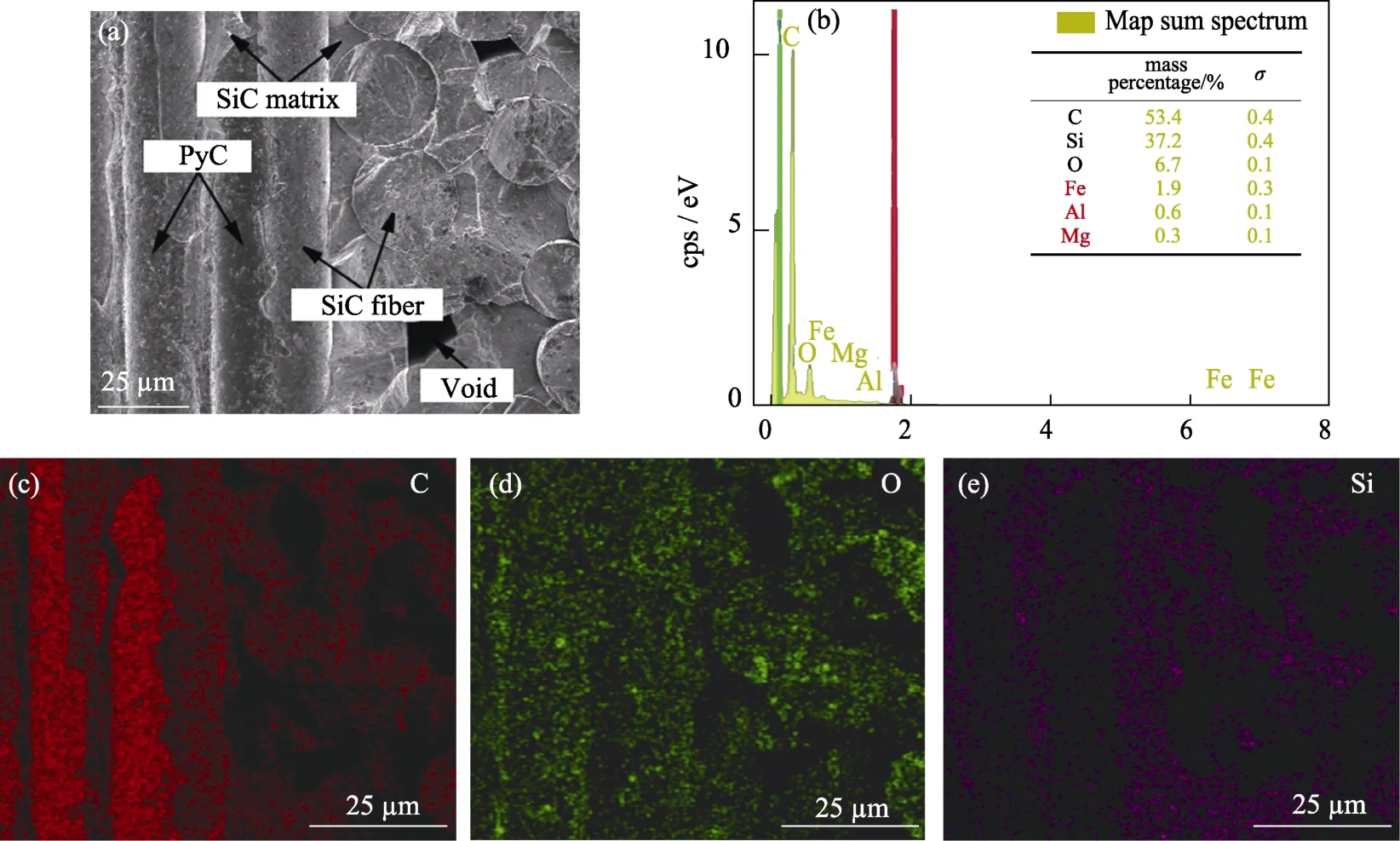

本实验共采用四个2D SiC/SiC 复合材料样品,编号、加热温度、加热时间和尺寸见表1。其中,样品T1 用于研究材料电阻率与温度之间的独立映射关系;样品T2 和T3 用于研究材料电阻率与氧化损伤之间的关系;样品T4 用于研究材料电阻率与机械损伤之间的关系。

表1 2D SiC/SiC 复合材料样品Table 1 Details of the 2D SiC/SiC composites specimens

1.2 实验系统及方法

实验装置主要包括高温惰性气体环境箱、管式炉(TCW-32B)、MTS 试验机以及电阻测试仪(Applent AT512)。针对不同实验目的,所采用的实验系统及实验方法如下:

(1)电阻率与温度的关系

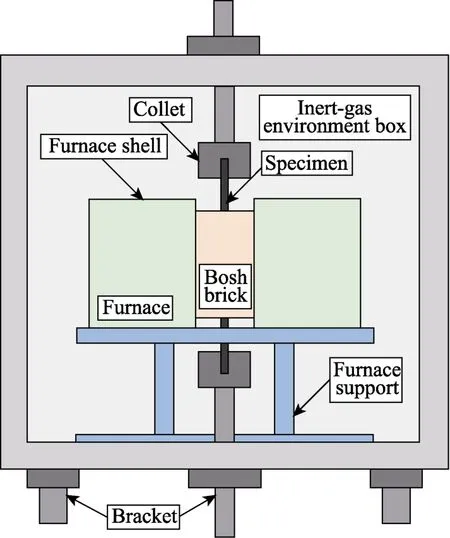

实验系统主要由惰性气体环境箱、高温炉、冷水机和电阻测试仪组成,高温惰性气体环境箱如图3所示。为了排出环境箱中的氧气,利用高真空机组抽真空,随后充入氩气并密闭。高温炉的加热方式为电加热,产生的外加电磁场会影响半导体材料直流电阻的测量[21],因此,为防止电磁干扰,只在高温炉停止工作的降温过程中测量2D SiC/SiC 复合材料的电阻。实验前,用银粉导电胶将铜导线粘结在试验件的两端,待导电银胶固化后,利用耐高温绝缘胶带包裹试验件两端的夹持区,确保试验件与夹头之间电绝缘。实验中,借助冷水机的水循环冷却夹头、高温炉炉壳以及环境箱。利用高温炉的温度控制器以及电阻测试仪实时记录材料在降温过程中的温度值和电阻值。

图3 高温惰性气体环境箱示意图Fig.3 Diagram of the high-temperature system under inert gas environment

(2)电阻率与氧化损伤的关系

实验系统包括管式炉和电阻测试仪。试验中,管式炉不密闭,使试验件在有氧环境中充分氧化。采用氧化铝坩埚盛放试验件,随后将坩埚推入管式炉的炉管内,管式炉的工艺曲线包括升温段、恒温段和降温段。当温度恒定不变时,材料的氧化程度主要取决于氧化时间,因此,通过改变恒温段的时间来控制试验件的氧化程度。待试验件恢复到室温后,用导电银胶将铜导线固定在试验件的两端。待导电银胶固化后,利用电阻测试仪测量试验件的电阻值。

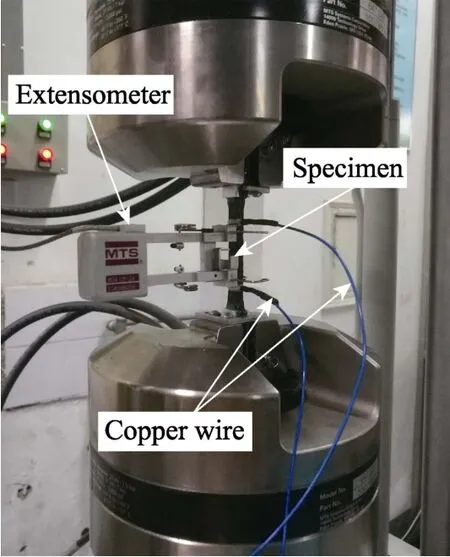

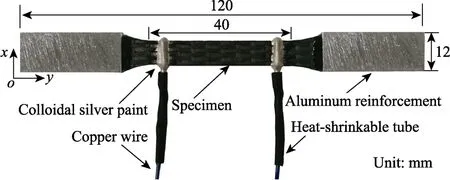

(3)电阻率与机械损伤的关系

实验系统如图4所示,主要包括MTS Landmark电液伺服试验机、25 mm 标距MTS 引伸计以及电阻测试仪。样品T4 为狗骨状,形状如图5所示。实验前,将铜导线缠绕在样品标距段的两端,并在导线上涂覆导电银胶以固定;用砂纸打磨铝制加强片的上下表面,防止加载时脱粘;用环氧AB 胶将铝制加强片粘结在样品的夹持区,防止材料被试验机的夹头损坏。采用位移控制模式,利用MTS 试验机对样品进行单向静拉伸试验,加载速度为0.05 mm/min;试验中,利用电阻测试仪和MTS 引伸计等实时记录材料在静载作用下的电阻值和应力–应变曲线。

图4 2D SiC/SiC 复合材料样品的单向拉伸试验装置Fig.4 Equipment of uniaxial tensile experiment of 2D SiC/SiC composites specimen

图5 2D SiC/SiC 复合材料单向拉伸样品Fig.5 2D SiC/SiC composites specimen

2 结果与讨论

2.1 电阻率与温度的关系

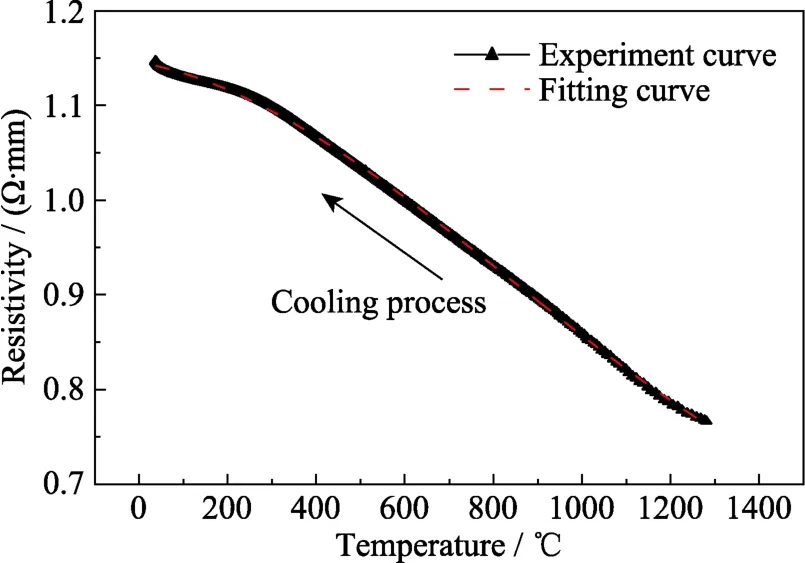

材料的电阻率与温度的关系如图6所示。随着温度下降,材料的电阻率不断升高,待温度降至室温时,电阻率相比降温前增长约49.7%。采用三阶多项式拟合电阻率ρ与温度T之间的关系,ρ=a0+a1T+a2T2+a3T3,各系数的值为a0=1.1454,a1=-8 .09246×10-5,a2=-3.42581×10-7,a3=1.35043×10-10,由此,建立了2D SiC/SiC 复合材料的电阻率与温度之间的独立映射关系,利用该关系式,可间接测量材料在一定电阻率分布下的温度分布情况。

图6 2D SiC/SiC 复合材料电阻率与温度的关系曲线Fig.6 Resistivity-temperature response of the 2D SiC/SiC composites

由于SiC 具有负电阻率温度特性,2D SiC/SiC复合材料也呈现出电阻率随温度降低而增加的趋势。当温度上升时,由于热激发,SiC 半导体中的电子–空穴对增多,宏观载流子密度增大,导致电阻率降低,导电性增强;反之,当温度下降时,材料的导电性也随之降低。由于热胀冷缩效应,SiC 微粒尺寸在降温过程中减小,晶界相应增多,导致电子和空穴运动受阻[22],使得电阻率进一步增大。此外,PyC 界面层实质为一种气相沉积碳,其体积电阻率随温度升高而下降[23],这与材料整体电阻率随温度变化的趋势相同。

2.2 电阻率与氧化损伤的关系

2D SiC/SiC 复合材料经历数十个小时的高温氧化过程后,其光学显微形貌如图7所示。由于SiC氧化生成SiO2薄膜层,样品的表面和侧面均呈现明显的光泽感。

图7 氧化后2D SiC/SiC 复合材料表面和侧面的微观形貌Fig.7 Microstructures of the 2D SiC/SiC composites specimen after oxidation

利用扫描电镜(SEM)和能谱仪(EDS)分析样品T3 横截面上的微观形态和元素分布,结果如图8所示。由于长时间处于高温有氧环境中,SiC 纤维表面的PyC 界面层几乎全部氧化,生成CO 或CO2逸出。界面相消失使O2进一步向纤维渗透,氧化纤维表面。

图8 氧化后2D SiC/SiC 复合材料横截面的SEM 照片和EDS 元素面分析结果Fig.8 SEM image and EDS analysis of the cross-section of the 2D SiC/SiC composites specimen after oxidation

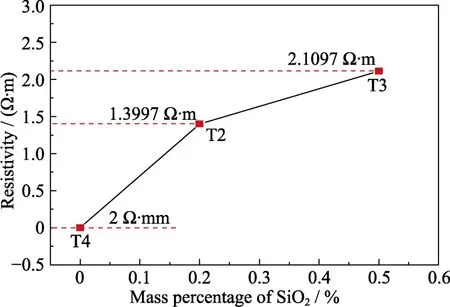

利用X 射线衍射(XRD)确定材料中氧化产物SiO2的含量,以研磨2D SiC/SiC 复合材料得到的粉末为测试样品。2D SiC/SiC 复合材料样品的电阻率与SiO2含量的关系如图9所示,氧化时间越长,材料的氧化现象越明显,氧化产物SiO2的含量越高,材料电阻率越大。

图9 2D SiC/SiC 复合材料电阻率与SiO2 含量的关系曲线Fig.9 Relationship between resistivity and SiO2 content of the 2D SiC/SiC composites

本实验所用2D SiC/SiC 复合材料中纤维和基体均为多晶SiC,是由众多取向各异的微小单晶粒无序堆积而成,内部结构松散,存在大量晶界,O2更易扩散进入材料内部[24],导致氧化加重。由于制备工艺的局限性,基体或界面层很难致密化,材料内部存在大量孔隙;沉积时的热应力还会造成基体开裂。此外,由于PyC 界面层与SiC 基体的结合较弱,两者在热应力作用下容易发生脱粘,形成孔隙,孔隙和微观裂纹不但改变了材料的导电通路,而且加剧O2扩散至材料内部氧化。由于碳具有较高的导电性,当PyC 界面层或SiC 纤维中的游离碳与渗入的O2发生反应后,材料的导电性显著降低。SiC 基体的氧化产物为近似电绝缘的SiO2薄膜层,这也使材料的电阻率进一步升高。

2.3 电阻率与机械损伤的关系

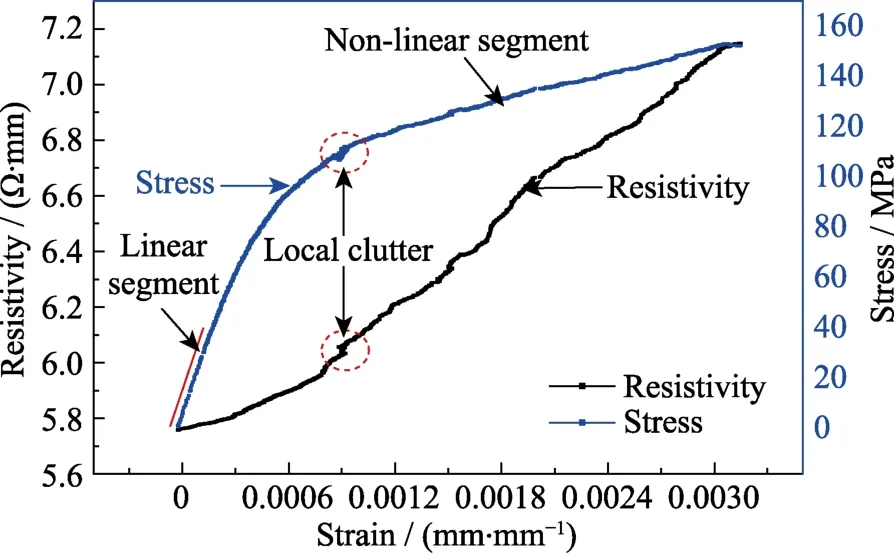

样品T4 的电阻率和应力随应变的变化关系如图10所示,电阻率相比试验前增长约24.15%。由于损伤的产生和累积,材料的力学响应表现出明显的非线性,而电阻率和应力随应变的变化趋势相似。

图10 2D SiC/SiC 复合材料电阻率与应力–应变的关系曲线Fig.10 Response of resistivity and stress to strain of the 2D SiC/SiC composites

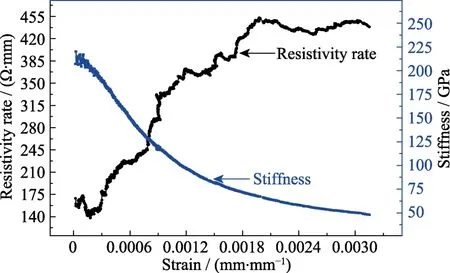

样品T4 的刚度及电阻率变化率与应变的关系如图11所示,两者的变化趋势大致相反。刚度Eε为相对于应力初始值σ0和应变初始值ε0的割线刚度,Eε=(σ–σ0)/(ε–ε0);电阻率变化率ρε的定义式与割线刚度相似,为ρε=(ρ–ρ0)/(ε–ε0),ρ0为电阻率初值。基体开裂是2D SiC/SiC 复合材料的主要损伤形式,在应力水平较低时基体裂纹密度增长缓慢;随着应力水平的增大,裂纹数量急剧增加,最终趋于饱和[25]。线性段的基体开裂数量极少,因此刚度几乎不变,电阻率增加缓慢;非线性段的基体开裂数量增加较快,造成刚度降低,电阻率快速增加;在后半段,基体裂纹数量增长变慢,刚度和电阻率变化率趋于平稳。

图11 2D SiC/SiC 复合材料的电阻率变化率和刚度与应变的关系曲线Fig.11 Response of resistivity-rate and stiffness to strain of the 2D SiC/SiC composites

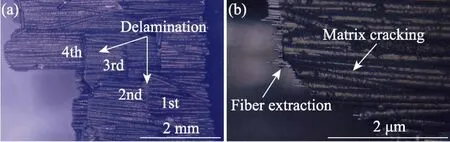

如图12所示,样品的断口位于标距段与夹持段之间,断裂区域存在明显的纤维拔出、基体开裂以及分层。在图10中的虚线圆圈位置处,应力曲线变得杂乱,并伴随有短暂的脆断声,这可能是由于样品中某一位置处的纤维束发生了断裂,造成应力、应变的短暂下降;纤维发生断裂使同一时刻的电阻率曲线也出现了相似的杂乱区域。可见,电阻率与2D SiC/SiC 复合材料的机械损伤密切相关,能够揭示损伤的演化过程。

图12 2D SiC/SiC 复合材料的断口形貌Fig.12 Fracture micromorphologies of the 2D SiC/SiC composites specimen

3 结论

研究了2D SiC/SiC 复合材料的电阻率特性,并对材料电阻率与温度、氧化程度、机械损伤之间的实验数据进行分析,得出如下结论:

1) 在无氧环境,从1300 ℃降至室温的过程中,2D SiC/SiC 复合材料的电阻率随温度的降低而增大;SiC 半导体材料的负电阻率温度特性使2D SiC/SiC复合材料也呈现电阻率随温度降低而增加的现象。借助曲线拟合,建立材料电阻率与温度之间的独立映射关系。

2) 2D SiC/SiC 复合材料在1300 ℃空气环境中氧化20 和60 h 后,由于PyC 界面层和SiC 基体的氧化,材料的导电性显著降低;借助XRD,以主要氧化产物SiO2的含量定量表征氧化程度,建立了材料电阻率与氧化损伤之间的映射关系。

3) 2D SiC/SiC 复合材料在单向拉伸试验过程中,材料的刚度和电阻率变化率随应变的变化趋势相反。线性段的基体开裂数量极少,刚度几乎不变,电阻率增加缓慢;非线性段的基体开裂数量增加较快,造成刚度降低,电阻率快速增加;在后半段,基体裂纹数量增加变慢,刚度和电阻率变化率趋于平稳。

- 无机材料学报的其它文章

- Effects of Residual Stresses on Strength and Crack Resistance in ZrO2 Ceramics with Alumina Coating

- Microstructure and Corrosion Behavior of Brazed Joints of SiC/SiC Composites and Hastelloy N Alloy Using Cu-Ni Alloy

- Reversible Conversion between Space-confined Lead Ions and Perovskite Nanocrystals for Confidential Information Storage

- 微纳米生物活性玻璃诱导牙本质再矿化研究

- 生物活性玻璃-二氧化锰复合支架的制备与表征

- 碳纳米管内填充生长超细一维亚化学计量比氧化钨纳米线