新型空预器不变形恒定漏风率密封技术在百万机组上的应用

刘佳利,胡木林,史义明,姚友工,聂庚辛

(华能汕头海门电厂,广东 汕头 515132)

回转式空预器是使烟气与空气交替流过受热面;当烟气流过时,热量从烟气传给受热面,受热面温度升高,并积蓄热;当空气流过时,受热面将积蓄的热量释放给空气,加热空气。与管式空预器相比,回转式空预器具有体积小、重量轻和传热效率高的优点而被大型机组广泛使用。但是由于转动过程存在动静间隙、各仓压差(空气侧与烟气侧、一次风侧与二次风侧)、热变形、密封不良等一系列原因,从而导致空预器的漏风率经常居高不下,使风机出力增加、排烟温度升高,进而使机组厂用电率攀升,锅炉整体效率降低。所以对大型火电机组空预器的内部密封系统的选择及有效改造就显得尤为重要[1]。本文介绍了一种新型空预器不变形恒定漏风率密封技术的基本原理及在某厂百万机组上的实际应用效果。

1 空预器设备概况

某厂回转式空气预热器为东方锅炉厂设计制造,结构如图1所示,型号为LAP17286/2250,转子直径为17 286 mm,储热元件高度自上而下分别为1 200和1 050 mm,冷段1 050 mm蓄热元件为耐腐蚀搪瓷传热元件,每台预热器金属重量约1 225 t,其中转动部分质量约920 t,转速为0.98 r/min。底部中心驱动,三分仓结构,一次风仓的角度为50°、二次风仓的角度为130°、烟气仓的角度为180°;转子仓格为48格;空预器设有径向、轴向和旁路密封系统(如图2所示);径向密封由扇形板与径向密封片构成,轴向密封由轴向密封装置与轴向密封片构成,旁路密封由旁路密封片与T 型钢构成。热端径向密封设有自动控制系统;扇形板、弧形板角度是15°为双密封设计。本预热器对轴向密封,旁路密封以及冷端径向密封均采用在冷态下预留间隙的方法来进行调整。对于原热端径向密封,采用跟踪转子热变形的自动控制系统。

图1 空预器结构图

图2 空预器原密封形式

但是空预器漏风控制系统采用电涡流探测的自动跟踪系统时,其实际运行过程中工作性能极不稳定,使热端扇形板不能长期处于良好状态,经常出现个别扇形板控制失灵的情况,造成该系统经常出现无法正常投运的情况;同时空预器经过长时间的运行,各部间隙磨损加大,使得锅炉空预器整体漏风率偏大且不稳定,维持在8%~10%,跟同类机组相比明显偏大,同时使空预器热一次风、二次风的温度相对于投产初期降低不少。为此某厂计划在大修期间对4号锅炉空气预热器密封系统进行改造,采用新型不变形恒定漏风率的密封系统,替代目前使用的性能不可靠的自动跟踪系统,以期降低并长期保持较低的漏风率。

2 新型不变形恒定漏风率密封技术

通过对三分仓容克试空预器漏风部位及占比量分析可知:空气预热器的漏风途径主要包含径向漏风、轴向漏风、中心筒漏风以及携带漏风四种形式。其中径向漏风、轴向漏风、中心筒漏风属于直接漏风;携带漏风,是由于蓄热片由风侧转到烟侧时,蓄热片内携带的风进入烟气侧导致的漏风, 携带漏风与空气预热器转子的直径、空气预热器转速、蓄热片高度等设备参数有关,是无法避免的漏风;对于已投产的空气预热器来说,其漏风量无法改变。根据统计分析,径向漏风量一般占空气预热器总漏风量的70%左右、轴向漏风量和中心筒漏风量一般占空气预热器总漏风量的30%左右、携带漏风量一般占空气预热器总漏风量的1%左右。综合来看,空预器径向漏风量占总的漏风量最大,所以要达到空预器整体漏风率得到有效改善的目标,对径向密封装置及组件的改造是一个有效的途径。

不变形恒定漏风密封技术是基于对间隙自补偿漏风技术的不断改进与实践得来的,是一种空预器径向密封装置[2-3]。具体是在空预器每一条径向隔板上方,对应重新设计一条自由活动的径向密封组件,其内侧端部固定于转子中心筒附近,在转子外缘侧悬空,整个径向密封组件呈悬臂状态。径向密封组件与原径向隔板采用上下活动密封,当空预器热态运行转子体外端发生蘑菇状变形时,由于活动密封片安装板的安装位置在空预器换热元件覆盖范围外,热态运行时上下没有温差,该密封板不会产生弯曲变形,仅会沿着空预器径向方向膨胀,所以不管空预器如何变形,活动密封片安装板都可以保持与扇形板冷态设定时密封间隙的基本不变,从而使空预器漏风率控制在一个基本恒定状态(见图3、图4)[4]。

图3 不变形恒定漏风率密封原理

图4 空预器冷态、热态时密封结构示意图

如图5所示,在实际安装过程中,其靠近中心筒的两个夹持板起到支撑、固定及调整密封组件与扇形板间隙的作用;径向密封片起到转子体受热变形时保持与密封组件的活动密封;同时密封组件上装有两道柔性密封片,冷态时调整与扇形板保持较小距离,待热态密封组件微变形进一步缩小密封组件与扇形板的间隙[5];在两道径向密封板间增加几道周向支撑板,加强径向板的刚度,在空预器的四道环向仓格板上还安装有不变形板的限位机构,且全部为螺钉铆接固定,保证在旋转过程中径向支撑及密封装置不发生偏斜;对转子体边缘T型密封板加高形成围带密封,降低轴向漏风。

图5 现场安装和结构情况

3 空预器不变形恒定漏风技术改造前后性能试验检测结果

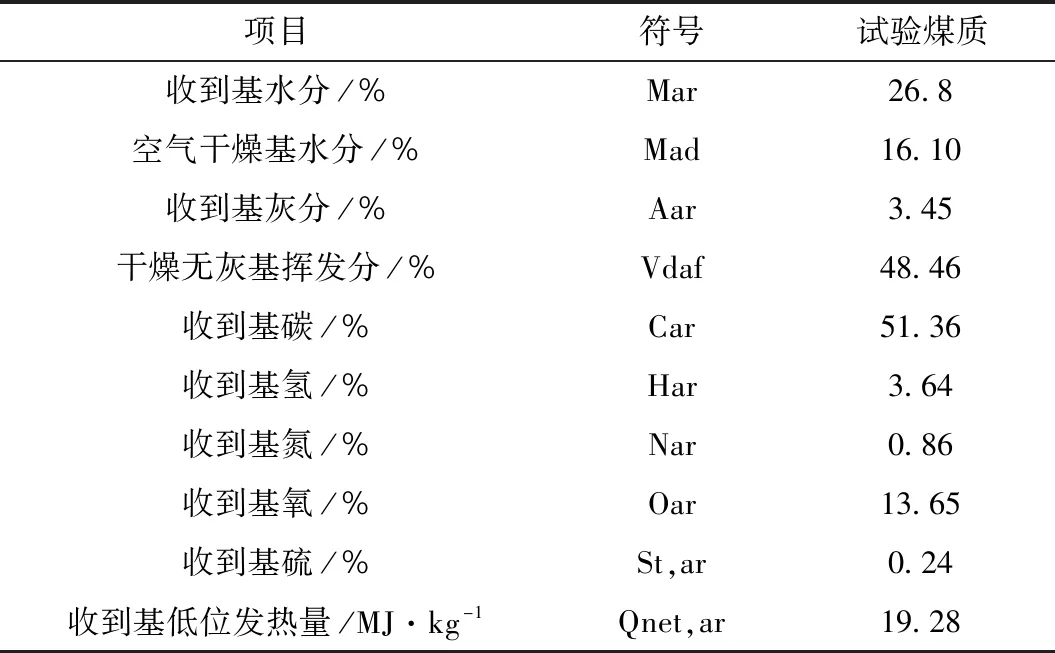

通过邀请第三方检测机构对4#机组空预器改造前及改造后的三种运行工况进行性能试验及校核燃烧煤种的煤质(见表1)、灰渣(见表2)情况来综合评定采用新型不变形恒定漏风密封技术后空预器实际漏风率,计算流程及结果见表3、表4。 空预器漏风率计算公式按ASME PTC 4.3[6]进行,计算公式如下所示:

表1 4#锅炉大修前试验期间的煤质化验结果

表2 4#锅炉大修前灰渣化验结果

表3 4#锅炉空预器改造前漏风率计算结果汇总

表4 4#锅炉大修后试验期间的煤质化验结果

式中:AL为实测的空气预热器漏风率,%;WG15为空气预热器出口湿烟气量,kg/kg;WG14为空气预热器进口湿烟气量,kg/kg。空气预热器进出口烟气量均采用煤质计算获得。根据燃煤和灰渣化验数据、环境条件及空预器进出口烟气参数来计算。

改造前4#锅炉1 000、750和500 MW 负荷工况下的飞灰可燃物含量平均值分别为0.58%、0.28%和0.37%,炉渣可燃物含量分别为0.17%、0.24%和0.15%。

改造前空预器测得漏风率试验数据如下:1 000 MW 负荷工况下,空预器进口氧量平均值为 2.59%,空预器出口氧量平均值为 4.13%,空预器漏风率平均值为8.10%;750 M W负荷工况下,空预器进口氧量平均值为3.37%,空预器出口氧量平均值为4.94%,空预器漏风率平均值为8.69%;500 MW负荷工况下,空预器进口氧量平均值为3.80%,空预器出口氧量平均值为5.78%,空预器漏风率平均值为11.56%。

表5 4#锅炉大修后灰渣化验结果

4#锅炉1 000、750和550 MW负荷工况下的飞灰可燃物含量平均值分别为0.65%、0.74%和0.44%,炉渣可燃物含量分别为0.16%、0.42%和0.27%。

表6 4#锅炉空预器改造后漏风率计算结果汇总

通过改造后空预器性能试验报告可知,在1 000 MW负荷工况下,据空预器进口氧量平均值为 3.45%,空预器出口氧量平均值为3.97%计算,空预器漏风率平均值为2.69%;在750 MW 负荷工况下,据空预器进口氧量平均值为3.34%,空预器出口氧量平均值为4.01%计算,空预器漏风率平均值为3.51%;在550 MW 负荷工况下,据空预器进口氧量平均值为2.82%,空预器出口氧量平均值为3.71%计算,空预器漏风率平均值为4.55%,

综合对照大修前空预器漏风率计算结构相比,在1 000、750和 550 MW 负荷工况下的空预器漏风率平均值分别较大修前降低了 5.41%、5.18%和 7.01%。按平均漏风率降低 6%计算,排烟氧量降低 0.87%,锅炉热效率提高 0.29%,节约发电煤耗约0.86 g/(kW·h)。通过对照改造前后空预器性能试验及漏风率计算数据,可以发现其漏风率有了大幅下降,充分体现了不变形恒定漏风密封技术的有效性及先进性,实现了机组节能降耗的目标。

4 相比传统密封技术优点

目前火电机组常用的回转式空预器密封技术有固定式密封、接触式密封[7-8]、疏导式密封、可调式密封、补偿式密封、回收式密封等等[9-15],但是不变形恒定漏风密封技术相对来说从密封效果、使用寿命、安全可靠性、稳定性、结构简单易改造性等更加具有其独特的优势。

4.1 更好的密封效果

该技术的扇形板固定不动,加装的密封装置由于不存在上下温差,不会产生弯曲变形,只会在径向膨胀,所以无论空预器温度如何变化,活动密封板的密封片与扇形板距离(密封间隙)基本不变。独特的密封调整方法,使密封间隙更为精确,同时使空预器转子体在转动过程中的阻力小,密封性更好。通过合适的密封间隙调整,可以在全负荷段将漏风率降至5%以下甚至更低。

4.2 更长的使用寿命

由于不变形恒定漏风率密封片厚度可以远超过普通固定式密封片厚度(固定式密封片不能采用较厚钢板制造原因是为了确保运行安全性),不会如薄密封片那样容易磨损,可以长期不用更换密封组件,使用寿命比其他形式密封片更长,同时也减少了设备维护保养工作。

4.3 运行更加安全和可靠

即便发生空气预热器超温、着火等异常膨胀的情况,自补偿密封板不会产生弯曲,最大可能也仅是密封片发生进一步偏转,不会导致空气预热器卡死,使运行更加安全。

4.4 改造方案简单,减少施工时间

通常的密封改造,施工周期至少在30~50天,此技术大大减少工作量,可以将施工周期缩短到25~35天,这将大大有利于电厂检修的宝贵时间进行技术改造,甚至在小修期即可进行。

5 结 语

目前,4台1 000 MW超超临界机组锅炉分别在2017年2月和11月、2018年12月及2020年的3月份左右相继完成了新型不变形恒定漏风率密封技术在空预器上的改造,通过这几年不断在运行及调停检修故障排查过程中积累经验、完善技术方案,使空预器的漏风率都有大幅降低,该技术的稳定性、可靠性也进一步提升,综合提高了锅炉燃烧效率、降低了厂用电率,创造了良好的经济效益;且该技术的创新性、有效性也得到了长期实践验证,可以为同类型机组空预器漏风率控制的实施提供了有关的借鉴作用。