基于旋转脉冲注入定位的无位置传感器BLDCM 控制系统

李克靖,万 清,宋 锦,王贤会

(中科芯集成电路有限公司,江苏无锡 214072)

无刷直流电机BLDCM(Brushless DC Motor)作为一种利用电子换相的新型电机[1],具有良好的调速性能,且运行效率高,结构简单,易于维护,在家用电器、汽车电子、精密机械、机器人等领域有着广泛应用[2-3]。然而,传统的BLDCM 控制采用霍尔传感器、编码器等器件作为位置传感器来检测电机转子位置[4-5],增加了电机成本和结构复杂性的同时还引入了潜在的故障因素,且在水泵、压缩机等工作在浸没条件下的工况中,会降低系统的可靠性[6]。因此,BLDCM 的无位置传感器控制成为热门的研究方向之一。

反电动势过零点检测法是目前最常用的无位置传感器控制方法[7],但是,在电机静止起动或低速运行时,反电动势的检测会存在很大的误差和干扰,因此需要采取专用的启动和加送方式[8]。三段式启动法采用预定位的方式,通过导通任意两相,并控制电流大小与导通时间,使转子转到该导通状态对应的位置完成转子的定位,该方法实现简单,但是受负载变化的影响较大,同时还容易出现电机小幅度倒转的现象[9];升频升压法通过调节绕组导通的脉冲宽度来控制加载绕组上的电压,在一定升频速度内可实现不同负载下的可靠启动,但是需要辅以特殊的硬件电路,降低了系统整体的可靠性[10]。文献[11]采用基于电感法的启动方法,通过施加6 个短时脉冲,然后比较响应电流峰值来确定转子的位置,该方法有效提高了转子位置检测的准确性,然而采样电流的同时还需记录电流超过阈值的抬升时间,增加了比较方式的复杂度。该系统采用一种改进型旋转脉冲注入法,比较方式简化的同时保证了转子定位的准确性,在多款电机上进行验证,运行效果良好,可满足大部分场合的应用。

1 系统工作原理

1.1 反电动势过零点检测

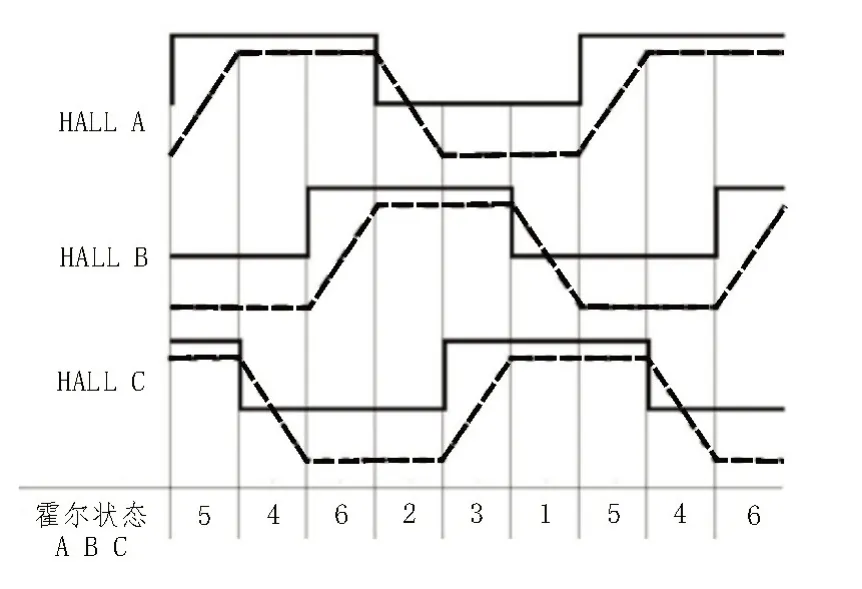

无刷直流电机控制中常采用较低成本的霍尔位置传感器来检测换相点,将3 个霍尔位置传感器间隔120°电角度进行安装,3 个霍尔位置传感器(A、B、C)的输出信号将360°电角度分为6 个扇区,如图1 所示,实线为霍尔信号电平变化曲线,虚线为三相反电动势波形,可以看出两个换相点中间都对应一相反电动势的极性变化的点,称为过零点[12-13]。利用这一特性,只需准确检测出三相反电动势过零点,再加上30°电角度延迟即为下一换相时刻。

图1 霍尔扇区和三相反电动势示意图

由于无刷直流电机的方波驱动过程中总有一相功率管为悬空状态,导通相进行PWM 调制时,在两相导通状态下触发ADC 采样悬空相电压即可认为是该相的反电动势,与母线电压的一半进行比较就可以得到过零点信号。

1.2 电感检测法原理

无刷直流电机的气隙磁场由转子永磁体与定子电枢的合成磁势产生,电机磁场的饱和程度取决于两者的相对位置,磁场越饱和,定子绕组电感越小。所以,当转子永磁体处于不同位置时,定子绕组等效电感是不同的。转子磁势和定子电枢磁势的关系可以分为增磁和去磁两种典型模式,当转子永磁磁动势轴线与电枢磁动势轴线夹角小于90°时,为增磁效应,铁芯磁阻增大,绕组电感减小;当夹角大于90°时,为去磁效应,铁芯磁阻减小,绕组电感增大。绕组电感与转子位置变化规律如图2 所示,d轴为转子永磁体N 极轴线方向,该方向绕组电感最小;在±q轴方向绕组电感最大。

图2 绕组电感与转子位置关系图

如图3 所示,当对定子绕组施加短时脉宽电压时,不同电感值对应不同的直流母线电流峰值:电感值越小,对应的电流峰值越大;电感值越大,则对应的电流峰值越小。因此,可以通过比较不同位置检测到的直流母线电流峰值,间接估算出电机转子所在位置。

图3 绕组脉冲响应电流特性

1.3 旋转脉冲注入法初始位置检测

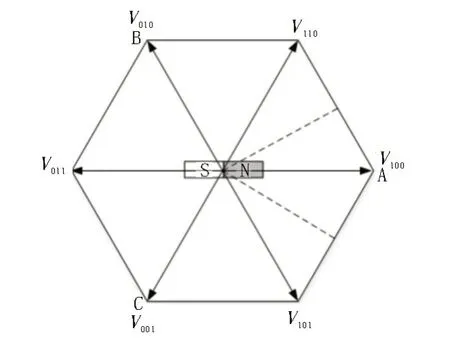

为了保证脉冲电压矢量能够唯一确定转子位置区间,系统选择以三三导通组成的6 个电压矢量Vxyz作为注入脉冲电压矢量[14],如图4 所示,其中,x、y、z分别对应A、B、C 三相的开关状态,值为1 代表对应相的上桥臂开通,下桥臂关断;值为0 则代表对应相的下桥臂开通,上桥臂关断。

图4 电压矢量分布及转子位置示意图

具体实现定位时,将电压矢量按V100→V110→V010→V011→V001→V101的顺序注入电机三相绕组,在电压矢量作用结束时刻分别采样对应直流母线电流I100、I110、I010、I011、I001、I101,这里需要注意,由于绕组电感的存在,每个电压矢量作用结束后,都需要等待一段时间使续流完成后再注入下一个电压矢量。通过绕组电感与转子位置关系图并经过大量实验发现,处于转子两极的定子绕组电感差最大。因此,将电角度相差180°的三对电流的差值|I100-I011|、|I110-I001|和|I010-I101|进行比较,得到相差最大的方向,假设I100和I011相差最大,且I100>I011,则可确定转子处于V100所在扇区(如图4 虚线间扇区),其他情况以此类推。

2 系统硬件设计

系统主控芯片型号STM32F031C6T6,该芯片基于Cortex-M0 内核,有48 个引脚,时钟频率最高为48 MHz,同时带有多个ADC 采样通道和定时器[15-16],满足电机控制所需外设资源。系统硬件电路总体结构如图5 所示,主要由主控芯片、逆变驱动电路、反电动势检测电路以及电流电压检测保护电路组成。

图5 系统硬件电路总体结构框图

3 系统软件设计

系统软件设计流程如图6 所示。主程序完成芯片时钟、ADC、定时器等相关外设的初始化、硬件电路自检、状态机更新、故障和功能处理;中断函数实现对电机的驱动控制,包括反电动势采样、过零点检测、延时换相及PWM 信号更新输出等。

图6 系统软件设计流程

ADC 中断程序检测三相反电动势过零点时刻,并通过TIM3 计数器获取相邻两次换相点的时间差,作30°电角度延时,完成电机换相,同时根据扇区更新计数反馈电机运行速度,完成速度PID 闭环调节。

4 实验结果及分析

为测试该系统控制效果对不同电机的适应性,在多款型号电机上进行了测试,控制系统测试平台如图7 所示,其包括电动自行车用轮毂电机、电动三轮车用中置电机以及小功率的光伏水泵电机。大量测试显示,该系统可以很好地适配上述电机,启动平稳,输出转矩稳定,且具有良好的调速性能。

图7 控制系统测试平台

图8 为该系统在轮毂电机上运行时的三相电压和电机霍尔信号变化波形,可以看出三相电压波形形态规则,换相时刻也能保持平稳;同时换相点与霍尔信号变化保持一致,说明换相位置准确。

图8 三相电压及霍尔变化波形图

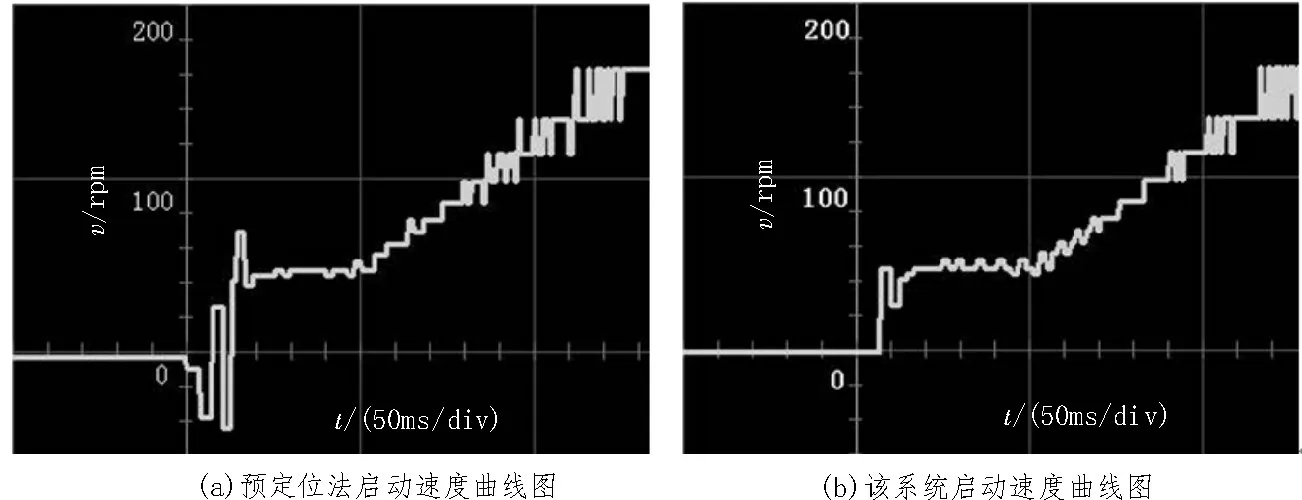

测试还对该系统和采用预定位方法的启动速度曲线进行了对比。图9(a)为采用预定位法的启动速度曲线,图9(b)为该系统启动速度曲线。采用预定位法时,由于电机出现小幅度的倒转,会出现启动加速时来回抖动的现象;而该系统采用旋转脉冲注入方式能够准确地检测转子初始位置,静止启动时避免了电机倒转和抖动的产生。

图9 电机启动速度曲线对比

轮毂电机进行测试时,采用专业的电机测功系统,得到的系统测功曲线如图10 所示,由图可见该系统限流稳定,且电机在低速大转矩下依然能够保持平稳运行,在48 V 稳压电源供电时,最大转矩达到70 N·m,与市场上功率相同的有霍尔电动车控制器的最大转矩水平相当。

图10 系统测功曲线图

5 结束语

该文设计了一种基于旋转脉冲注入的无位置传感器无刷直流电机控制系统,与传统的三段式启动控制方式相比,该系统具有更好的启动性能和更高的可靠性,同时输出转矩平稳,换相位置准确,且对不同电机具有较好的适应性,现已成功应用于电动自行车控制器修复,作为辅助功能,在电机霍尔传感器出现故障时驱动电机安全运行。另外,在水泵电机、园林工具、电动工具等领域也具有较高的应用价值。