590 MPa级低合金高强度热镀锌钢板表面亮点缺陷分析

赵川翔

(广州JFE钢板有限公司,广东 广州 511464)

低合金高强度钢具有较高的强度、优良的焊接性能和冷成形性能,被广泛应用于汽车工业。汽车用低合金高强钢一般以C-Mn系或Si-Mn系为基础,通过添加V、Nb、Ti等合金元素进行微合金化,并结合先进的生产工艺控制技术,从而满足汽车制造业对汽车结构用钢强韧性等方面的要求[1-2]。

合金化热镀锌钢板具有优良的耐蚀性、涂装性、焊接性和表面强度,在汽车工业中得到了较多应用[3]。以高强钢为基板的合金化热镀锌工艺,在连续热镀锌线退火炉的高温环境下,高强钢中合金元素容易与炉内痕量的水汽或氧气反应,在钢板表面生成氧化物颗粒或薄膜,影响钢板与锌液之间的浸润性[4]。

目前,关于高强度热镀纯锌材料浸润性的研究,已有不少报道[5-7]。但是,关于低合金高强度热镀锌材料浸润性问题的研究还少见报告。本文针对某钢厂生产的590 MPa级低合金高强度热镀锌钢板表面亮点缺陷展开研究,探讨了该缺陷的产生机理,并提出了解决方法。

1 试验材料与方法

试验用材料为590 MPa级低合金化高强度热镀锌钢板,规格1.8 mm×1100 mm,其化学成分如表1所示。

表1 试验钢的化学成分(质量分数,%)Table 1 Chemical composition of the tested steel(mass fraction,%)

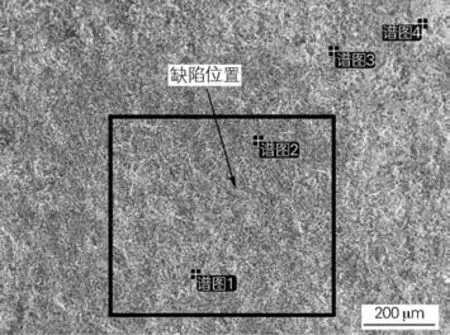

选取具有表面亮点缺陷的试验钢板如图1所示,分别对试样表面、截面及剥离Zn镀层后的铁基体表面进行试验分析。试验中使用10%(质量分数)稀盐酸进行Zn层剥离,Zn层反应完后立即用大量蒸馏水冲洗,接着用酒精清洗后干燥备用。使用Hitachi SU-1500型扫描电镜对试样形貌进行分析,使用配套EDS能谱仪对试样进行元素成分分析。

图1 试验钢表面缺陷宏观形貌Fig.1 Macro-morphology of surface defects of the tested steel

2 试验结果与讨论

图2为试样镀层表面形貌,其中方框为亮点缺陷位置。从图2(a)中可以看出,缺陷位置黑色平整块状结构分布较正常位置集中。从图2(b)中可以看出,缺陷位置白色相富集成圆形,直径约φ600μm,正常位置白色相弥散分布。根据表2的EDS能谱分析可以看出,缺陷位置2点Zn元素平均含量为91.94%,正常位置3点Zn元素平均含量为89.89%,缺陷位置Zn含量较正常位置偏高。

表2 图2(b)中各位置的EDS分析(质量分数,%)Table 2 EDSanalysis of the positions in Fig.2(b)(mass fraction,%)

图2 试样镀层的表面微观形貌Fig.2 Micro-morphologies of coating surface of the specimen

图3为试样缺陷位置和正常位置的背散射电子图。与正常位置对比,缺陷位置由光整导致的压缩片状结构相[8-9]数量较多,面积较大,且相互连结,片状相之间裸露的粒状晶组织较少。利用FactSage 8.1(FSstel数据库)计算的Zn-Fe相图(质量分数)如图4所示,结合Zn-Fe相图和镀层表面EDS能谱可知,镀层表面粒状晶组织为δ相。

图3 试样中缺陷位置(a)和正常位置(b)的背散射电子图Fig.3 Backscattered electron maps of defect site(a)and normal site(b)in the specimen

图4 Zn-Fe二元相图Fig.4 Zn-Fe binary phase diagram

图5为剥离镀层后Fe基体表面形貌。从图5可以看出,Fe基体表面平整致密,没有合金元素氧化物颗粒残留(见表3)。表3中EDS能谱表明,缺陷位置Fe平均含量95.85%、Mn平均含量1.13%,正常位置Fe平均含量94.99%、Mn平均含量0.81%。

图5 试样剥离镀层后Fe基体表面形貌Fig.5 Surface morphology of Fe matrix of the specimen after peeling off coating

表3 图5中各位置的EDS能谱(质量分数,%)Table 3 EDSanalysis of the positions in Fig.5(mass fraction,%)

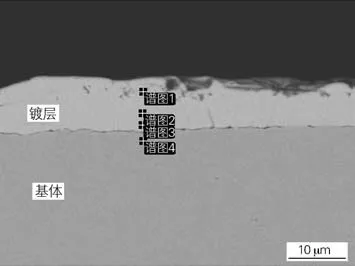

图6为试样缺陷位置截面背散射电子图。从图6可以看出,Fe基体表面平整,Zn镀层厚度均匀,测量缺陷位置镀层厚度为9.04μm。EDS能谱分析数据表明,镀层内没有检测到Mn,Zn-Fe界面位置也没有发现合金元素氧化物颗粒。相关研究[10-14]表明:高强钢中Mn元素在退火过程中容易在基体表面富集并被氧化成MnO颗粒,在-60~0℃露点条件下,Mn的外氧化程度呈抛物线分布,且在-30℃时达到最大值。在后续热镀锌过程中,MnO颗粒位置不能形成完整致密的Fe2Al5Znx抑制层,从而影响基体表面浸润性,严重时可以造成漏镀缺陷。同时,MnO颗粒可以与Zn液中有效Al发生铝热反应被还原,该反应在热浸镀锌460℃下反应平衡常数极大。结合动力学分析,当基体表面MnO颗粒尺寸较小时,Zn液中有效Al可以在很短时间内将MnO颗粒全部还原,从而改善了Fe基体表面浸润性。同时,由于MnO颗粒还原需要消耗一定量有效Al,因此在Zn-Fe界面处会形成Al元素局部贫化区。调查该钢卷生产时露点约为-40℃,缺陷位置截面EDS分析(见表4)表明,退火过程中析出的氧化物颗粒被锌液中Al完全反应。

图6 试样缺陷位置截面的微观形貌Fig.6 Micro-morphology of cross-section of the specimen at defect location

表4 图6中各位置的EDS能谱(质量分数,%)Table 4 EDSanalysis of the positions in Fig.6(mass fraction,%)

以上分析表明,在-40℃露点退火过程中高强钢表面析出的MnO颗粒尺寸较小,在热镀锌过程中被Zn液中有效Al完全还原后,改善了基体表面浸润性,避免了漏镀缺陷发生。但由于该位置没有形成完整致密的Fe2Al5Znx抑制层,且Al含量较低,与正常生成完整抑制层位置对比,缺陷位置在合金化过程中Zn-Fe扩散速度快,镀层生长厚且不均[15]。在后续光整过程中,缺陷位置有更多区域被光整成压缩片状结构,这些密集分布的压缩片状结构面积大,且相互连结,宏观上表征为镀层表面亮点缺陷。

基于以上分析和相关理论研究[13-16],通过降低炉内露点至-50℃,抑制低合金高强钢中合金元素外氧化,可以减少基体表面MnO颗粒物形成和析出,从而改善基体表面浸润性,消除镀层表面亮点缺陷。

3 结论

1)低合金高强钢中合金元素Mn在退火过程中选择性氧化析出形成MnO颗粒,在热浸镀锌过程中该颗粒位置不能形成完整致密的Fe2Al5Znx抑制层,从而导致在后续合金化过程中Zn-Fe扩散速度快,镀层生长厚。光整过程中,该位置光整形成的压缩片状结构相数量多、面积大,且相互连结,宏观上表征为镀层表面亮点缺陷。

2)通过降低炉内露点,抑制基体表面合金元素外氧化,可以避免镀层表面亮点缺陷。