模拟正火温度对Q355E钢锻件组织和性能的影响

何春静,庞庆海,李 洁,殷立涛,聂新林

(1.洛阳中重铸锻有限责任公司,河南 洛阳 471039;2.矿山重型装备国家重点实验室,河南 洛阳 471039;3.洛阳市大型铸锻件材料企业研发中心,河南 洛阳 471039)

法兰锻件是风力发电机组塔架的主要连接部件,材质主要为Q355E钢,该材料具有很好的强度、塑性及较好的低温冲击性能。目前,风力发电机功率已超过5.5 MW,法兰壁厚已超过300 mm,运行中需承载复杂的应力负荷,以适应海上风浪、台风、暴雨等恶劣气候的风源袭击,服役条件比较恶劣。由于风力发电设备运行的环境温度最低可达-40℃[1],其低温韧性关系到设备的运行安全,因此产品材料需要具备较好的低温韧性。

法兰用钢主要通过正火来保证其使用性能[2-3],工件截面超过300 mm时,正火冷却过程中由于较大的蓄热量导致锻件心部材料冷却速度较慢,在高温状态停留时间长,易得到粗大的铁素体和珠光体组织,导致材料低温冲击性能存在波动性,-50℃的冲击吸收能量不能满足要求,个别试样呈现出脆断的特征。目前国内对于厚截面Q355E钢锻件低温冲击性能的研究较为欠缺,需要从工艺角度优化材料低温韧性,实现对Q355E钢锻件生产的指导。本文以300 mm×300 mm截面Q355E钢为研究对象开展热处理试验,模拟了300 mm×300 mm截面锻件心部位置的冷却条件,观察与分析不同模拟正火温度及回火状态下的组织,测试材料强度、塑性及-50℃冲击吸收能量,探讨了模拟正火温度对材料组织与低温冲击性能的影响规律。

1 试验材料及方法

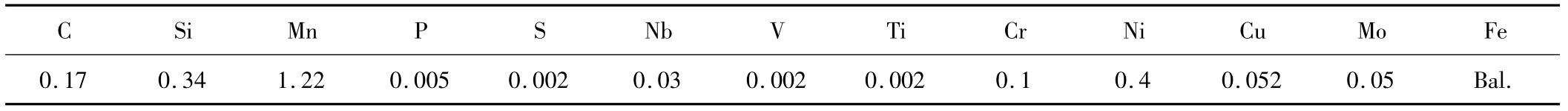

试验材料为Q355E钢,取自风电法兰锻件本体,试样规格为25 mm×25mm×180 mm,化学成分见表1。

表1 Q355E钢的化学成分(质量分数,%)Table 1 Chemical composition of the Q355E steel(mass fraction,%)

为了模拟实际生产过程中大锻件的热处理条件,试验在冷却速度可控的MR-20模拟程控热处理炉中进行。冷却速度参考有效截面300 mm×300 mm锻件正火水冷条件下心部材料的冷却速度。按GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》和GB/T 229—2020《金属材料 夏比摆锤冲击试验方法》开展拉伸试验和冲击试验。拉伸试验和冲击试验分别在GHT4605微机液压万能试验机和NI750摆锤式冲击试验机上进行。拉伸试样直径为φ10 mm,标距为50 mm;冲击试样尺寸为10 mm×10 mm×55 mm,采用夏比V型缺口,缺口深度为2 mm。使用ZEISSEVO18扫描电镜观察冲击断口形貌,然后对冲击后的试样进行研磨、抛光,用4%(体积分数)的硝酸酒精溶液腐蚀,最后使用ZEISS Observer D1m倒置式光学显微镜观察组织。

2 试验结果与讨论

2.1 模拟冷却方案

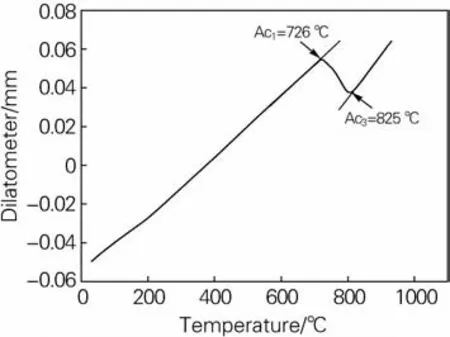

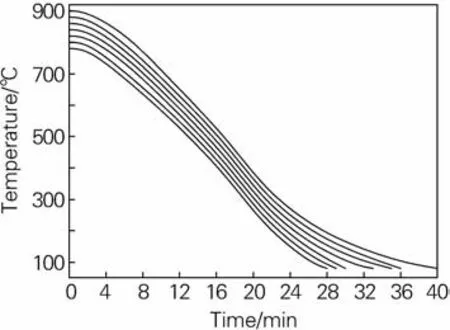

近些年来发展的亚温处理工艺证明可以提高材料的低温韧性[4-6],为此针对亚温正火和正常正火工艺开展研究。Q355E钢试样按180℃/h的速率由室温升至930℃,获得的膨胀曲线如图1所示。根据切线法可测得试验钢升温过程的临界点Ac1为726℃,Ac3为825℃,模拟正火处理加热温度为780、800、820、840、860、880、900℃,保温3 h后模拟冷却,冷却曲线如图2所示,冷却结束后于580℃回火5 h。

图1 试验钢的热膨胀曲线Fig.1 Thermal dilatometric curve of the tested steel

图2 试验钢在不同加热温度模拟正火冷却过程的温度-时间曲线Fig.2 Temperature-time curves of the tested steel during cooling process of simulated normalizing at different temperatures

2.2 力学性能

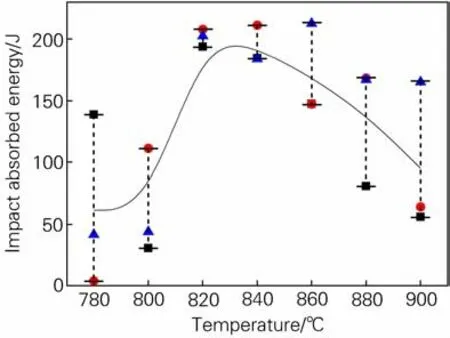

表2为不同温度模拟正火处理及580℃回火后试样的力学性能,可以看出不同温度热处理后试样强度和塑性均满足要求。840℃模拟热处理时,抗拉强度为531 MPa,伸长率可达37.0%,具有较好的强塑性。随着模拟正火温度的升高,材料冲击吸收能量呈现先增加后降低的趋势,如图3所示,材料冲击吸收能量波动范围依次为134.6、80.4、14.0、27.3、65.2、87.2、108.9 J,呈现先降低后增加的趋势。模拟正火温度为780℃和800℃时,个别试样冲击吸收能量不满足企业标准要求(KV2≥54 J);820℃和840℃模拟热处理时,试样冲击吸收能量波动性较小,冲击吸收能量范围为183.8~211.1 J;860~900℃模拟热处理时,试样冲击吸收能量存在波动性,冲击吸收能量范围56.1~212.5 J。从图3可以看出,820~840℃模拟热处理时具有稳定且优异的低温冲击性能。因此,选择820~840℃作为正火温度来提高厚截面Q355E钢锻件的低温冲击稳定性是比较合适的。

图3 模拟正火温度对回火态试样冲击吸收能量的影响Fig.3 Effect of simulated normalizing temperature on impact absorbed energy of the tempered specimens

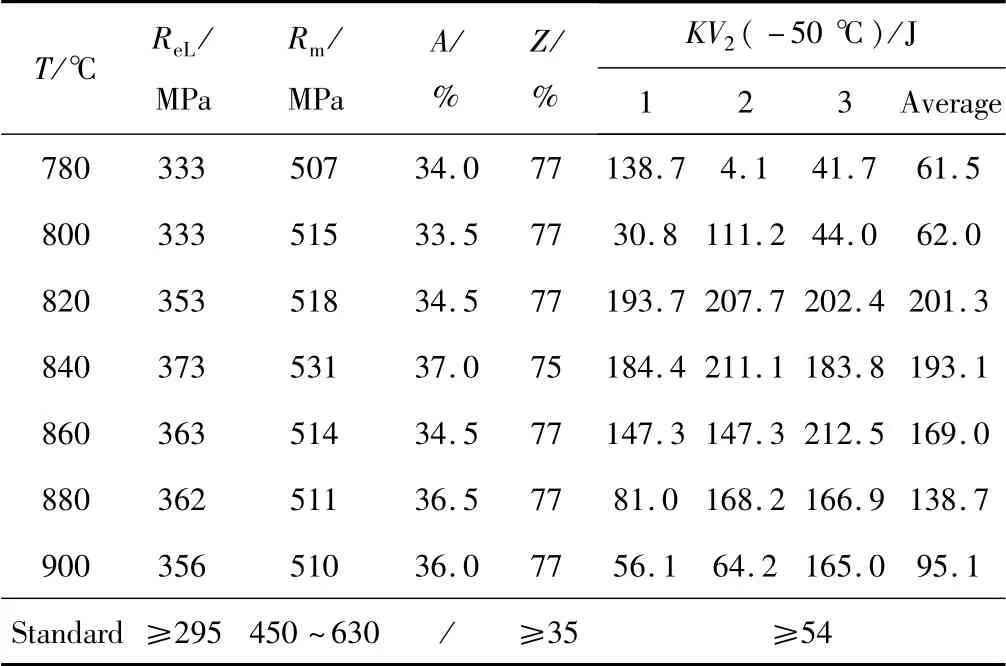

表2 不同温度模拟正火处理及580℃回火后试样的力学性能Table 2 Mechanical properties of the specimens after simulated normalizing treatment at different temperatures and tempering at 580℃

2.3 微观组织

2.3.1 显微组织

不同温度模拟正火及回火后试样的显微组织如图4所示,可以看出,试样显微组织主要由铁素体和珠光体组成,珠光体多分布于晶界处。每个模拟正火温度统计了约200个珠光体和铁素体的晶粒尺寸,统计结果如图5所示。模拟温度从780℃升高至900℃,铁素体平均尺寸先减小后增大,当模拟正火温度为820~860℃时,铁素体晶粒相对细小,为12μm左右;珠光体的平均尺寸随着模拟正火温度升高逐渐增大,从3.69μm增大至10.51μm。文献[7]已证实,珠光体转变过程中形核位置以晶界和角隅为主。当模拟温度较高,原始奥氏体晶粒较大时,由于晶界密度较小,珠光体形核位置也较少,每一个珠光体域有更大的长大空间,最终导致珠光体尺寸较大。当模拟正火温度为780℃和800℃时,珠光体呈针状析出;当模拟正火温度为820~900℃时,珠光体呈长条状和近等轴状析出。

图4 模拟正火温度对回火态试样显微组织的影响Fig.4 Effect of simulated normalizing temperature on microstructure of the tempered specimens

图5 模拟正火温度对回火态试样晶粒尺寸的影响Fig.5 Effect of simulated normalizing temperature on grain size of the tempered specimens

模拟正火温度为780℃和800℃时,试样存在较大尺寸的块状铁素体。这是因为在低于Ac3温度加热时,Q355E钢的组织构成为两相,一相是未奥氏体化的原始铁素体,另一相是珠光体和铁素体转变的奥氏体。模拟热处理后,奥氏体再次分解为铁素体和珠光体,未奥氏体化的原始铁素体便保留下来。热处理后最终组织由未发生重结晶的铁素体、重结晶后的铁素体和珠光体构成。由图4可知,未发生重结晶的铁素体尺寸较大,大块状铁素体的存在导致其冲击吸收能量较低且不稳定[8-9],同时针状珠光体的存在容易导致在塑性变形的过程中产生应力集中,对其低温冲击性能不利。

模拟正火温度为820℃时,材料中仍然存在少量未再结晶铁素体,但其尺寸较小,珠光体多呈长条状分布,低温冲击性能较好;模拟正火温度为840~900℃,珠光体以长条状和等轴状分布,随着模拟正火温度的升高,试样铁素体和珠光体尺寸逐渐增加,使得试样在-50℃的冲击吸收能量逐渐减小且不稳定,说明细小的铁素体和珠光体组织有利于提高Q355E钢的低温韧性和冲击稳定性。王勇等[10]使用晶界的位错堆积使裂纹形核的模型来解释晶粒尺寸对断裂行为的影响,晶粒尺寸较小时,滑移带到达晶界时的位错堆积数量越少,因此在晶界处的局部应力也相应减少,可以有效的降低裂纹形核数量。反之,当晶粒尺寸大时,位错在晶界上堆积的数目很多,在晶界处形成应力集中,提高钢的韧脆转变温度,降低钢在低温条件下的韧性。

模拟正火温度为880℃和900℃时,除了正常的铁素体和珠光体组织外,还存在部分魏氏组织,如图4(f,g)中箭头所示,珠光体组织上分布着针片状铁素体。研究表明[11],魏氏组织会割裂基体组织,造成尖端应力集中甚至形成裂纹核心,并沿着铁素体扩展,使材料的冲击性能恶化。

2.3.2 断口分析

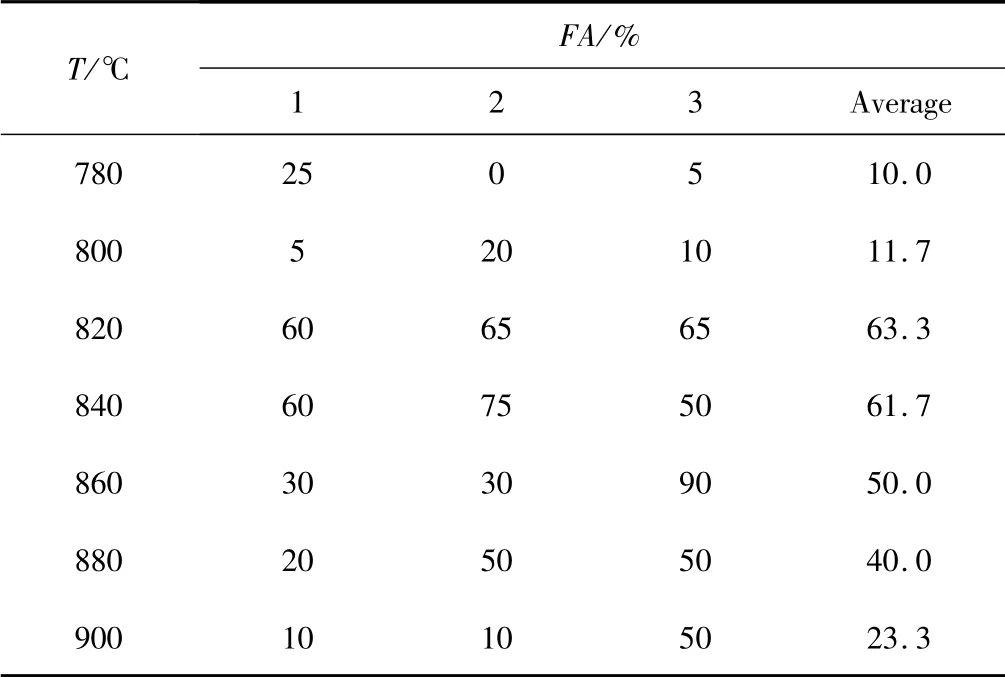

剪切断面率(FA)可以反映材料韧性部分所占的比例,本试验统计了780~900℃不同温度模拟正火处理并在580℃回火后冲击试样的剪切断面率,如表3所示。820℃和840℃模拟正火热处理后试样的剪切断面率均在50%以上,说明其断口中韧性部分所占的比例较高,在冲击过程中冲击吸收能量较大,即冲击性能较好。

表3 不同温度模拟正火及580℃回火后试样的剪切断面率Table 3 Shear section ratio of the specimens after simulated normalizing at different temperatures and tempering at 580℃

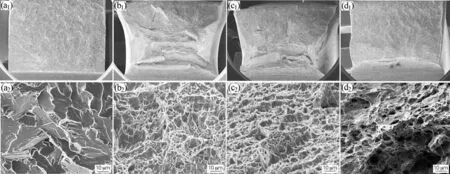

选取780、820、860、900℃模拟正火处理并在580℃回火后冲击吸收能量分别为4.1、193.7、147.3、56.1 J的试样进行断口组织观察,其宏观形貌如图6所示。780℃冲击吸收能量为4.1 J的试样断口比较平坦,无剪切唇和纤维区,全为放射区;820℃冲击吸收能量为193.7 J的试样存在明显的剪切唇,同时其纤维区面积较大;随着温度升高至860、900℃,试样纤维区面积逐渐减小,对应的冲击吸收能量也逐渐减小。

观察上述4个温度模拟正火处理及580℃回火后冲击吸收能量分别为4.1、193.7、147.3、56.1 J试样缺口前沿起裂区的微观形貌,如图6所示。780℃模拟热处理试样冲击断口形貌为河流状花样,同时还能观察到撕裂棱的存在,为准解理断裂,韧性较差。820℃模拟热处理试样断口大尺寸韧窝的数量较多,断口起伏明显,具有较好的冲击性能,860℃模拟热处理试样断口韧窝细小,对应的冲击吸收能量有所降低。900℃模拟热处理试样断口韧窝数量明显减少,同时韧窝较浅,尺寸较小,韧性相对较低。

图6 模拟正火温度对回火态试样冲击断口宏观(a1~d1)及微观(a2~d2)形貌的影响Fig.6 Effect of simulated normalizing temperature on macro-morphologies(a1-d1)and micro-morphologies(a2-d2)of impact fracture of the tempered specimens

3 结论

1)模拟正火温度由780℃升高至900℃,-50℃冲击吸收能量呈现先增加后降低的趋势,材料中铁素体的平均尺寸由14.73μm降低至12.07μm又增大至15.02μm,珠光体的平均尺寸从3.69μm增大至10.51μm。

2)模拟正火处理温度为820~840℃时,可得到均匀细小的铁素体和珠光体组织,珠光体呈条状和近等轴状分布,具有稳定且优异的低温冲击性能,-50℃冲击吸收能量范围为183.8~211.1 J,试样冲击断口存在明显的剪切唇,剪切断面率在50%以上。

3)对于300 mm×300 mm截面Q355E钢锻件,可选择820~840℃进行正火处理,以获得优良稳定的低温冲击吸收能量。