玄武岩纤维增强纳米二氧化硅混凝土高温后力学性能的试验研究*

刘华新 郑太元

(1.东南大学混凝土及预应力混凝土结构教育部重点实验室,南京 210018;2.辽宁工业大学土木建筑工程学院,辽宁锦州 121001)

当混凝土结构在遭受火灾时,过高的温度会严重影响其内部结构的稳定性,且极易出现爆裂,从而导致结构承载力迅速降低,峰值应变加大,耐久性下降,严重威胁建筑物的安全性,因此如何提高混凝土在火灾中耐高温性能成为现在越来越多的学者所关注的课题。已有研究表明[1-7],在混凝土中掺入玄武岩纤维可以改善其高温性能,由于玄武岩纤维熔点较高,高温作用对其影响较小,可以在高温作用下起到一定的阻裂作用,对于提高混凝土高温后的抗压、抗拉等性能有一定的效果。纳米材料相对传统材料在小尺寸效应、量子效应、表面效应等[8]方面有更好的表现,在混凝土中可以起到填充和增强的作用。Kawashima等通过研究发现:掺入纳米CaCO3后加快了水化反应速率,降低了孔隙率,提高了抗压强度等性能,对于早期强度影响较明显[9];Shih等通过纳米SiO2对硅酸盐水泥复合材料性能试验研究,发现在水泥净浆中加入适量溶胶态纳米SiO2,可以有效提高其强度[10]。陈刚等通过研究发现钢纤维的掺入能够改变纳米SiO2混凝土的破坏形态,随着纳米SiO2掺量的增加,钢纤维纳米SiO2混凝土的抗压强度和劈拉强度均有所提高[11];Guneyisi等研究了纳米SiO2掺量对粉煤灰陶粒自密实混凝土的影响,结果发现,随着纳米SiO2掺量的增加,混凝土的强度提高,掺量为5%较掺量为0%时的混凝土强度提高了20%左右[12]。Chithra等通过采用人工神经网络模型对纳米SiO2混凝土抗压强度进行预测,认为掺量在2.0%时最优[13]。燕兰等通过研究发现:经过400 ℃热处理后,掺纳米SiO2的钢纤维混凝土的抗压、劈拉、抗折强度较普通混凝土分别提高了35.09%、84.62%、87.23%;且通过SEM分析发现,在钢纤维与过渡区的界面处,致密度有所提高[14]。

近年来,火灾频发对工程结构抗火的要求越来越高,已有的研究大多集中在纤维纳米材料复合增强混凝土的常温力学性能研究,对于混凝土结构在遭受火灾时的高温性能研究较少,且高温后性能的研究多集中在钢纤维与纳米材料复合增强混凝土性能的研究,对除钢纤维以外的其他纤维与纳米材料复合增强混凝土高温后的力学性能研究还处在初级阶段。为此,通过研究玄武岩纤维增强纳米SiO2混凝土在高温后的抗压强度、劈裂抗拉强度及抗折强度,可为纤维材料与纳米材料在混凝土中的应用提供理论依据。

1 试 验

1.1 试验材料

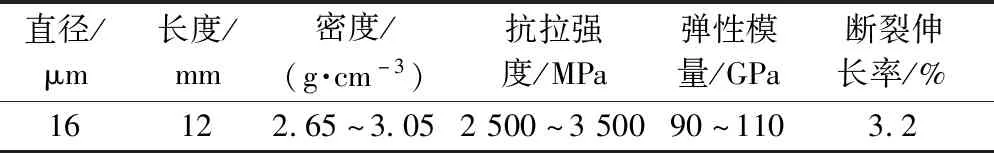

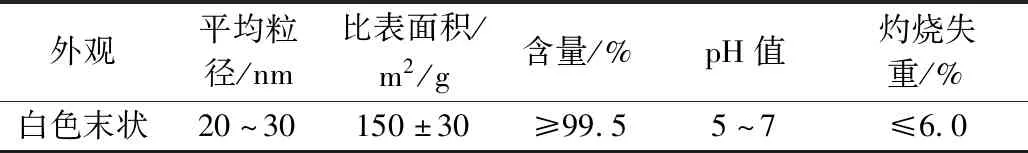

试验采用渤海牌P·O 42.5水泥;采用连续级配5~20 mm的粗骨料;细骨料为普通河沙,细度模数为2.53,属Ⅱ区中砂;玄武岩纤维的主要参数见表1;纳米SiO2为混凝土专用纳米SiO2,其主要参数见表2;水为普通自来水。

表1 玄武岩纤维主要技术指标Table 1 Main technical indexs of basalt fiber

表2 纳米SiO2主要技术指标Table 2 Main technical indexs of nano-SiO2

1.2 试验设计与配合比

试验考虑纤维不同掺量和温度变化对玄武岩纤维纳米SiO2混凝土高温后抗压强度、劈裂抗拉强度及抗折强度的影响。玄武岩纤维(BF)掺量为0.10%、0.15%、0.20%,按体积百分比算法掺入到混凝土中,纳米SiO2(NS)按胶凝材料总质量的1.0%等量替代水泥加入到混凝土中,基于已有学者对混凝土高温后的研究[1,15],试验设定温度为20(对照组),200,400,600,800 ℃,共5种温度,共设计5组试验,试验分组及配合比见表3。

表3 混凝土配合比Table 3 Mix proportion of concrete

1.3 试验方法

试验采用的抗压试件和劈裂抗拉试件的尺寸均为100 mm×100 mm×100 mm,抗折试件尺寸为100 mm×100 mm×400 mm,不同温度下的抗压强度、劈裂强度、抗折强度试验的试件数量均为75个(每组试件为3个),共计225个试件。在高温试验中,分别将目标温度设定为200,400,600,800 ℃,将试件放入高温炉中以10 ℃/min的速率升温至目标温度,基于已有学者对于混凝土高温后试验的研究[1,15],达到目标温度后恒温1 h,然后取出试块,使其自然冷却到室温,进行力学性能测试。

2 结果与讨论

2.1 混凝土外观变化

在经历不同温度作用后,各组混凝土的外观会发生一些变化。图1为NB2组混凝土在经历不同温度作用后的外观变化,可以看出,常温时,混凝土表面呈现青灰色,试件完整;200 ℃时,混凝土表面颜色开始发生微小变化,颜色由青灰色略微变黄,但颜色同常温时变化不大,试块表面无裂纹出现;400 ℃时,混凝土表面颜色变深,并且试块表面开始出现少量的细小裂纹;600 ℃时,混凝土表面颜色开始变浅,且试块表面细小裂缝开始增多;800 ℃时,混凝土表面颜色呈现灰白色,表面裂缝较多。

a—20 ℃;b—200 ℃;c—400 ℃;d—600 ℃;e—800 ℃。图1 不同温度后NB2组混凝土表观变化Fig.1 The changes on concrete apparenances of group NB2 after being subjected to different temperatures

2.2 质量损失

图2为各组混凝土的质量损失率随温度的变化曲线,试验以尺寸为100 mm×100 mm×100 mm的试件进行质量损失率测定。可以看出,随着温度的上升,混凝土的质量损失率在逐渐增加。在掺入玄武岩纤维和纳米SiO2后,混凝土的质量损失率较素混凝土有所下降。200 ℃后的质量损失率约为1.41%~1.68%,主要是自由水及毛细孔中水的蒸发,带走了部分质量;200~400 ℃后的质量损失率增大较快,400 ℃后的质量损失率为5.38%~6.11%,主要原因是混凝土中凝胶吸附水的散失及氢氧化硅的分解;600 ℃后的质量损失率为6.54%~7.39%,主要是混凝土中结合水的继续散发及水化物的分解;800 ℃后的质量损失率为7.83%~9.45%,主要原因是高温后混凝土中C-S-H的分解以及碳酸钙的分解。

— NB0;— NB1;— NB2;— NB3;— NB4。图2 混凝土质量损失率随温度变化Fig.2 Changes in mass loss ratios of concrete with temperatures

2.3 抗压强度

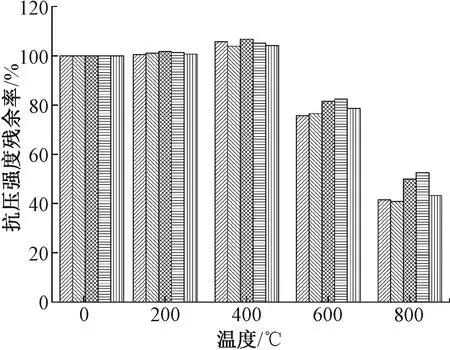

图3、图4给出了各组混凝土的抗压强度和抗压强度残余率随温度变化的规律。可以看出:随着温度的升高,各组混凝土的抗压强度呈现先上升后下降的趋势。20~400 ℃时,抗压强度呈现出一定的增长,20~200 ℃时的抗压强度提高幅度约为0.4%~1.7%,提高幅度非常小。200~400 ℃时的抗压强度较常温时提高约为3.5%~6.8%。400 ℃后各组混凝土的抗压强度呈现下降趋势,在经历600,800 ℃高温作用后,强度下降幅度分别为16.0%~22.8%,47.4%~59.2%。

NB0; NB1; NB2; NB3; NB4。图3 抗压强度Fig.3 Compressive strength

NB0; NB1; NB2; NB3; NB4。图4 抗压强度残余率Fig.4 Residual ratios of compressive strength

掺入纳米SiO2后对混凝土的抗压强度有提高作用,在经历20,200,400,600,800 ℃后,抗压强度较素混凝土分别提高了9.7%、10.4%、7.8%、12.2%、7.9%。常温时,纤维掺量为0.10%、0.15%的玄武岩纤维纳米SiO2混凝土抗压强度较纳米SiO2混凝土分别提高了4.9%、3.8%;200 ℃时,分别提高了5.5%、4.0%;400 ℃时,分别提高了7.7%、5.0%;600 ℃时分别提高了13.6%、10.6%;800 ℃时分别提高了28.3%、33.7%。掺量为0.20%的玄武岩纤维对纳米SiO2混凝土的抗压强度产生了不利的影响,在各个温度下,抗压强度均低于纳米SiO2混凝土,这是由于玄武岩纤维掺量过高时,在搅拌过程中会发生成团现象,导致混凝土抗压强度降低。

由图4可知,随着温度的升高,各组混凝土的抗压强度残余率变化规律同抗压强度相似,也呈现出先上升后下降的趋势。在各个温度条件下,掺量0.10%、0.15%的玄武岩纤维提高了混凝土的抗压强度残余率,400 ℃时,各组混凝土抗压强度残余率均达到峰值,分别为105.8%、103.9%、106.8%、105.1%、104.2%,600 ℃后,各组混凝土抗压强度残余率开始下降,800 ℃时,各组混凝土抗压强度残余率均降到最低,分别为41.5%、40.8%、50%、52.5%、43.3%。

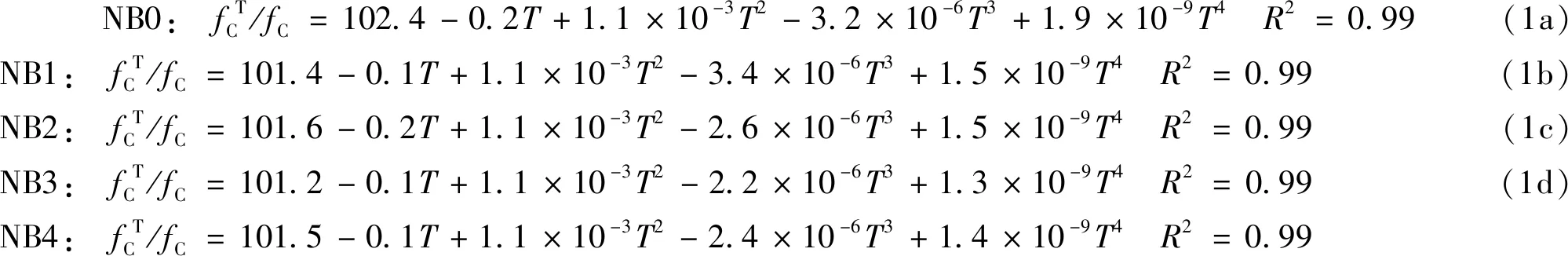

将各组混凝土高温后的抗压强度与常温下的抗压强度相比,得到抗压强度比随温度变化的关系曲线,如图5所示。各组混凝土抗压强度比与温度的拟合关系式为:

(1e)

NB0;NB1;NB2;NB3;NB4。图5 高温后混凝土相对抗压强度Fig.5 Relative compressive strength of specimens after being subjected to high temperatures

2.4 劈裂抗拉强度

图6、图7给出了各组混凝土的劈裂抗拉强度和劈裂抗拉强度残余率随温度变化的规律。可知,随着温度的升高,各组混凝土的劈裂抗拉强度呈现逐渐下降的趋势,在经历各个温度后,纳米SiO2混凝土的劈裂抗拉强度较素混凝土分别提高了7.8%、9.4%、6.0%、12.2%、7.7%。常温时,玄武岩纤维掺量0.10%、0.15%、0.20%的玄武岩纤维纳米SiO2混凝土劈裂抗拉强度分较纳米SiO2混凝土别提高了3.0%、8.9%、4.0%;200 ℃时分别提高了7.5%、11.2%、5.6%;400 ℃时分别提高了6.5%、7.8%、4.8%;600 ℃时分别提高了3.9%、6.9%、2.5%;800 ℃时分别提高了15.6%、13.5%、7.3%。由此可知,玄武岩纤维的掺入,对于高温后纳米SiO2混凝土的劈裂抗拉强度有所提高,尤其是在800 ℃时,对纳米SiO2混凝土的劈裂抗拉强度提高效果较好。综合来看,在各个温度下,掺量为0.15%的玄武岩纤维对纳米SiO2混凝土的劈裂抗拉强度提高效果较为显著。

NB0; NB1; NB2; NB3; NB4。图6 劈裂抗拉强度Fig.6 Splitting tensile strength

NB0; NB1; NB2; NB3; NB4。图7 劈裂抗拉强度残余率Fig.7 Residual ratios of splitting tensile strength

由图7可知,在各个温度条件下,劈裂抗拉强度残余率均随着温度的升高而呈现逐渐下降的趋势,在800 ℃时降至最低,此时,素混凝土的劈裂抗拉强度残余率仅剩27.6%,纳米SiO2混凝土仅剩24.5%;在不同温度下,玄武岩纤维纳米SiO2混凝土均表现出了良好的抗拉能力,纤维掺量为0.15%的玄武岩纤维纳米SiO2混凝土在经历800 ℃后,其劈裂抗拉强度残余率较纳米SiO2混凝土提高了14.6%。

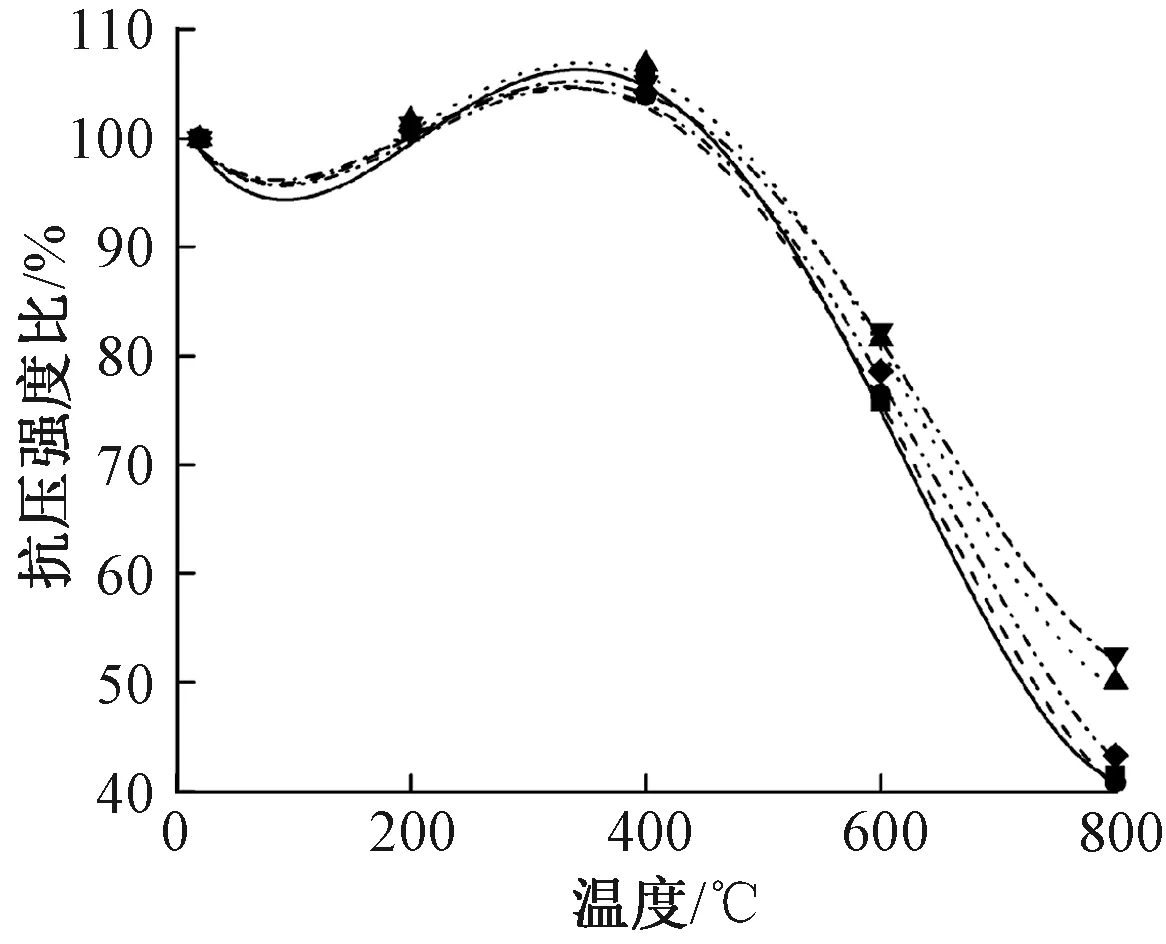

将各组混凝土高温后的劈裂抗拉强度与常温下的劈裂抗拉强度相比,得到劈裂抗拉强度比随温度变化的关系曲线,如图8所示。各组混凝土劈裂抗拉强度比与温度的拟合关系式为:

(2e)

NB0;NB1;NB2;NB3;NB4。图8 高温后混凝土相对劈裂抗拉强度Fig.8 Relative splitting tensile strength of specimens after being subjected to high temperatures

2.5 抗折强度

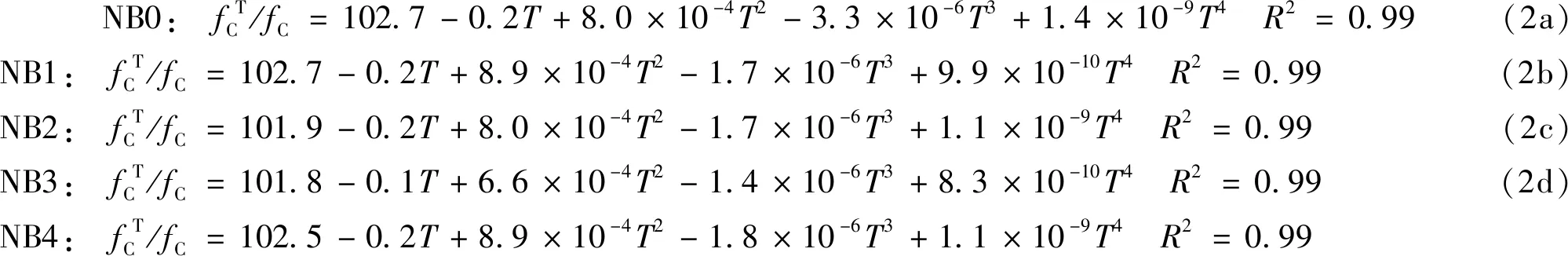

图9、图10给出了各组混凝土的抗折强度与抗折强度残余率随温度变化的规律。由图9可知:各组混凝土的抗折强度均随着温度的升高而呈现下降的趋势。掺入纳米SiO2后,混凝土的抗折强度有所提高,在经历各个温度后,抗折强度较素混凝土分别提高了8.7%、5.3%、18.4%、7.8%、4.3%。常温时对应纤维掺量0.10%、0.15%、0.20%的玄武岩纤维纳米SiO2混凝土较纳米SiO2混凝土的抗折强度分别提高了8.0%、4.9%、2.9%;200 ℃时分别提高了12.9%、6.1%、2.9%;400 ℃分别提高了13.9%、8.9%、2.2%;600 ℃时分别提高了33.3%、16.4%、6.7%;800 ℃时分别提高了17.2%、11.8%、8.9%。玄武岩纤维的掺入,对高温后纳米SiO2混凝土的抗折强度有所提高,尤其是在600 ℃时,对纳米SiO2混凝土的抗折强度提高效果较好。综合来看,在各个温度处理后,掺量为0.1%的玄武岩纤维对于纳米SiO2混凝土的抗折强度提高效果较为显著。

NB0;NB1;NB2;NB3;NB4。图9 抗折强度Fig.9 Flexural strength

NB0;NB1;NB2;NB3;NB4。图10 抗折强度残余率Fig.10 Residual ratios tention of flexural strength

由图10可知:在各个温度条件下,抗折强度残余率均随着温度的升高而呈现出逐渐下降的趋势,在800 ℃时降至最低,此时,素混凝土的抗折强度残余率仅剩36.2%,纳米SiO2混凝土仅剩34.7%;在经历高温作用后,玄武岩纤维纳米SiO2混凝土均表现出了良好的抗折能力,综合考虑,纤维掺量为0.1%的玄武岩纤维对于纳米SiO2混凝土的抗折能力提高最佳,在经历800 ℃后,其抗折强度残余率较纳米SiO2混凝土提高了6.6%。

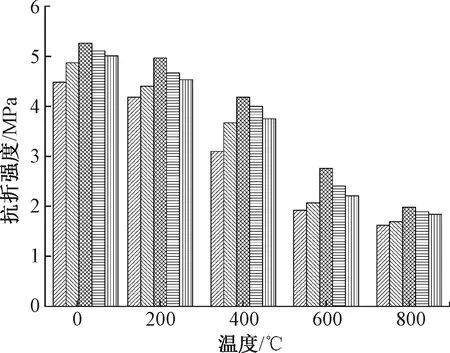

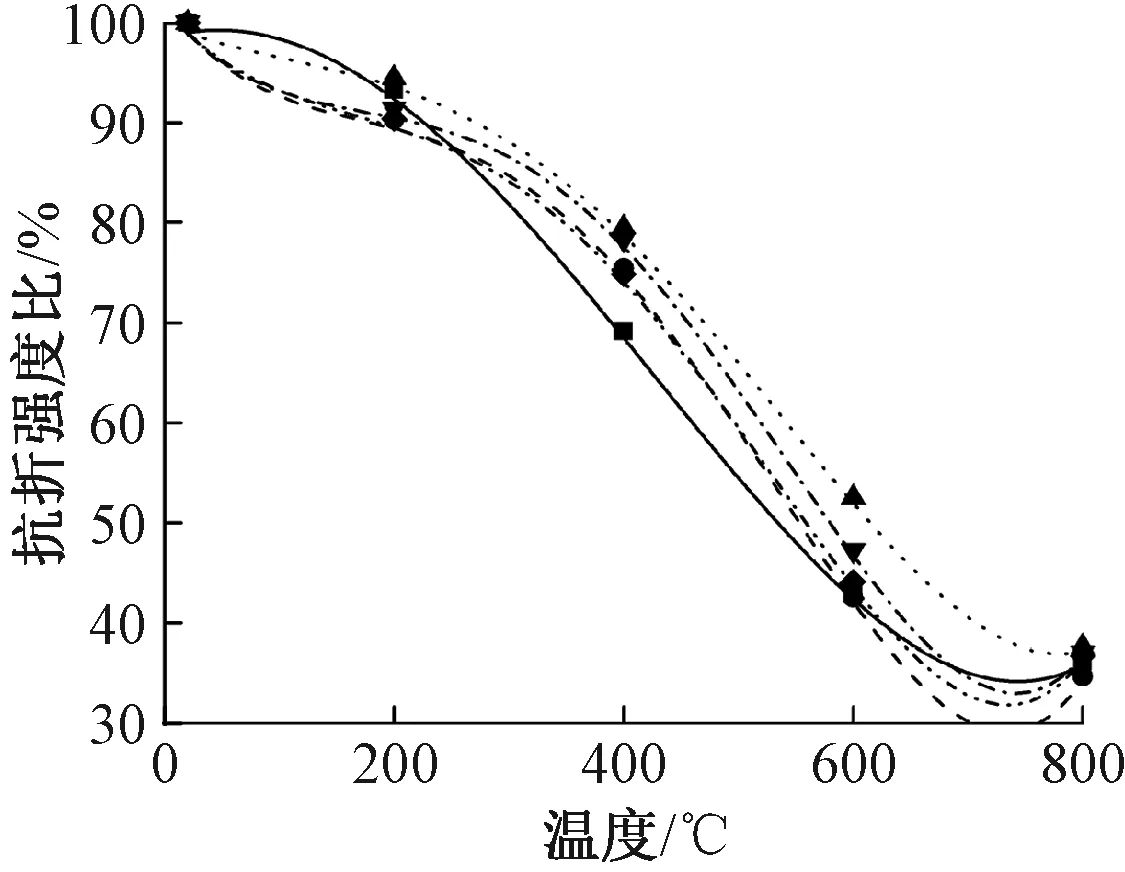

将各组混凝土高温后的抗折强度与常温下的抗折强度相比,得到抗折强度比随温度变化的关系曲线,如图11所示。各组混凝土抗折强度比与温度的拟合关系式为:

(3e)

NB0;NB1;NB2;NB3;NB4。图11 高温后混凝土相对抗折强度Fig.11 Relative flexural strength of specimens after being subjected to high temperatures

3 机理分析

由以上分析可知,玄武岩纤维纳米SiO2混凝土的力学性能受温度和纤维掺量的共同影响,其中,温度为主要影响因素。在经历200 ℃高温后,混凝土内部的自由水逐渐开始蒸发,减少了混凝土内部孔隙,使结构变得更加密实,进而在一定程度上提高了混凝土的强度,400 ℃高温后,由于纳米SiO2的掺入,可以在混凝土内部进行化学反应,产生更多的C-S-H凝胶,这个过程还可以消耗对混凝土强度有不利影响的Ca(OH)2,纳米SiO2粒子与水化产物Ca(OH)2在纳米粒子表面形成键合,发生如下化学反应[14]:

SiO2+mH2O+nCa(OH)2→

nCaO·SiO2(m+n)H2O

(4)

从而使混凝土强度有所提高,经过600 ℃高温后,混凝土强度下降的主要原因是C-S-H凝胶被破坏,大量Ca(OH)2开始分解,使混凝土内部孔隙与裂缝增多,导致混凝土强度急剧下降,800 ℃高温后,混凝土内部骨料发生严重破坏,导致剩余强度极低。

玄武岩纤维的掺入,在混凝土内部形成三维乱向网状结构,可以在混凝土内部起到“二次加强筋”的作用,进而提高各个温度下纳米SiO2混凝土的抗压强度、劈裂抗拉强度及抗折强度。同时,由于玄武岩纤维的熔点很高,高温作用对其影响较小,可以在高温作用下起到一定的阻裂作用,对混凝土基体的裂缝起到一定的限制作用,避免了高温作用下混凝土发生爆裂,使得玄武岩纤维纳米SiO2混凝土在高温作用下仍有相对较高的残余强度。但掺入过量的玄武岩纤维后,产生了不利的影响,降低了混凝土强度,故在混凝土内部掺入适量的玄武岩纤维可以提高纳米SiO2混凝土的耐高温性能。

4 结束语

1)随着温度的升高,素混凝土、纳米SiO2混凝土和玄武岩纤维SiO2纳米混凝土的表面裂缝逐渐增多,质量损失率逐渐增大。

2)素混凝土、纳米SiO2混凝土和玄武岩纤维纳米SiO2混凝土的抗压强度随着温度的变化趋势为先上升后下降,400 ℃时各组混凝土强度达到峰值,800 ℃后各组混凝土抗压强度残余率约为47.4%~59.2%,掺量为0.20%玄武岩纤维对纳米SiO2混凝土抗压强度产生了不利的影响。

3)随着温度的升高,素混凝土、纳米SiO2混凝土和玄武岩纤维纳米SiO2混凝土的劈裂抗拉强度和抗折强度都呈现逐渐下降的趋势。纳米SiO2的掺入,提高了素混凝土的劈裂抗拉强度和抗折强度。800 ℃后,纳米SiO2混凝土劈裂抗拉强度残余率仅为24.5%,抗折强度残余率为34.7%。

4)掺量为0.15%的玄武岩纤维对于纳米SiO2混凝土的劈裂抗拉能力提高最佳,在经历800 ℃高温后,其劈裂抗拉强度较纳米SiO2混凝土提高了13.5%,劈裂抗拉强度残余率提高了14.6%。掺量为0.1%的玄武岩纤维对于纳米SiO2混凝土的抗折能力提高最佳,在经历800 ℃高温后,其抗折强度较纳米SiO2混凝土提高了17.2%,抗折强度残余率提高了6.6%。

5)建立的混凝土强度预测模型,具有较高的精度。