数控车床加工抛物线轮廓的编程研究

韦洪新,王智森,曾 高

(景德镇学院,江西 景德镇 333000)

数控车床加工编程的方式分为手动和自动编程,编程人员根据零件图纸要求完成编程编写称为手动编程,自动编程主要将零件图纸输入相关软件中,通过数值处理编写出零件程序单,进而加工出零件的过程。[1]常用的自动编程软件有UG、Mastercam、CAXA数控车等。CAXA 数控车作为国产软件,在仿真加工中可以生成复杂零件轮廓轨迹,功能十分强大。[2]本文以此为研究平台,对抛物线轴零件编程进行分析,研究了两种不同编程模式下的优缺点,为相关工程人员加工类似零件时选择何种加工方法提供指导与参考。

1 抛物线轴的结构工艺与技术要求分析

1.1结构分析

抛物线轴的结构比较简单,主要由阶梯轴和抛物线轴组成(见图1)。

图1 零件图纸

1.2技术要求分析

1.3毛坯尺寸的设定

零件在加工时,毛坯的设置一般没有明确要求,但毛坯设置过大,需要切除余量较多。为方便加工,选择的棒料单边余量取2mm,直径余量取接近棒料值即可,综合考虑零件图纸技术要求,选择材料为45号钢,毛坯尺寸为Φ120×80mm。

1.4加工工序

根据零件分析可知,抛物线轴的加工使用粗车—半精车—精车的方式加工即可。[3]

1.5 确定定位基准

粗精基准的选取标准不同,在粗基准的选择过程中,加工余量大小决定加工表面的尺寸剩余,一般以余量最小为粗基准,同时应尽量方便加工和工件装夹等。[4]该设计中以毛坯表面为粗基准,抛物线轴的精加工基准选择Φ58外圆。

1.6 抛物线轴工艺路线

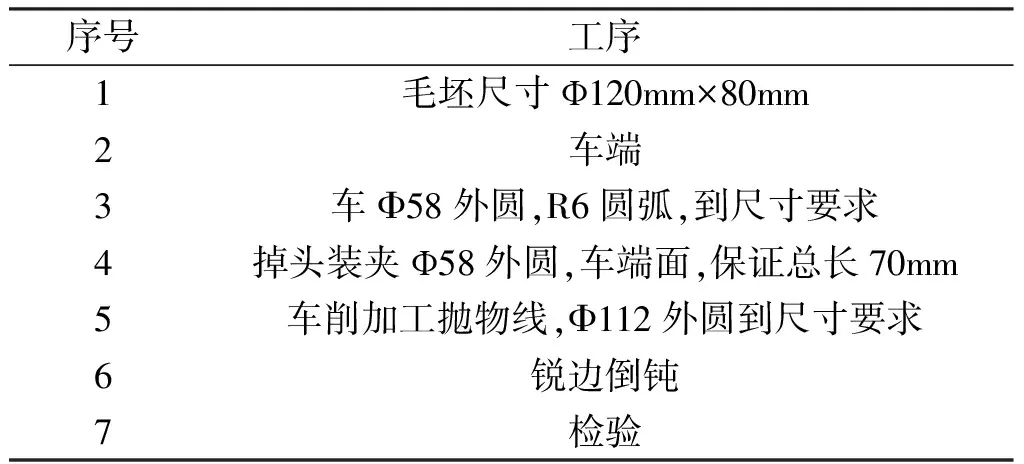

抛物线轴的加工工艺路线如表1所示:

表1 加工工艺

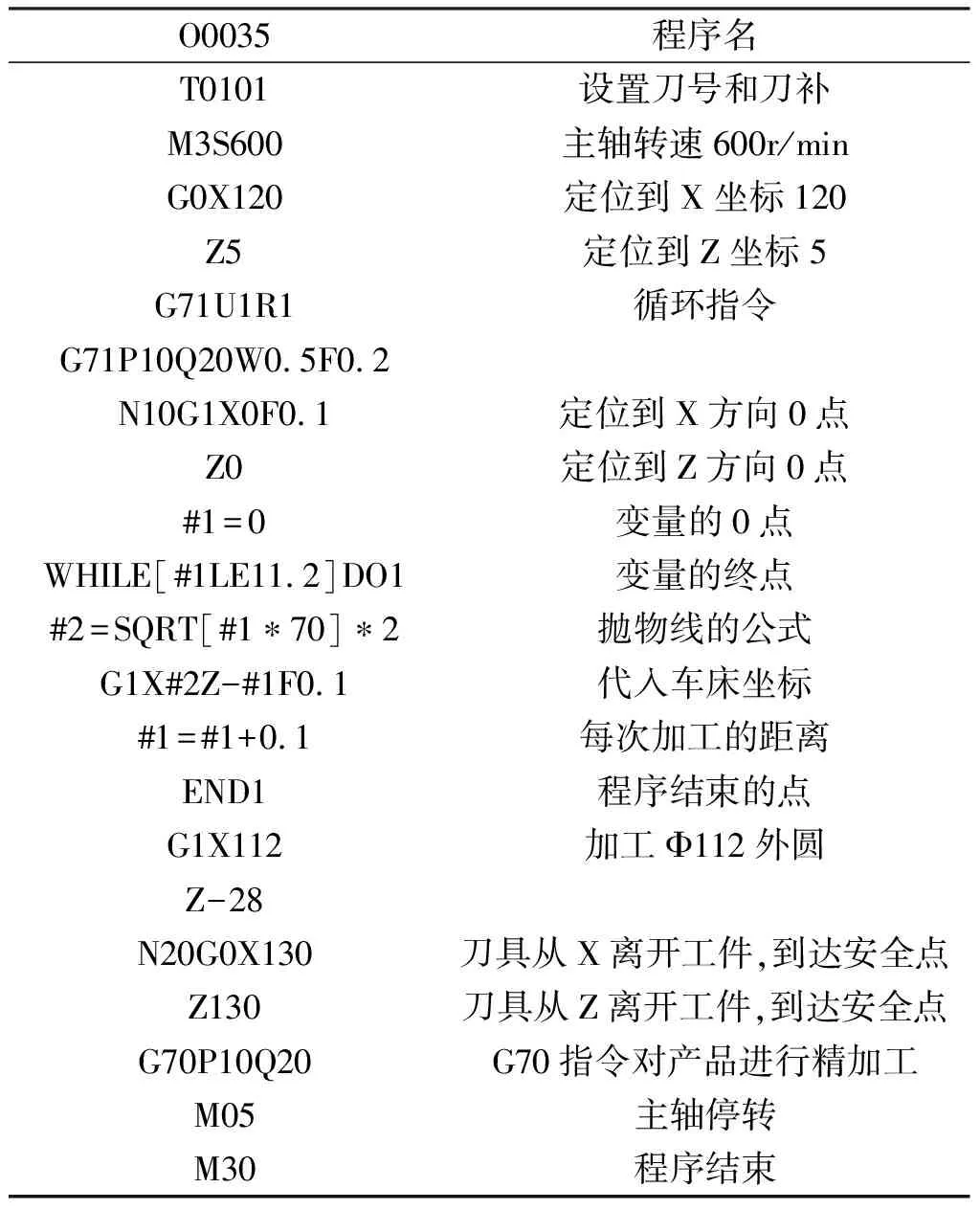

2手动编程

车削加工时以加工零点为起点,计算每个点的坐标进行编程,该零件中以圆柱右端面中心位置为工件坐标系零点,根据数控车床的语言赋予指令,再加一个循环指令实现零件的加工。左端部分为普通编程的加工,不做过多介绍。右端通过设置程序的变量来完成抛物线轴车削外圆程序。[5]

表2 抛物线轴车削外圆程序

图2 车外圆加工图

抛物线的公式为:X=Z2/70,这个公式Z是自变量、X是因变量,当Z是0的时候,X也是0;当Z是11.2的时候,X就是70 ,然后进行编程,首先Z就是#1,就是自变量。#1=0,从0点开始,然后写终点WHILE[#1LE11.2]DO1,当Z到11.2的时候加工结束,然后将抛物线的公式转化为机床语言#2=SQRT[#1*70]*2,再将上面的计算和XZ轴关联G1X#2Z-#1F0.1,确定刀具的走刀距离#1=#1+0.1。

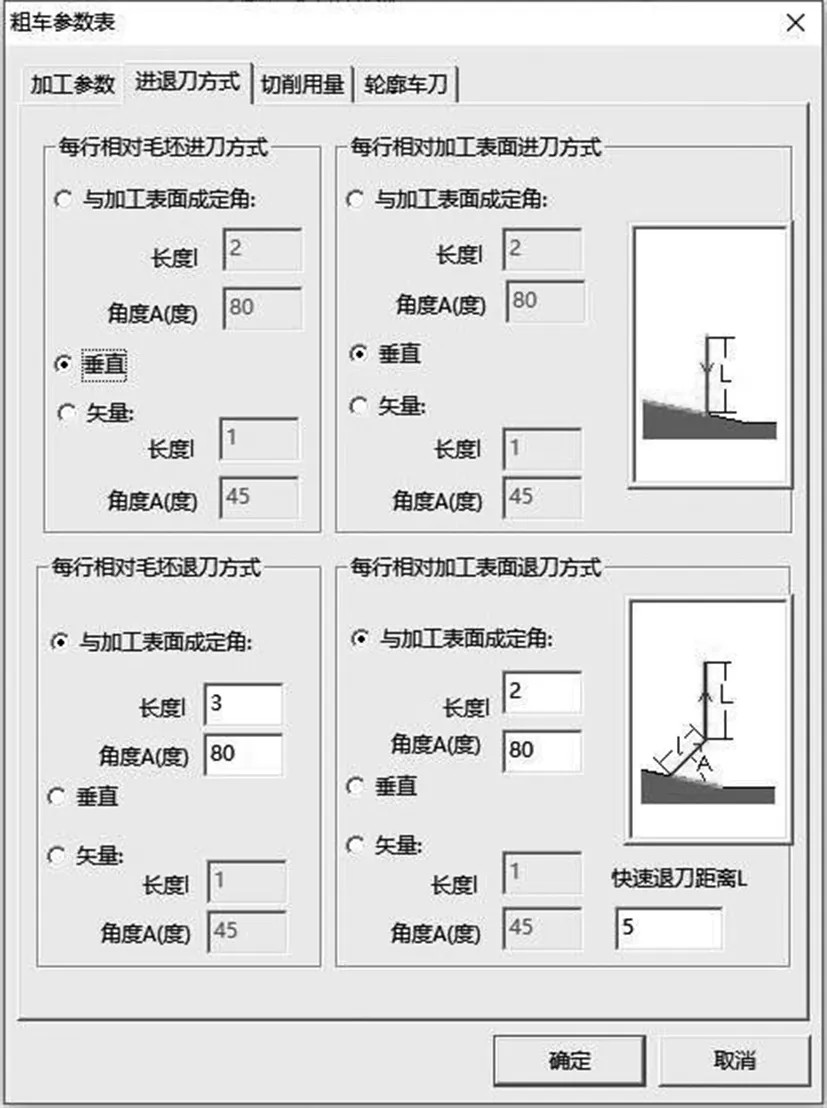

3自动编程

粗车加工外轮廓设定每次被吃刀量为1mm,加工精度为0.005mm,轴向余量为0.5mm,其他的参数均可在软件中设置,粗车加工参数如图3所示。进退刀方式如图4所示设计,进刀方式选择垂直进刀,由于垂直退刀将会对已经加工的表面划伤,所以退刀选择垂直退刀。

图4 进退刀方式

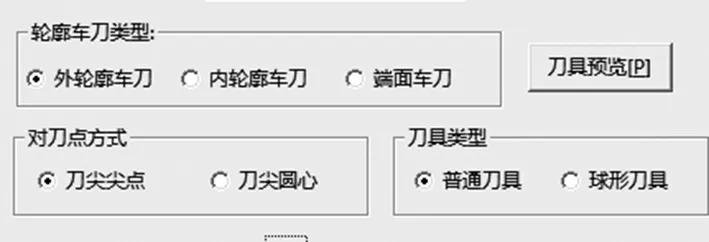

切削用量还是选择转速和圆弧拟合,刀具选择外圆车刀,轮廓车刀类型及对刀点的方式如图5所示。

图5 车刀类型

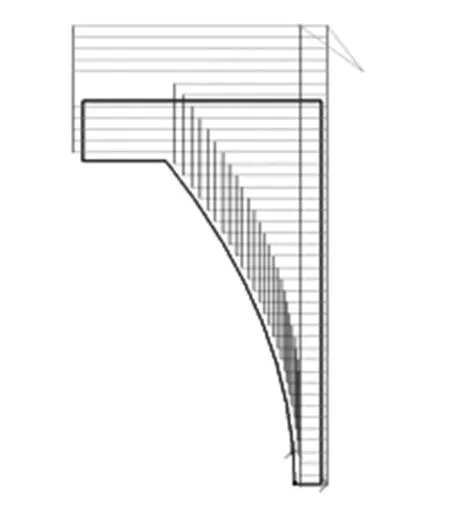

刀具设置完成并仿真后,生成的刀具走刀路线如图6所示。

图6 加工路线

图7 程序

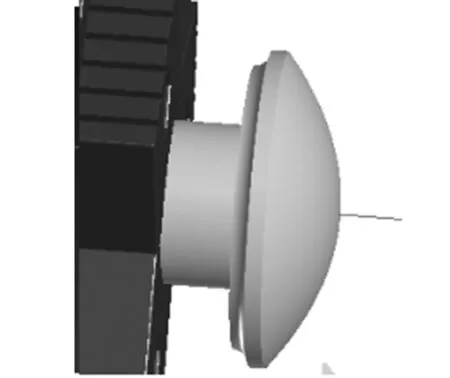

图8 零件三维图

4结论

对于几何形状较为简单的工件,程序的刀位点计算也简单,程序段较少,“手工编程”比较方便。在实际加工中的复杂零件,特别是空间曲面零件,程序量大,计算繁琐易出错、甚至无法用数学模型表示,手工编制程序很难完成,甚至是无法实现的。因此,为了缩短生产周期,减少零件出错率,提高生产率,解决各种复杂零件的加工问题,采用“自动编程”方法是较为合适的选择。