基于CFD的双吸离心泵性能预测及流场分析

李 晶,孟繁森,金 慧,赵耕云

(兰州工业学院 汽车工程学院,甘肃 兰州 730050)

离心泵在农业灌溉、工业生产、水利工程等方面广泛应用,是流体输运和能量转换的机械。离心泵的额定工况点的效率、空化空蚀性能、水力性能等是其重要的指标,往往以额定工况设计离心泵。但在很多实际应用过程中,由于系统输入端流体状态随机扰动或者人为调节,使得离心泵往往会在偏离其额定工况点下工作,所以研究分析离心泵在不同工况下的性能显得尤为重要。

自19世纪以来,离心泵内流场的研究分析国内外已经有很多专家对其进行了深入研究[1-4]。王玥[5]等对单级双吸离心泵进口边参数变化对泵性能影响进行了研究。LAUNDER B E[6]等对离心泵湍流进行了数值模拟分析。但大部分文献仅对双吸式离心泵的某一部分进行了研究,或者是对单吸式离心泵进行了数值模拟研究。本文在双参考系下,对单级双吸式离心泵的过流部件整体进行了在不同工况下的数值模拟预测和分析。

1 物理模型和控制方程

1.1 物理模型

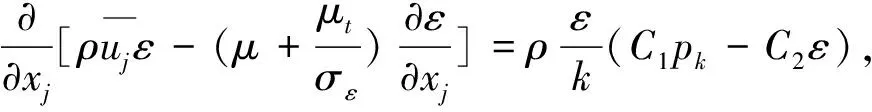

选用MS187-1260单级双吸式离心泵为研究对象进行数值模拟计算。其基本性能参数为:额定流量1 260 m3/h,额定扬程27 m,转速1 450 r/min。泵模型叶轮的主要几何参数为:进口直径235 mm,出口直径340 mm,轮毂直径100 mm,叶片6 个,转速1 450 r/min。其主要过流区域水力如图1所示。

图1 双吸泵主要过流区域水力

1.2 控制方程

在相对直角坐标系下,其动量方程和连续性方程为

(1)

(2)

式中:εijk表示张量;ui表示平均相对速度分量;p*是包括了湍动能和旋转产生的压力;μe是等效粘性系数,等于Boussinesq 涡粘性系数μt和分子粘性系数μ之和,即μe=μ+μt。确定 Boussinesq 涡粘性系数μt,需要采用标准k-ε湍流模型。具体计算如式(3),即

(3)

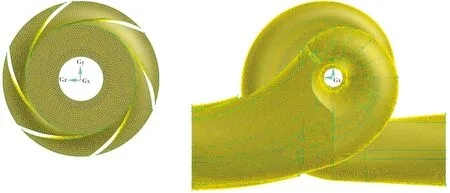

k和ε的相关方程为

(4)

(5)

式中:pk为湍动能k的生成项,由式(6)求得,即

(6)

而Cμ、C1、C2、σk、σε为湍流模型系数,其中Cμ=0.09,C1=1.44,C2=1.92,σk=1.0,σε=1.3。式(3)、(4)、(6)和(7)构成封闭的非线性方程组。

2 数值方法

2.1 计算区域和网格划分

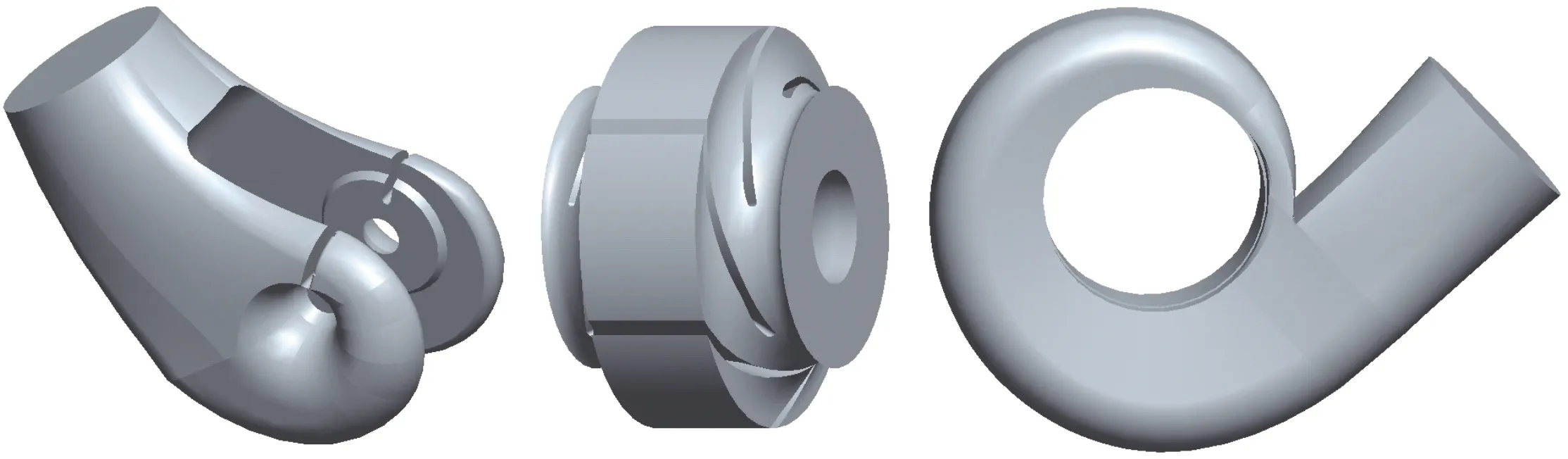

采用Pro/E 5.0对MS187-1260单级双吸式离心泵的过流区域进行三维造型,如图2所示。

图2 双吸泵主要过流区域三维模型

为准确模拟不同工况下模型泵内部的流动状况,将其内的流动区域分成以叶轮为研究对象的转子区域和其他部分组成的定子区域。对MS187-1260单级双吸式离心泵的过流区域分别划分网格,总共大约有350多万网格,如图3所示。

图3 计算网格

2.2 数值方法和边界条件

通过RANS方程求解离心泵流道内部三维黏性不可压湍流场,湍流模型采用RNGk-ε模型,速度、压力和湍动能耗散率的离散格式采用二阶迎风格式。

各过流部件壁面采用无滑移条件。由于介质是清水,不足以对过流部件的壁面粗糙度造成一定影响,可忽略不计。出口设置为自由出流,进口设置为速度进口。

3 性能预测

3.1 数据结果处理

水泵装置的净扬程H为

(7)

式中:E1是泵进口处的总能量;E2是泵出口处的总能量;P2/ρg是压强水头;z2是位置水头;u22/2g是速度头。

文中由于研究对象为中开双吸泵,泵的蜗壳出口与叶轮进口在同一水平线上,因此,在今后的计算中Z2-Z1=0。

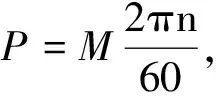

轴功率P为

(8)

式中:M为叶轮扭矩;n为叶轮的转速。

效率η为

(9)

式中:Q为双吸泵流量。

3.2 外特性性能分析

为了验证本文所用计算方法的准确性,用数值模拟的方法计算了模型泵在不同工况下的扬程和效率,并将该计算值和试验值进行了对比,如图4所示。

由图4可以看出,在不同工况下用数值模拟计算出的性能变化曲线与实验变化曲线基本一致,其相对误差≤9.5%,由此可以证明本文采用的方法对于预测双吸泵的性能的可行性。

图4 双吸泵的性能曲线比较

4 双吸离心泵内部流场分析

本节选取了0.5Qd、Qd、1.5Qd3个不同流动工况下的双吸离心泵内部流场流动情况进行具体分析,通过后处理软件获取了离心泵内流场的压力分布图、速度矢量图和湍动能分布图,具体如图5~8所示。

4.1 压力分布

在蜗壳流道内,由于隔舌构造相对复杂使得部分流体回流到蜗壳内,导致隔舌附近的压力梯度变化较大;不同工况下,水泵内的压力分布趋势是基本一致的。随着叶片半径的增大,压力值逐渐增大,压力梯度分布相对均匀;泵内随着流量的增加,压力逐渐减小,如图5~6所示。

(a)Q=0.5 Qd

(a)Q=0.5 Qd

图5~6分别是不同工况下整个过流部件的中间截面压力分布和叶片压力分布。从图中可以看出:在叶片半径相同处,工作面上的压力高于吸力面上的压力;随着流量的增加,泵的过流部件上压力逐渐减小,不容易发生气蚀,叶轮进口与蜗壳出口处的压差值减小。

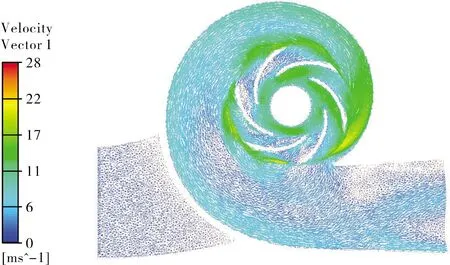

4.2 速度分布

不同工况下离心泵中间截面的速度矢量分布如图7所示,从图中可以看出随着流量的增大,模型泵过流区域各部件速度均增大;由于叶轮工作面压力大于吸力面,所以工作面速度矢量小于吸力面;随着叶轮半径的增大,速度矢量逐渐增大。

(a)Q=0.5Qd

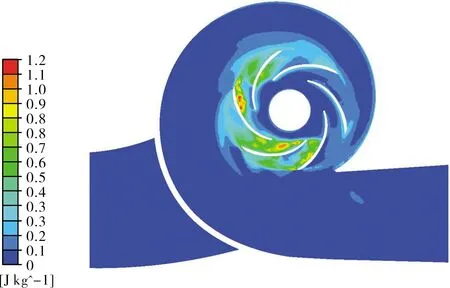

4.3 湍动能分布

3种不同工况下离心泵中间截面湍动能分布变化如图8所示,通过对比可知: 小流量和大流量工况下湍动能值都相对较大;叶片吸力面的湍动能值大于工作面;在叶轮上湍动能值相对较大,且叶轮进口处和叶轮上靠近隔舌处湍动能相对较大。

(a)Q=0.5Qd

5 结论

1)在不同工况下用数值模拟计算出的扬程和效率变化趋势与实验值变化趋势一致,其相对误差≤9.5%,由此可以证明本文采用的方法对于预测双吸泵的性能可行。

2)在叶片半径相同处,工作面上的压力高于吸力面上的压力;随着流量的增加,泵的过流部件上压力逐渐减小,不容易发生气蚀,叶轮进口与蜗壳出口处的压差值减小。

3)随着流量的增大,模型泵过流区域各部件速度均增大;由于叶轮工作面压力大于吸力面,所以工作面速度矢量小于吸力面;随着叶轮半径的增大,速度矢量逐渐增大。

4)小流量和大流量工况下湍动能值都相对较大;叶片吸力面的湍动能值大于工作面;在叶轮上湍动能值相对较大,且叶轮进口处和叶轮上靠近隔舌处湍动能相对较大。