110GHz毫米波同轴转微带气密封连接器的设计

王学习,曹永军

(中航光电科技股份有限公司,河南洛阳,471000)

1 引言

110GHz毫米波同轴转微带气密封连接器主要用于毫米波微波系统的屏蔽模块或组件,负责内外部射频信号的转接、转换传输。微带连接器采用法兰盘安装,通过连接器主体与气密封转接部件的端面连接组合,实现屏蔽模块或组件内部微带传输线与外部同轴传输线之间的匹配转换连接,同时实现微带盒腔体内外的气密封功能。该连接器具有工作频率高、射频性能优越、体积小、重量轻、易于安装等特点,更易于实现装备的小型化、轻量化。

据了解,国外一些射频连接器公司已经掌握了110GHz气密封微带连接器的设计和制造技术,但在市场上找不到相关产品。我司于2018年开始研制具有气密封性能的110GHz毫米波同轴连接器,目前连接器已通过鉴定试验。产品性能达到国外先进厂家的同等水平,气密封性能优异。本文结合110GHz毫米波同轴转微带连接器(以下简称连接器)产品的相关研制经验,主要从性能指标要求、设计方案、参数设计、气密封专题、测试方法和测试结论等方面进行论述。

2 主要性能指标

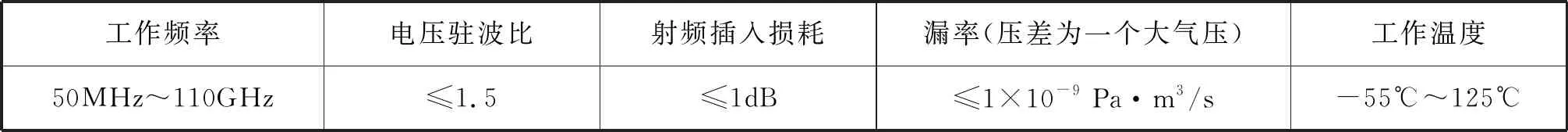

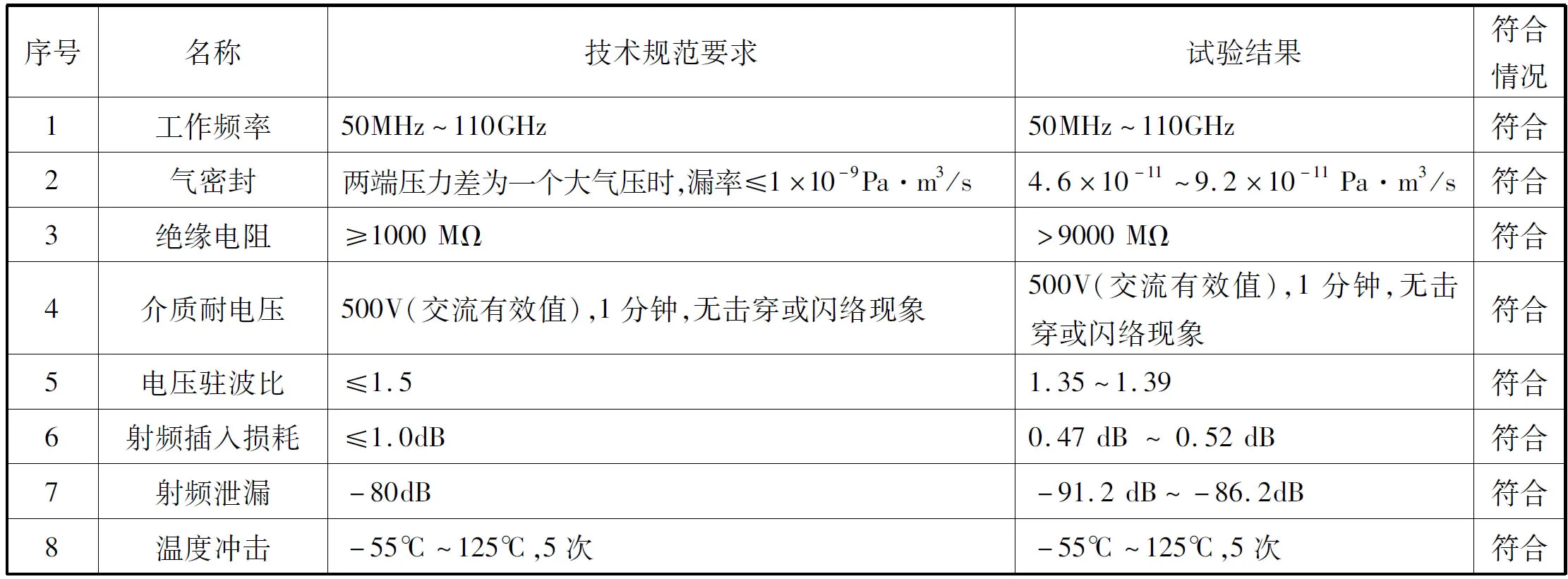

连接器的主要技术指标见表1所示。

表1 连接器的主要技术指标

3 设计方案

在电连接器领域,通常的密封方式包括:灌胶密封、O型圈密封和玻璃烧结密封等。其中,粘接剂、密封胶、O型圈等介质的引入,必将加剧连接器阻抗的不连续性,而且是不确定的。玻璃烧结类密封连接器因其具有机械强度高、耐高温、良好的密封性等优点,使其在各类民用、军用、航空、航天、战略战术武器等领域的电子系统中得到广泛应用。玻璃烧结是指加热无机玻璃,使其与预先氧化的金属或合金表面达到良好的浸润而紧密地结合在一起,随后玻璃和金属冷却到室温时,玻璃和金属仍能牢固地封接组合成为一个整体。

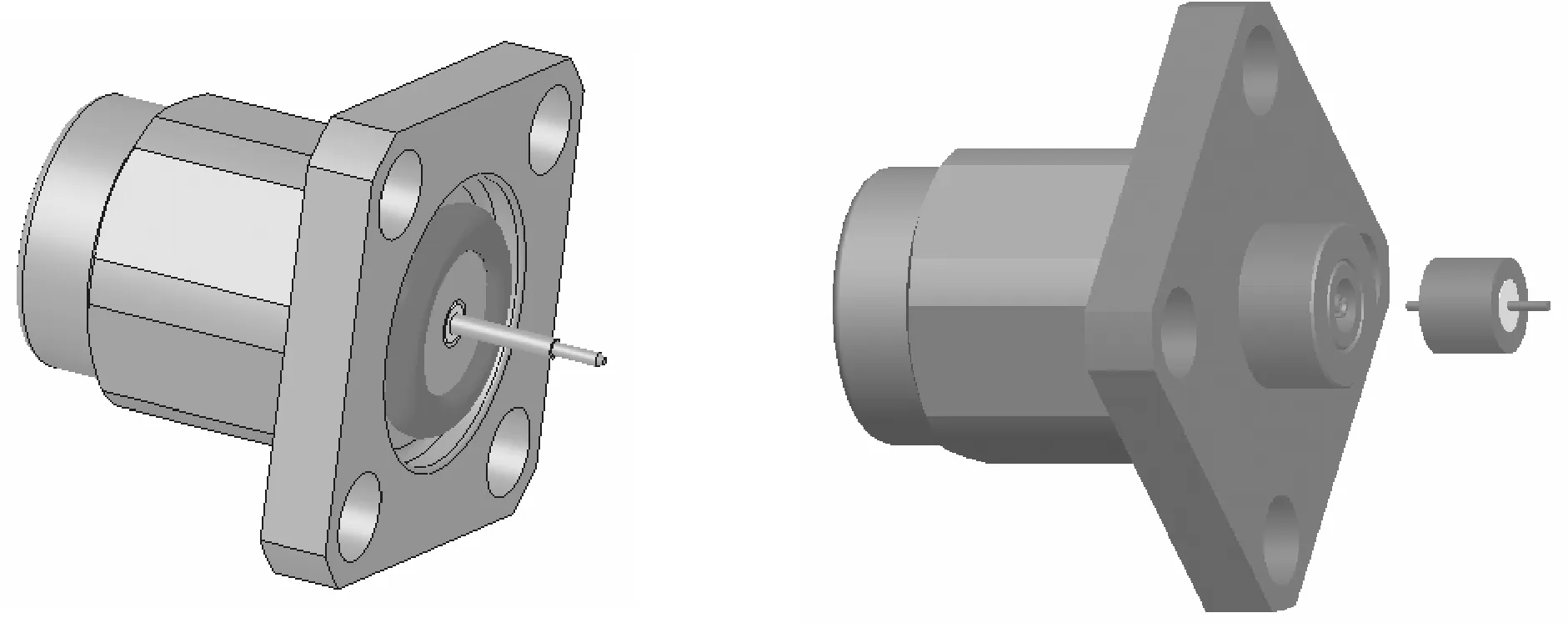

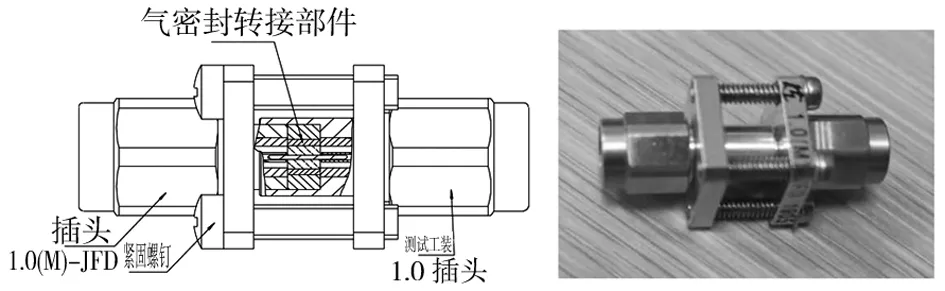

本项目研制的连接器需要保证良好的气密封性能,又要实现110GHz毫米波信号的传输,这对传输通道阻抗的均匀性和稳定性提出较高要求。在研制初期,试制了灌胶结构方案(如图1所示)。该方案采用353ND胶实现内外导体与绝缘子的胶粘固定,采用O型圈实现方盘端面与安装面板之间的密封。经测试得到结论:气体漏率测试仅可达到1×10-6Pa·m3/s,且合格率较低;电压驻波比大于2.5,射频插入损耗大于1.8dB,且均不稳定。后更改为图2所示的方案,该方案采用了局部模块化的设计思想,连接器主体为1.0系列标准界面,实现与适配连接器的机械与电气连接、分离;气密封转接部件实现毫米波信号由同轴结构到微带结构的转换传输,同时与安装面板焊接,实现安装面板内外之间的气密封性能。

图1 胶粘结构方案示意图 图2 玻璃封接方案示意图

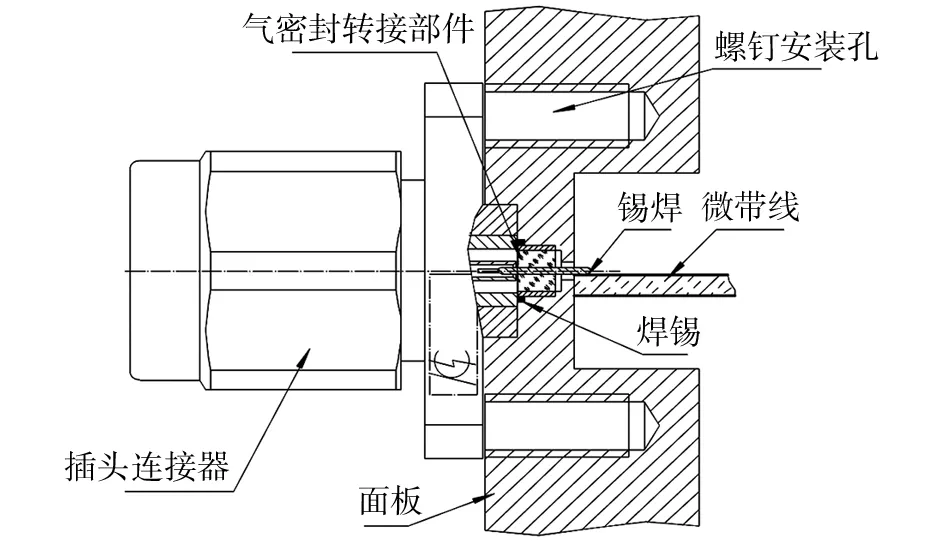

产品的安装方式如图3所示,用户需将气密封转接部件与面板焊接安装后,再通过螺钉将连接器主体与面板固定。

图3 连接器安装示意图

4 关键性能设计

4.1 结构及关键参数设计

连接器工作频率达110GHz,接近空气介质传输线的理论上限(截止频率为135.7GHz),所以只可采用空气介质,而且对零件的公差要求较高,需达到微米级。参考IEC 61669-31规定的界面尺寸,连接器零件的尺寸公差需控制在±3 um以内,对应传输通道的阻抗波动不超过±1Ω(特性阻抗50Ω)。

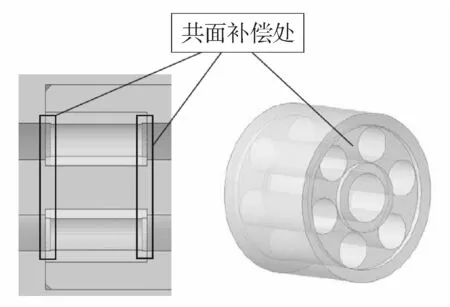

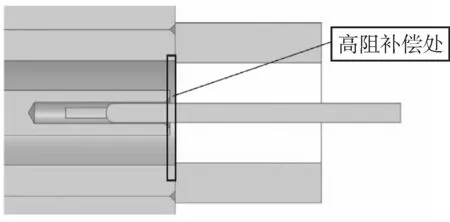

绝缘支撑采用介质打孔的混合介质形式,端面采用共面补偿结构,降低不连续电容的影响,见图4。连接器主体和气密封转接部件连接处的阻抗不连续性采用了错位方式的高阻补偿结构(见图5)。设计原理:传输通道直径尺寸的突变引入不连续电容,为了补偿此不连续电容,需将局部阻抗设计为高于相邻段的特性阻抗,在等效电路上相当于加入一串联电感,补偿不连续电容,实现阻抗匹配。

图4 共面补偿结构图

图5 高阻补偿结构图

结构设计和电性能设计同时兼顾进行,过程中需计算的关键参数有:介质的相对介电常数、截止频率、绝缘支撑厚度、补偿尺寸、介质耐电压、绝缘电阻等。这些内容有相关成熟的设计参考,在这里不做介绍。

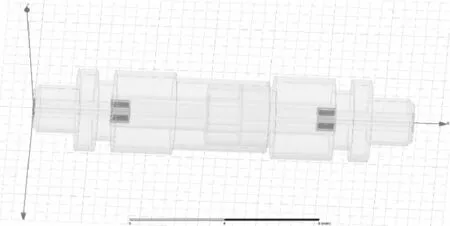

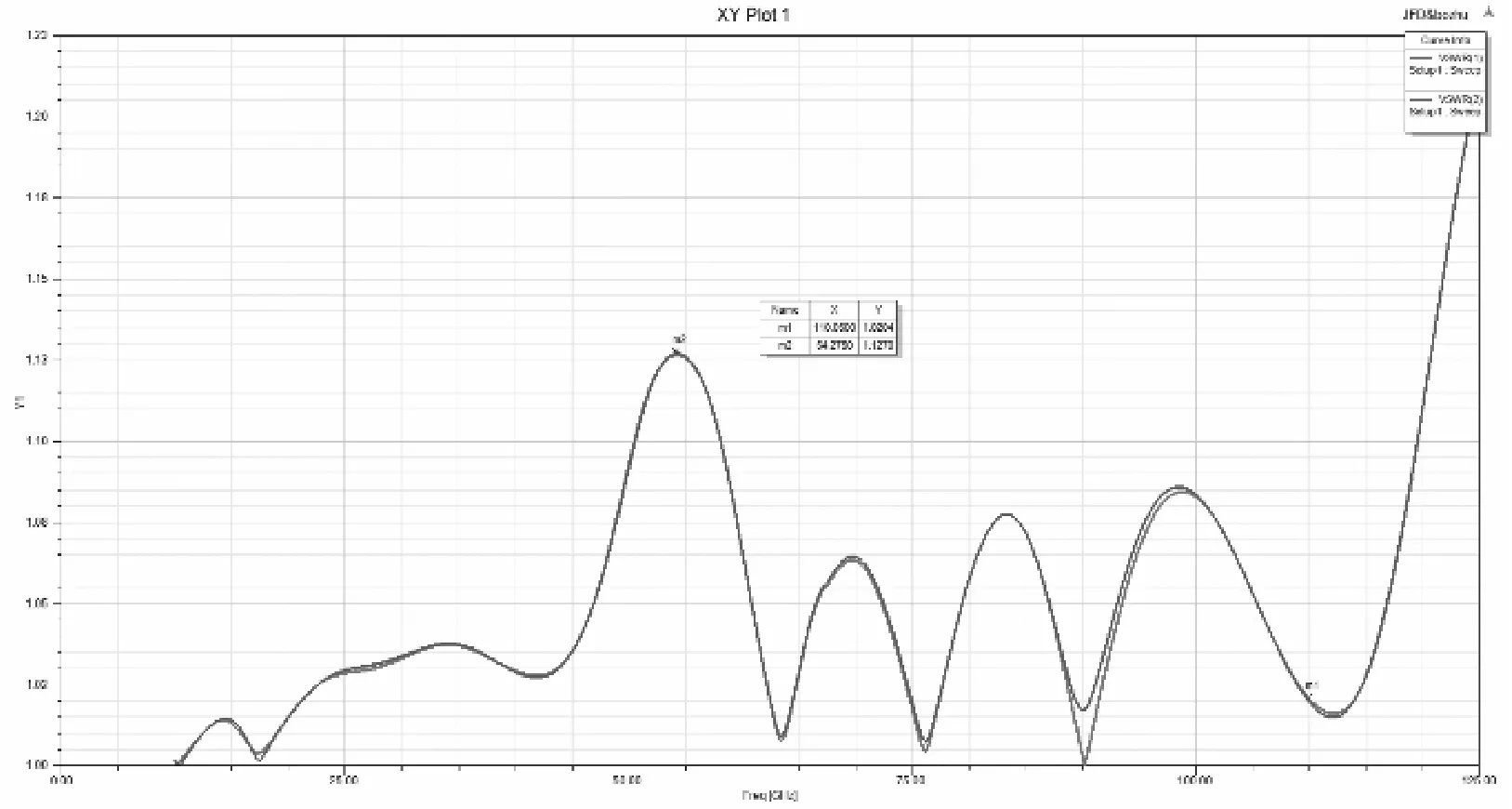

4.2 高频性能仿真设计

通过理论设计,结合仿真软件的辅助优化,验证、提高毫米波射频同轴连接器的关键射频性能,降低设计成本和设计周期。仿真时先进行原理仿真,将优化确定的结果作为模型修正的依据,完成链路仿真验证。为保证仿真模型与设计模型的一致性,通过Creo与HFSS的软件数据接口,导入实物模型。图6所示为待测连接器与适配测试夹具的仿真链路模型图,图7所示为插头连接器的射频性能链路仿真结果。通过仿真优化,仿真模型在DC~110GHz时的电压驻波比不大于1.13,插损不大于0.52dB。

图6 链路仿真模型

(a)电压驻波比仿真结果

5 玻璃封接工艺技术

气密封转接部件实现从同轴传输线向微带线转换和转接的作用,综合考虑最高传输频率和制造性,方案确定气密封转接部件的中心导体直径为Φ0.128mm,外导体内径为Φ0.863mm。考虑到玻璃与金属材料熔融温度、热胀冷缩膨胀率等影响因素,壳体和插针材料选用4J29合金,玻璃绝缘子选用7070。

产品工作频率高,对玻璃封接后的端面质量、内部气泡数量提出了非常高的要求。为了保证玻璃烧结端面的平整度和内部介质的均匀性,采取了以下措施:

①玻璃粉重的控制。粉重决定了烧结成品的玻璃绝缘子填充率及端面形状,理论计算出的玻璃粉重为2mg±0.05mg,据此分别制造了几种规格重量的样件,再通过试制摸索,确定最合适的粉重为1.95mg。称重时采用十万分之一精度的天平,保证玻璃粉重的精确性。

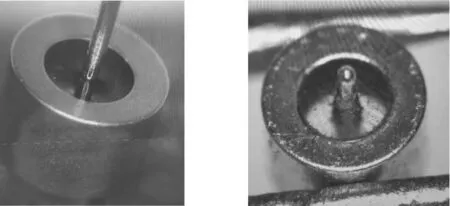

②模具设计。由于石墨具有与玻璃不浸润、熔点高、易加工等特点,玻璃烧结产品在工艺实现过程中多采用石墨作为模具材料。图8所示为气密封转接部件烧结的专用模具,模具通过上模保证部件内外导体的径向同轴度,通过下模内孔深度保证内导体相对端面的尺寸;同时依靠上模和配重的自身重力施加轴向压力,保证玻璃端面与壳体端面在同一平面。

图8 气密封转接部件烧结石墨模具

③烧结前零件采用超声波清洗、烘干,并密封保存,过程中应避免引入杂质。

④石墨模具的预净化处理。由于石墨孔隙率高,在加工、贮存过程中容易吸附各种杂质、气体,尤其是潮气。在使用前处理不彻底,在烧结时,这些气体与玻璃共溶,冷却后形成表层气泡。石墨模具加工后使用压缩气体吹净其表面杂质,并采用超声波清洗,处理干净的模具烘干后需密闭保存。

⑤摸索烧结温度、链式炉的传送速度,烧结过程在氮气氛围中进行。

通过控制以上关键工序,实现微型转接部件的烧制。图9(a)为采用7070玻璃管烧制的部件在电镀前的状态,可以看出玻璃端面平整光滑,内部基本无气泡,图9(b)为部件电镀后的外观。通过后续的测试证明,此种状态的气密封转接部件具有较为稳定的特性阻抗,有利于链路匹配。

(a) 电镀前 (b) 电镀后

6 性能测试

6.1 射频性能测试

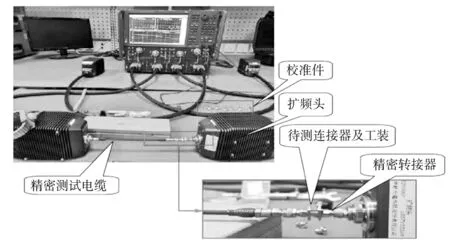

如何准确地测试频率达到110GHz时的射频性能,成为测试环节的关键。为此,我们设计了与连接器结构完全对称的专用测试工装(如图10所示)串接在气密封部件后端,通过螺钉进行固定。这样构建测试链路两端均为标准接口,可以直接连接到矢量网络分析仪的测试端口上。测试连接图见图11所示,本次测试采用的是德科技的110GHz扩频系统。图12为连接器的电压驻波比、射频插入损耗的测试结果。从测试结果中可以看出:在50MHz~110GHz时,测试链路的电压驻波比小于1.4,射频插入损耗小于1dB(含工装)。

图10 插头连接器测试连接示意图

图11 射频性能测试连接图及测试结果

6.2 气密封性能测试

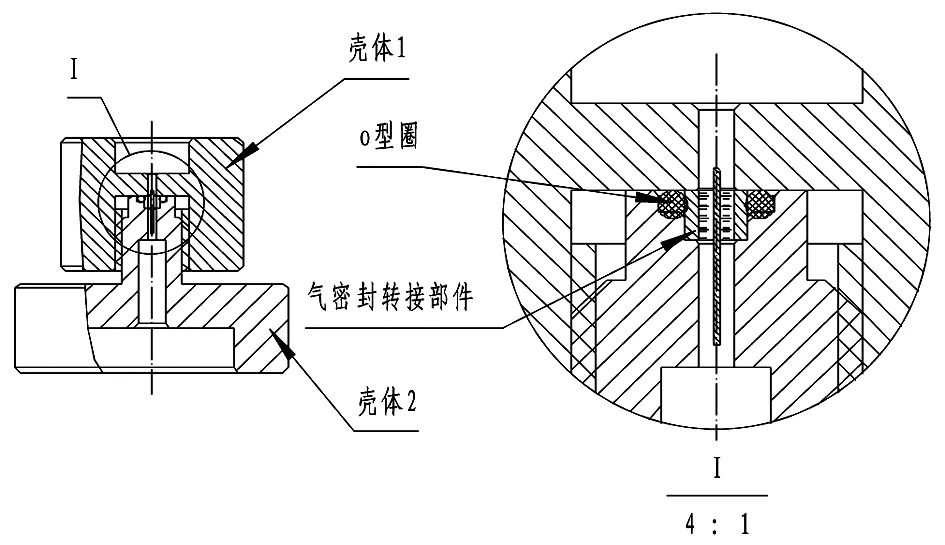

气密封转接部件(见图12)尺寸小,重量轻,采用氦质谱检漏仪(见图14)直接测试时很难保证待测产品与测试基座的密封性,同时产品在抽压过程中极易被吸入仪器内部,引发设备故障。

图12 气密封转接部件

(a)结构图

图14 气密封测试状态图

为此,我们设计了专用的测试工装(见图13所示)。工装的上下部分(图13a的壳体1和壳体2)将气密封部件固定在中间,并采用O型圈实现部件与工装的密封性。工装下端(壳体2)与测试基座的胶垫通气孔相连,在测试时涂适量润滑脂,可以让工装达到更好的气密性。经实测,工装的气体漏率可达6×10-12Pa·m3/s,产品的漏率为4.6×10-11Pa·m3/s,满足测试精度的要求。

连接器通过测试检验和全项目试验,设计方案满足高频性能传输和气密封性能要求,主要的技术指标实测值见表2所示。

表2 主要技术指标及使用性能符合性对照表

7 结语

通过毫米波同轴转微带连接器的结构设计及气密封设计,掌握了具有气密封使用要求的110GHz毫米波同轴转微带连接器的设计方法及仿真手段,提升了微精零部件的加工及电镀工艺能力,突破并掌握了微型气密封转接部件的玻璃封接工艺,提高玻璃封接核心工艺能力建设水平,实现连接器核心玻璃封接部件的自主可控。产品通过了军用电子元器件广州检测中心的第三方检测检验,检测结果全部符合技术指标要求。该连接器的设计开发,不仅为其他毫米波产品的开发奠定了基础,同时对具有气密封使用要求的高频同轴连接器的设计提供了技术支撑。