基于本质安全的化学工艺风险评价方法分析

李礼(九江石化设计工程有限公司,江西 九江 332000)

0 引言

作为主动的安全管理方法,本质安全需要聚焦操作简化、使用危险性较小或安全的物质、有害物质的数量控制、安全选用危险物质。在化学工艺风险评价中,本质安全理念的引入能够较好地用于营造安全和谐的生产活动状态,化工行业的安全生产可由此得到更好保障。

1 本质安全化概念

化工生产的危险性较高,本质安全是需要在允许的范围内控制化学工艺出现事故的风险。由此开展的化学工艺风险评价需要聚焦风险向事故演变的规律,进而明确可能引发风险的预兆与缘由,提出有效的安全管理方法和预防措施,以实现对发生可能性事故风险的最大程度控制,得到处于本质安全状态的化工生产过程。对于普遍存在能量意外释放性的危险化学物质来说,化学工艺风险评价能够为工艺优化提供依据,进而设法控制化工生产活动中的有害风险,如:应力、拉力、剪应力,影响化工生产安全的潜在危险因素也能够更好消除。缓和、简化、制约、替代安全标准属于基于本质安全的化学工艺风险评价重点,具体实践需要关注距离防护、危害减少、危险消除,足够的安全距离、新技术与设备的应用、无害物质的引入均属于其关键因素[1]。

2 化学工艺风险评价方法

通过化学工艺风险评价,能够获得充足的依据来进行化学工艺优化,进而有效降低事故危险等级,本质化安全的化学工艺设计也能够同时实现。结合本质安全原理,化学工艺风险评价可分为3 个步骤进行,依次为安全分析、风险控制理念选择、设计方案实施。以丁醇合成工艺为例,化学工艺风险评价需要聚焦易爆性、易燃性、腐蚀性、污染性、反应热、温度、毒性、流量、压力、化学危险性等指标,进而完成本质安全的评价标准创建。结合本质安全原理和化学工艺特殊性,评价指标准则需充分结合国内外先进技术与经验,该准则应由3 个层级组成,分别为安全化程度整体分析、工艺参数和物料的本质安全性、化学工艺事故类型及后果分析,这一过程需要通过将具体变量参数引入,明确本质安全评价目标。对于偶然产生的化学工艺偏差,评价需要重点关注该偏差引发的安全风险,进而保证化学工艺能够在生产中维持危险较少的平稳状态。如丁醇生产采用丙烯铑法低压碳基合成-液相循环工艺,该工艺涉及多部化学反应,且存在较大反应放热量和较多副产物,危险有害因素很容易在生产过程中出现,因此可按照基于本质安全的丁醇生产工艺风险评价[2]。

基于本质安全的化学工艺风险评价会对安全因素带来一定影响,如反应温度增加会对反应放热、反应时间等造成影响,同时化学工艺过程本质安全水平直接由安全影响因子决定,基于评价结果的化学工艺优化需要按照一定顺序进行,优化优先级从低到高分别为简化、缓和、替代、最小化。在具体的化学工艺风险评价过程中,结合本质安全原理,可实现对化学工艺过程危险性的定性分析。如对潜伏的微小危险有害因素,可基于引用偏差方式进行评价,对应的危险风险率可通过引入一定控制和预防措施减弱。这种评价的完整性和系统性较强,能够为化工安全生产目标实现提供有力支持,图1 为基于本质安全的化学工艺风险评价流程[3]。

3 实例分析

3.1 项目概况

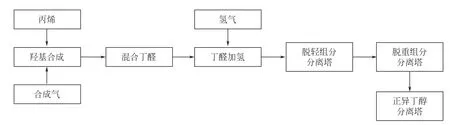

为提升研究的实践价值,以某丁醇生产项目作为研究对象,案例项目生产的产品为异丁醇和正丁醇,主要危险物质涉及异丁醇、丙烷、丙烯、丁醇、丁醛、丁酸乙酯,图2 为丁醇生产工艺路线。具体生产可细分为净化、醛基合成、丁醛催化加氢、丁醇精馏共4 个单元,本节主要对丁醇精馏单元进行化学工艺风险评价。

3.2 精馏过程危险

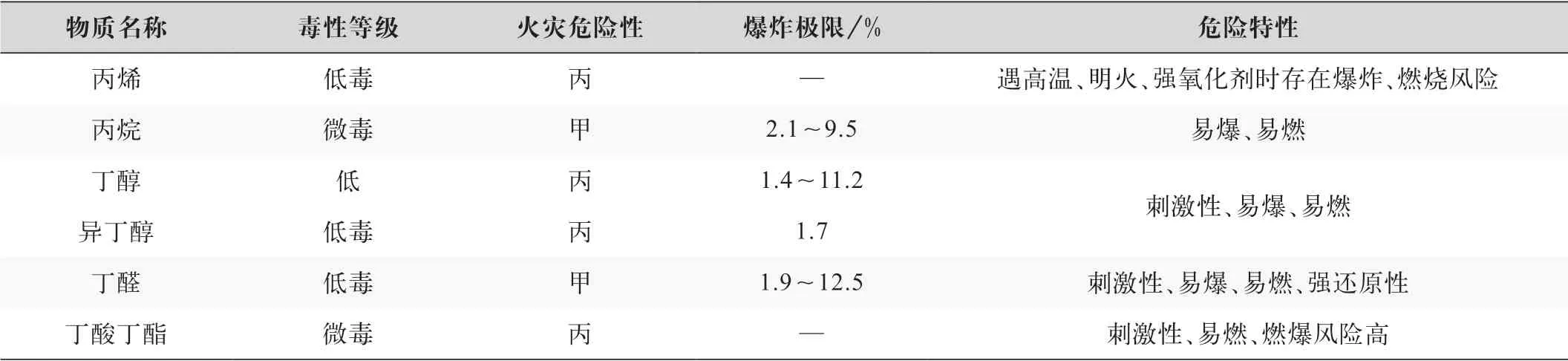

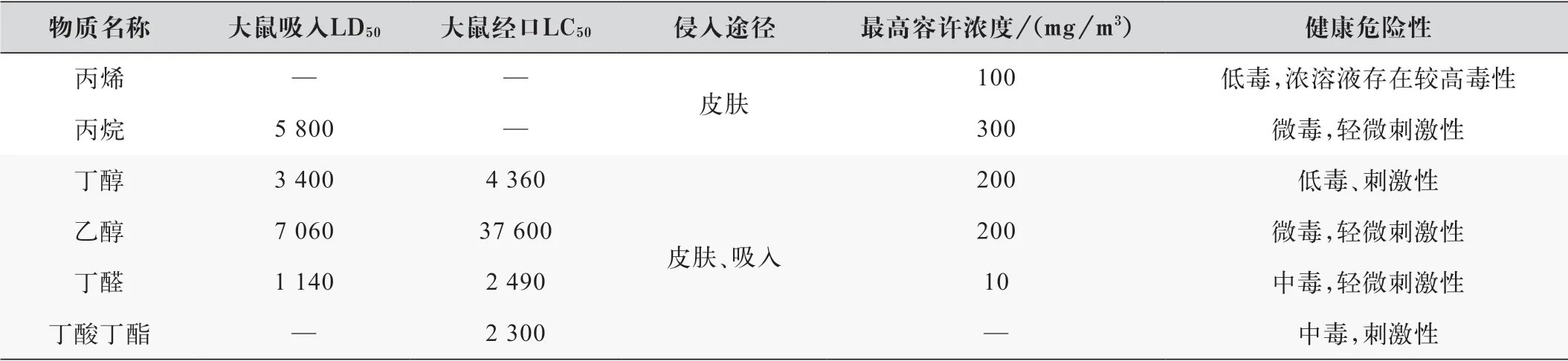

为明确丁醇精馏过程危险,首先需要分析危险物质特性,分析结果如表2 和表3 所示。

丁醇生产过程涉及大量设备,同时存在较为苛刻的工艺参数要求,这使得间接或直接的人为操作失误很容易引发生产危险,最终导致火灾、中毒、爆炸等事故发生。主要操作单元危险包括单体槽泄漏、压缩机泄漏、出料槽泄漏、精馏塔超压、塔底泄漏、单体管线泄漏,事故原因主要包括装料量过多、渗漏检查不到位、密封泄漏、异常出料、悬浮液稠、引发剂用量过多、冷却水温过高、设备带病运转、阀门开启故障等。

丁醇精馏环节的主要危险因素可细分为6 个方面:第一,存在内部温度过低的低沸塔,无法完全蒸发的低沸物会影响产品质量;第二,存在内部温度过高的低沸塔,升高的气体压力会引发超压问题,因过高温度出现自聚的氯乙烯也可能引发爆炸;第三,存在内部温度过低的高沸塔,氯乙烯含量在残液中显著增加,严重时可能导致淹塔事故出现;第四,存在内部温度过高的高沸塔,蒸干或液面下降的再沸器可能引发碳化结焦;第五,存在压力过高的高沸塔,可能引发爆炸事故;第六,丁醇存储或输送设备、管线出现泄漏,火灾、爆炸很容易因热源、明火引发[4]。

图1 基于本质安全的化学工艺风险评价流程

图2 丁醇生产工艺路线

表2 物质的危险特性

表3 物质的毒理性特征

3.3 风险分析过程

在基于本质安全的化学工艺风险评价过程中,分析需要聚焦丁醇精馏工艺的物料及过程,并将该工艺进行分析节点划分,进而得到节点A、节点B、节点C,分别代表脱轻组分、脱重组分、分离正异丁醇。在分析节点划分后,需优选用于偏差分析的指标,具体选择温度、压力、液位、流量、泄漏参数。结合分析节点划分,需设法明确节点偏差,具体分析需要结合工艺参数、子节点及偏差,如节点A 的子节点包括精馏塔与储罐(泄漏)、脱轻塔(液位)、进料(温度)、脱轻塔(压力)、回流(流量)、进料(流量);节点B 的子节点包括精馏塔与储罐(泄漏)、脱重组分塔(液位)、进料(温度)、再沸器与冷凝器(压力)、脱重组分塔(压力)、回流(流量)、进料(流量);节点C 的子节点包括精馏塔与储罐及管道(泄漏)、脱重组分塔(液位)、进料(温度)、再沸器与冷凝器(压力)、脱重组分塔(压力)、回流(流量)、进料(流量),具体偏差涉及过低、过高、异常等。对偏差的后果及原因进行分析,可确定偏差原因包括设备故障、操作失误、腐蚀等,偏差后果则包括泄漏、爆炸、火灾、释放有毒物质等。评价过程需要同时分析现有保护措施,包括紧急切断阀、检测报警系统、安全联锁系统,并提出改进设计、修订规程、改进作业方式、更换设备型号等建议。最终开展风险等级定性评价,可得到基于本质安全的化学工艺风险评价结果。

结合基于本质安全的化学工艺风险评价可以确定,压力、流量和温度属于引发丁醇精馏生产异常或故障的重要工艺条件,如出现严重偏离或误差,安全事故很容易发生,这类关键性工艺条件的变化情况必须引起重视。

4 结语

综上所述,基于本质安全的化学工艺风险评价具备较高实用性,该评价需要聚焦不利于安全生产的因素,对可能出现的安全事故进行分析,最终提出相关建议,这能够为化工安全生产提供有力的理论支持及实施方案建议。