旋喷泵集流管入口段优化及数值模拟

曾 誉,胡军科,刘陈江

(1.中南大学 机电工程学院,长沙 410083;2.中南大学 高性能复杂制造国家重点实验室,长沙 410083)

0 引言

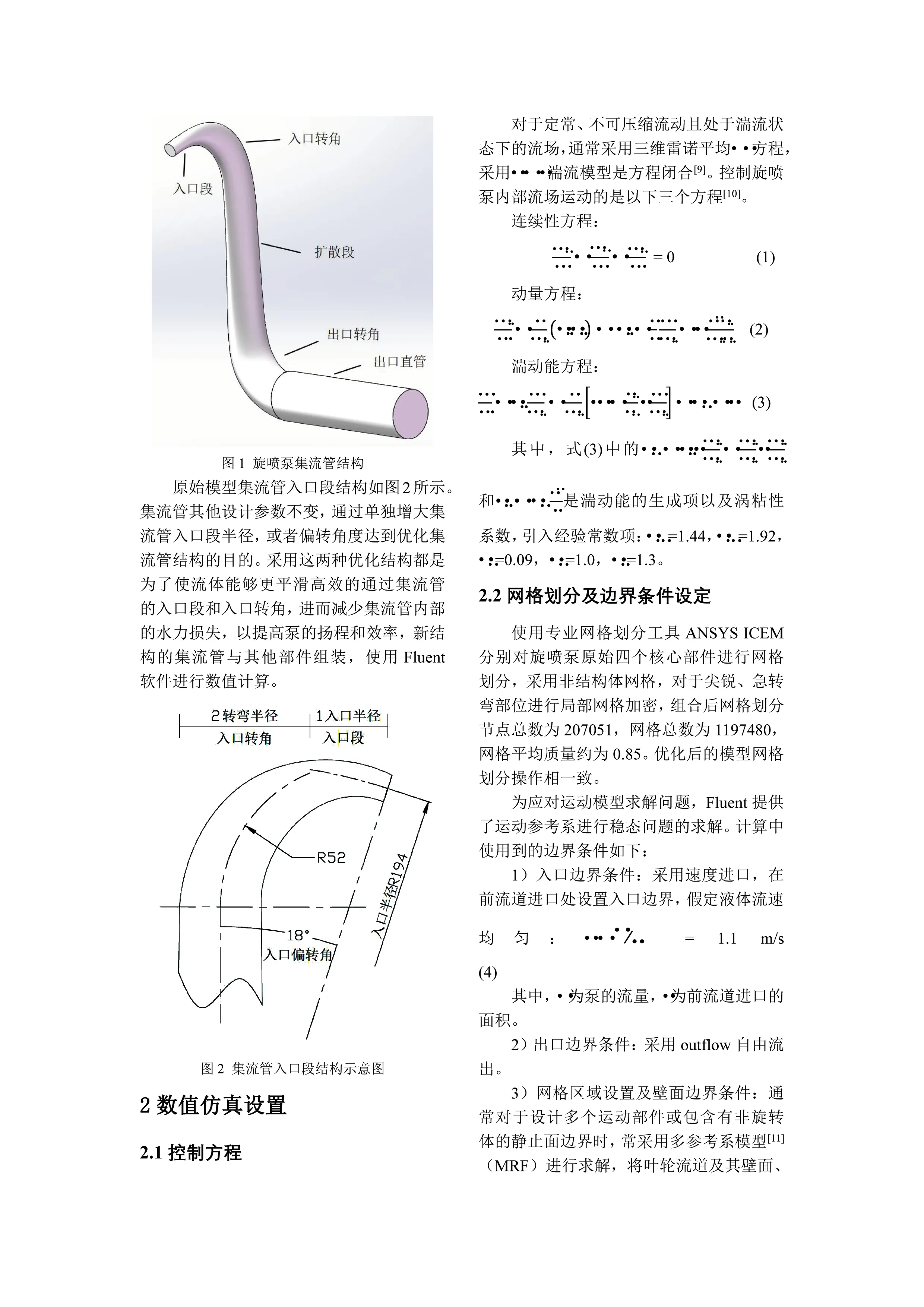

旋喷泵主要是由前流道、叶轮、转子腔、集流管等组成,具有结构简单紧凑、小流量、高扬程、流量扬程曲线平滑等特点[1~3]。集流管作为旋喷泵的核心部件[4,5],结构大致可分为五个部分:入口段、入口转角、扩散段、出口转角、出口直管段。

目前国内研究者对集流管有着大量的优化研究。从入口转角、扩散段、出口转角段,宋怀德[6]运用CFD工程软件主要研究了集流管喉部截面,即入口转角结构变化导致的影响;苏丽娟[7]分别针对集流管的扩散段和出口转角处设计了不同结构的对照仿真试验,结果表明椭圆扩散段截面集流管以及适当加大出口转弯半径能有效降低局部滞留引起的水力损失,提高效率。而对于入口段,国内研究者主要集中于入口形状的研究,如杨凯越[8]提出了不同的集流管入口形状以及入口和叶轮出口面积比值,得出在圆形入口形状以及面积比值为0.14的情况下,旋喷泵能更有效的搜集高速旋转液体,提高泵的扬程和性能。

综上,大多数国内研究者们对于旋喷泵集流管各个部位的优化设计中,对于入口段半径和偏转角度研究较少。本文以RO-D484型旋喷泵为研究对象,设计了旋喷泵物理模型并基于Fluent进行了标准工况下的数值模拟,重点研究了集流管不同入口段半径、偏转角以及两种结构相叠加对旋喷泵性能的影响,为旋喷泵的优化设计提供一定的参考价值。

1 研究对象

RO-D484型旋喷泵的主要设计参数是流量Q=6.3m3/h,转速为n=3000rpm,集流管结构图如图1所示。

图1 旋喷泵集流管结构

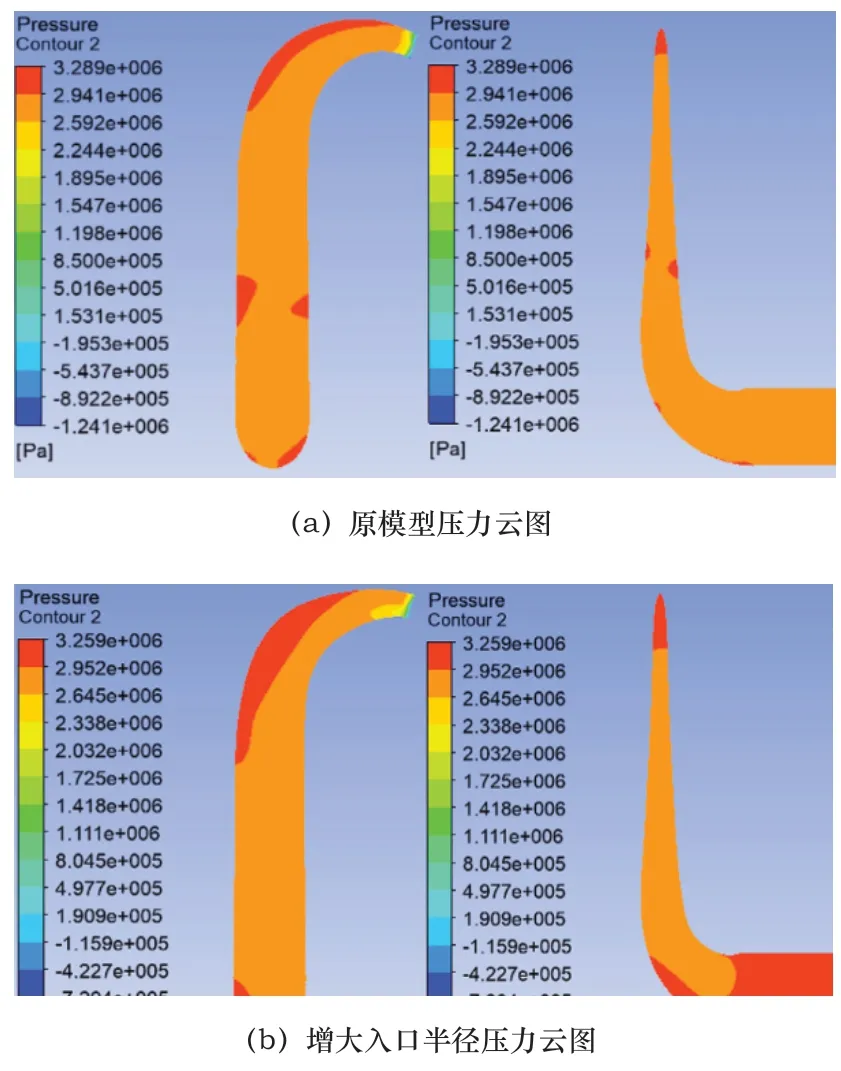

原始模型集流管入口段结构如图2所示。集流管其他设计参数不变,通过单独增大集流管入口段半径,或者偏转角度达到优化集流管结构的目的。采用这两种优化结构都是为了使流体能够更平滑高效的通过集流管的入口段和入口转角,进而减少集流管内部的水力损失,以提高泵的扬程和效率,新结构的集流管与其他部件组装,使用Fluent软件进行数值计算。

图2 集流管入口段结构示意图

2 数值仿真设置

2.1 控制方程

对于定常、不可压缩流动且处于湍流状态下的流场,通常采用三维雷诺平均NS方程,采用k-ε湍流模型是方程闭合[9]。控制旋喷泵内部流场运动的是以下三个方程[10]。

连续性方程:

动量方程:

湍动能方程:

2.2 网格划分及边界条件设定

使用专业网格划分工具ANSYSICEM分别对旋喷泵原始四个核心部件进行网格划分,采用非结构体网格,对于尖锐、急转弯部位进行局部网格加密,组合后网格划分节点总数为207051,网格总数为1197480,网格平均质量约为0.85。优化后的模型网格划分操作相一致。

为应对运动模型求解问题,Fluent提供了运动参考系进行稳态问题的求解。计算中使用到的边界条件如下:

1)入口边界条件:采用速度进口,在前流道进口处设置入口边界,假定液体流速均匀:

其中,Q为泵的流量,S为前流道进口的面积。

2)出口边界条件:采用outflow自由流出。

3)网格区域设置及壁面边界条件:通常对于设计多个运动部件或包含有非旋转体的静止面边界时,常采用多参考系模型[11](MRF)进行求解,将叶轮流道及其壁面、转子腔流道及其壁面设置转速3000rpm,其余设为绝对静止,并在不同流道交界面设置interface面。

4)本文采用压力基分离求解器,选择收敛性较好的SIMPLEC算法。

3 计算结果及分析

为了更好的研究集流管入口段对内部流体流动特性得影响,以下均取截面A、B进行分析,如图3所示,A面与XY平面平行且过集流管入口中心,B面与YZ平面平行且过集流管出口中心。

图3 截面A、B示意图

3.1 增大集流管入口段半径

3.1.1 速度分布

图4为集流管入口段半径增大前后速度矢量图。可以看出,从转子腔进入集流管的流体经过入口转角后大都贴着外侧壁流动。对比发现,增大入口半径后的集流管入口速度明显更大,并且在扩散段流体速度分布更为均匀,而原模型流体在扩散段底端明显更为紊乱。这是因为增大入口段半径后,集流管能够搜集转子腔中流速更大的流体,并且优化后的模型入口段到入口转角、扩散段的过渡更为平滑,流体更顺利的通过入口转角,减少流体由于碰撞导致的水力损失。

图4 集流管入口段半径增大前后速度矢量图

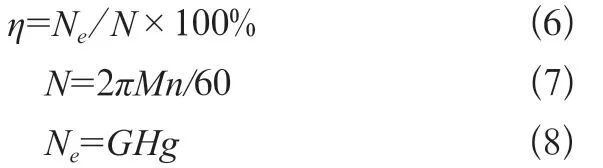

3.1.2 压力分布

图5为集流管入口段半径增大前后压力云图。可以看出,两种情况下压力的极小值都出现在入口处,流体在此都有明显的压力波动,内部高压区主要在两个转角处。对比发现,优化后的集流管在入口转角处的高压区位于更下段,表明适当增大入口半径能使流体更 好的通过入口转角,扩散段由于优化模型流体流速更为平稳,故压力分布更为均匀,水力损失小,出口压力更大。

图5 集流管入口段半径增大前后压力云图

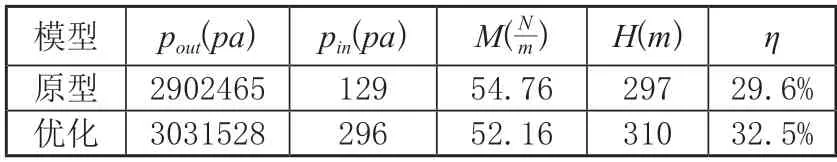

3.1.3 泵的性能比较

定义旋喷泵的理论扬程:

定义旋喷泵的效率:

式中:pin为泵的进口压力,pout为泵的出口压力,N为轴功率,Ne为有效功率,式(7)中M为泵的转矩,n为转速,式(8)中G为质量流速,G=svp,s为入口截面积,v为入口速度。

仿真得到的数据经计算如表1所示。可以看出,集流管优化后的旋喷泵扬程和效率都有一定的提升,增大集流管入口段半径有积极的影响。

表1 集流管增大入口半径前后数值模拟结果

3.2 增大集流管入口段偏转角

3.2.1 速度分布

集流管增大入口偏转角后流体速度矢量图如图6所示。和图4(a)对比发现,两种结构的流体速度矢量图总体分布区别不大,流体在经过入口转角后,多数流体沿转弯外侧面流动,但在集流管同一位置处,增大入口偏转角后的内部流体流速更大。

图6 增大入口偏转角速度矢量图

3.2.2 压力分布

图7为集流管增大入口偏转角后压力云图。与图5(a)原模型压力云图相比可以看出,原模型入口段压力波动集中在集流管的入口,变化剧烈,而优化后的集流管,入口段长度的增加,增加了流体经过入口段的时间,使得入口段压力变化更为平缓,为高速流体经过入口转角前提供了一定的缓冲作用,相较于原模型,结构优化后,流体的压力更大,也表明增大入口偏转角确实有利于降低集流管内部的水力损失。

图7 增大入口偏转角压力云图

3.2.3 泵的性能比较

仿真得到的数据经式(5)、式(6)的处理后得到表2,可以看出,集流管优化后的旋喷泵扬程和效率都很大的提升,增大集流管入口段偏转角对于泵的性能有很大的改善。

表2 集流管增大入口半径前后数值模拟结果

3.3 叠加优化模型

通过以上集流管入口段优化研究,表明分别增大入口段半径和偏转角都有积极影响,现针对同时进行这两种优化结构的集流管进行数值模拟计算,研究叠加优化结构的可行性。

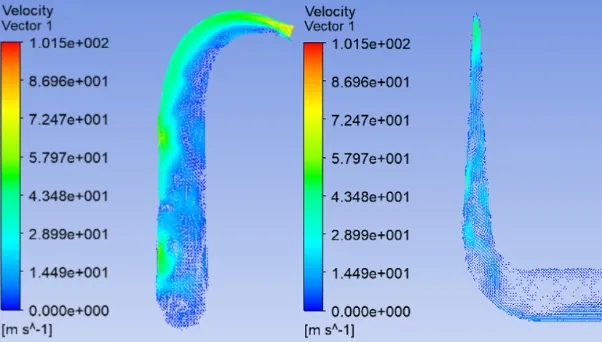

3.3.1 速度分布

集流管叠加优化模型的速度矢量图如图8所示。可以对比看出,叠加优化后的模型总体速度矢量分布规律同其他模型基本一致,但入口处有更为明显的高速流体,且同一位置的流速比前面任意模型都要大,该模型综合了前面两种优化模型能搜集更高速的流体以及使流体更平缓、平滑通过入口段、入口转角的特点。

图8 叠加优化速度矢量图

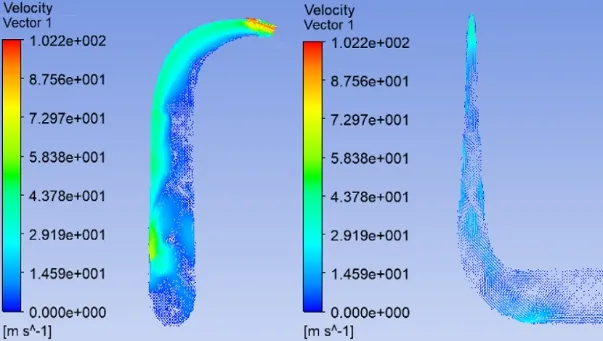

3.3.2 压力分布

图9为集流管叠加优化模型压力云图。可以看出,入口段压力波动和图7相类似,总体的压力变化较为均匀,扩散段下端由于流体流速出现紊乱而导致压力轻微波动,而与前面模型相比,各部位压力数值都明显更大。

图9 叠加优化压力云图

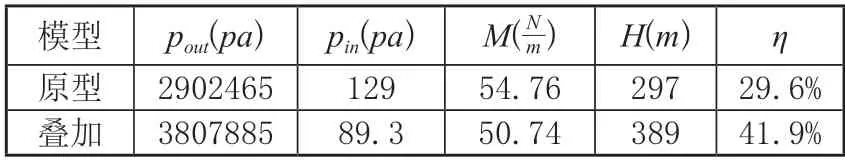

3.3.3 泵的性能比较

仿真得到的数据经式(5)、式(6)的处理后得到表3。叠加优化后的模型扬程和效率有着极大的提升,远高于前面任意模型。

表3

4 结语

1)标准工况下,适当增大集流管入口段半径,集流管能更高效的搜集高速流体,同时减少流体在入口转角处碰撞引起的水力损失,使得旋喷泵集流管内部速度、压力分布更为均匀,对泵的扬程和效率有一定的提升。

2)适当增加入口段偏转角度,集流管入口段压力波动更为平稳,降低了流体在入口段、入口转角处的水力损失,泵的扬程和效率都得到明显提高。

3)相同工况下,集流管叠加优化结构是可行的且模型的扬程和效率有着极大的改善。

4)三种优化模型都有利于改善旋喷泵集流管内部的水力损失,提高泵的性能。