炼厂催化油浆脱灰技术研究

刘秋梅(中海石油宁波大榭石化有限公司,浙江 宁波 315812)

0 引言

催化油浆因灰分含量高,难以有效利用,导致产品附加值低。随着炼化企业对产品附加值重视度的不断提升,催化油浆作为炼化企业的最后一块价值洼地,目前是各大炼厂及科研院所的研究热点。催化油浆是催化裂化装置分馏塔塔底的重质产物,产量在3%~8%左右,油浆中含有大量的芳烃、稠环芳烃、胶质和沥青质,若能将其有效地分离,进行深度加工,可以提升巨大的经济效益,但由于油浆中含有大量的固体催化剂粉末,以往不能直接深加工,成为炼油厂的“鸡肋”。因此,用好油浆的关键是如何有效地脱除油浆中的催化剂粉末,即油浆脱灰。

成熟的油浆脱灰技术长期被国外把持,设备投资基本都在3 000 万元以上,且需要每三年产生1 000 万元的后续服务费用。国内部分炼厂也进行了部分油浆脱灰技术的攻关,但存在着设备投资大、运行状况不佳、维护费用高等突出问题。

通过前期化验分析,某炼厂催化装置所产的油浆硫含量非常低,只是灰分含量偏高,通过外部手段将DCC 装置所产的油浆进行脱灰处理,脱后的油浆可作为优质的船用燃料油调和原料;借助公司加工低硫海洋原油的原料优势和低硫船用燃料油政策转变的契机,可以大大增加产品的附加值,根据市场调查情况,脱后油浆附加值可增加100~300 元/吨。

某炼厂借助国家船燃政策调整的契机,从国家和行业出发进行攻关,以便找到一条成熟的油浆脱灰技术并加以工业应用。通过油浆脱灰研究,打破国际油浆脱灰技术的垄断、减少设备投资,在当前的工艺以及设备条件下进行创新,找出最佳的、切实可行的油浆脱灰工艺模式进行推广,提高产品产量增加效益,突破生产瓶颈,确保企业效益最大化[1]。

1 装置背景

某炼厂根据重蜡油裂解制烯烃项目的总流程安排,需建设一套DCC 联合装置(包括220 万吨/年催化裂解、产品精制、100 万吨/年气体分馏、15 万吨/年MTBE)。此次新建的220 万吨/ 年催化裂解装置是上述联合装置的组成部分,主要包括反应- 再生、分馏、吸收稳定、富气压缩机组、烟气能量回收三机组、备用主风机组、余热锅炉、再生烟气脱氮除尘部分以及装置边界以内的公用工程部分。再生烟气脱氮除尘部分包括SCR 脱硝系统、文丘里洗涤除尘系统、废水处理系统(PTU)三部分。

220 万吨/年催化裂解装置公称规模为220 万吨/年,开工时数按8 400 h 计,设计弹性为70%~110%。220 万吨/年催化裂解装置原料为涠洲/西江常压渣油和加氢尾油的混合原料,主要产品为液化气、裂解石脑油、柴油、C5 组分,同时副产干气及油浆。干气送至产品精制装置脱硫后送往乙苯回收装置进一步处理;液化气送至产品精制装置脱硫脱硫醇后送往气体分馏装置进一步分离;裂解石脑油送往裂解石脑油加氢装置进行处理;C5 作为产品装车外送;油浆送往延迟焦化装置。该装置所产的油浆约7 t/h,正常送往储罐再直接转输至焦化装置进行掺炼,油浆的附加值比较低。

2 流程简介

某炼厂催化装置循环油浆由油浆泵(120-P-208A/B)从分馏塔底抽出,其中一小部分油浆直接返回提升管回炼,大部分进原料-油浆换热器(120-E-201A~D),与原料换热后,再进油浆蒸汽发生器(120-E-202A~D),发生中压饱和蒸汽后,温度降为275 ℃,该部分油浆分为三部分,一部分返回人字挡板上部,另一部分返回人字板下部,为提高人字挡板对催化剂的洗涤作用,设置油浆热回流直接返回人字档板上部。第三部分经油浆产品泵(120-P-208C/D) 加压后,经油浆冷却器(120-E-212)冷却至120 ℃送出装置。

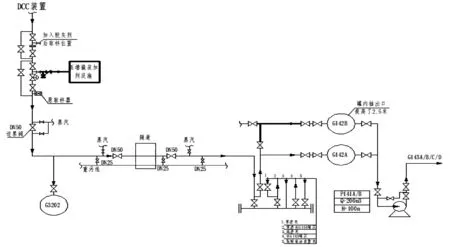

该方案在油浆出装置线的合适位置加注适量的脱灰剂,脱灰剂与油浆进行充分混合进罐(简称“A罐”)。当有调和需求时,接到调和指令后,提前将油浆改至另一储罐(简称“B 罐”)收油。A 罐中的油浆进行充分的沉降脱灰,并进行分析,安排出厂,具体流程如图1 所示。

图1 油浆脱灰装置流程示意图

催化装置在油浆出装置调节阀放空处由新增的撬装设施按比例加注脱固剂,油浆与助剂在管路充分混合后,在储罐沉降。脱灰剂加注装置包括用于储存脱灰剂的脱灰剂储罐以及控制脱灰剂添加量的计量泵。计量泵能够将脱灰剂储罐里的脱灰剂精准添加,从而保证将催化油浆精准脱灰。

3 主要创新点

3.1 优质脱灰剂筛选的研究

该炼厂根据油浆性质,从消电功能、絮凝功能、聚集功能、助剂自身对产品质量的影响等四个方面进行攻关,与吉林钜润环保科技有限公司、中海油天津化工研究设计院有限公司合作筛选了JR-SA06 型和TH-CJ101 型油浆脱灰剂,并进行了化验小试及工业试运用,脱后油浆灰分可降至0.075%、脱灰率可达96.51%,铝和硅含量可降至1.86 mg/L。

油浆脱灰剂为有机表面分散剂,主要成分为C、H、N 元素,对环境无不利影响,催化油浆脱灰剂能够减小油浆表面张力、增加极性分子之间的凝聚力、使催化剂粉末较小的堆比重变成较大的真比重、减小油浆的黏度,加快粉末的沉降速度。

3.2 合理的加注量

该炼厂脱灰剂的加注量采用了根据脱前油浆灰分分析数据调整加注量的方案:当油浆中灰分≤0.3%时,脱灰剂加注量应≤300 μg/g 油浆外甩量;当油浆中灰分含量在0.3%~0.4%时,脱灰剂加注量应≤400 μg/g 油浆外甩量;当油浆中灰分含量0.4%~0.5%时,脱灰剂加注量应≤500 μg/g 油浆外甩量。

因该炼厂通过长期化验分析,发现脱前油浆灰分性质稳定,基本维持在0.2%~0.3% 之间。因此该炼厂正常脱灰剂加注量设置为300 μg/g 油浆外甩量;并经长期数据跟踪脱后油浆,灰分和金属等关键指标均满足调和要求。根据前面灰分调整加注量的方法既保证了脱灰效果又避免了三剂浪费。

3.3 合理的沉降时间

如表1 所示,可以看出:添加脱灰剂的油浆在罐区静置沉降24 h 就有明显的脱灰效果,沉降后平均灰分0.009%、平均脱灰率95.81%。在罐区静置沉降48、72 h后平均灰分0.007 5%、平均脱灰率96.51%。

表1 灰分与封罐时间的关系

综合考虑生产周转及充分的沉降时间,该炼厂在正常生产中选择了72 h 作为沉降时间,沉降时间到位,分析合格后安排后路。

3.4 储罐优化改造

该炼厂将油浆的抽出口合理进行提升,使脱灰油浆与沉降的高灰分油浆进行科学合理的分离,保障抽出的油浆指标合格。其次,储罐脱灰后油浆抽出口设置有防止油浆沉降储罐底部高灰分催化油浆卷入防旋涡板,防旋涡板为十字形。

3.5 脱后油浆的后路优化

该炼厂对脱后油浆按低硫GB 17411—2015 《船用燃料油》标准进行了全分析,分析数据如表2 所示。可以看出,脱后油浆在运动黏度、硫含量、灰分、金属等关键指标均优于低硫船用燃料油RMG380,脱后油浆可以作为优质的低硫船用燃料油调和原料[2]。同时,该炼厂借助加工低硫海洋原油的原料优势和低硫船用燃料油政策转变的契机,设定了将脱后油浆调和至低硫船用燃料油工艺路线,每吨可增效100 元。

表2 脱后油浆分析数据与低硫船用燃料油标准对比

但是其中的碳芳香度指数、密度分析数据超过低硫船用燃料油标准,因此该股物料不能直接作为船用燃料产品,只能作为优质的调和料,与其他物料调和,保证所有指标符合国家标准。

3.6 罐底沉积物的后续优化

该炼厂借助加工装置种类齐全的优势,创造性地将罐底沉积物定期调和至炼厂的焦化装置,将罐底沉积物进一步“吃干榨净”,提高炼厂的经济效益,同时节省沉积物的处理费用。

3.7 解决脱灰剂与油浆充分混合的难题

原脱灰剂厂家要求为保障脱灰剂与油浆充分混合,需加装混合器,需在装置停工检修时进行处理,中间效益大大流失。该炼厂从现场流程出发,利用加剂点与油浆沉降储罐之间的3 km 的管路进行混合,不再加设混合器;实施后脱灰效果良好,且油浆出装置流量及压力经长久运行无变化,表明脱灰后油浆未在管路内沉积。该方法减少设备投资及装置停工改造及动火的风险。

3.8 解决常规工艺投资大、维护成本高的难题

常规脱灰过滤工艺,投资约3 000~5 000 万元;需定期更换过滤膜,每次更换约1 000 万元,投资巨大;且人员、维护成本较高。该炼厂开发的新工艺固定投资仅25 万元,且基本不需维护。

3.9 解决常规脱灰工艺反冲洗严重、经常更换过滤膜的难题

常规的脱灰工艺,在压差高时,需脱后油浆进行反冲洗,冲洗非常频繁且产生大量的高灰分的反冲洗油,难以处理。当压差过高时,需要定期更换过滤膜,操作难度大。该炼厂的工艺不需要无过滤器,不需要反冲洗,解决了此项难题。

4 结语

该项目为油浆的综合利用提供了一种新思路,作为优质的低硫船燃调和物料;因其脱灰灰分低、硫含量低、金属低、黏度低,可以加大渣油等低附加值物料的调和比例,进一步增加企业效益。

同时该项目投资省(总投资只有25 万元)、见效快,不仅具有较好的经济效益,还兼具安全、环保效益。该项目为油浆的综合利用提供了一种开创性的思路,一定程度上突破了国际上对该技术的垄断,打破了油浆脱灰投资动辄几千万的限制,为油浆脱灰方法提供了一种低成本的思路。目前国内大多数炼油企业均建有催化装置,且存在催化油浆脱灰的潜力。因此,油浆脱灰项目在中国炼油行业具有较好的推广价值和意义。